国外成品油管道运行技术先进性探讨

2018-09-26李继明马宏宇信婧敏

李继明,李 磊,马宏宇,信婧敏

(1.中国石油管道局工程有限公司,河北 廊坊065000;2.中国石油天然气股份有限公司管道济南输油分公司,山东济南250000;3.中国石油天然气股份有限公司管道西安输油气分公司,陕西西安710018;4.中国石油管道局工程有限公司天津设计院,天津300457)

“十二五”期间中国成品油管道发展迅速,建设运营了兰成渝、兰郑长、珠三角和华南等成品油管道,截至目前成品油管道总长度超过2.4×104k m。但与国外相比还存在差距,表现在输送油品种类较少、混油处理能力不足、批次界面预测时间存在误差等方面[1]。国外已形成成熟的成品油输送管网,实现了混油浓度监测、批次界面跟踪和不同油品切割的自动控制[2]。应借鉴国外成品油管道先进经验,提高国内成品油管道建设和运行水平。

文中介绍了国外成品油管道在油品批次原则、界面检测、减少混油和混油切割等方面的技术现状和推荐做法。选取了俄罗斯成品油管道综合性标准,研究了与国内石油行业标准SY/T 6695—2014《成品油管道运行规范》的关键技术差异。研究结论对于提高国内成品油管道建设和运行水平具有重要意义。

1 俄罗斯成品油管道标准

CO 06-16-AKTH∏-003—2004《AK石油产品输送有限责任公司干线石油产品管道顺序输送石油产品的准则》(以下简称CO 06)是俄罗斯石油产品管道输送股份公司的企业标准,由俄罗斯古勃金石油天然气大学和该公司石油天然气流体动力学科研实验室共同制定。该标准主要内容包含:石油产品物性指标、油品批次排序原则、混油切割和混油控制措施等。该标准是俄罗斯成品油管道的综合性技术标准,代表了目前俄罗斯成品油管道运行管理的技术水平。

2 多种油品顺序输送排序原则

国外成品油管道实现了原油和成品油以及成品油和液化石油气、重质油品的顺序输送。例如:美国科洛尼尔成品油管道系统有10个供油点和281个出油点,输送汽油、柴油、燃料油等118种油品[3];美国太平洋管道系统实现了5种原油的顺序输送;美国欧肯管道成功地实现了丙烷、正丁烷、汽油、柴油和二号燃料油顺序输送;加拿大Lakehead管道顺序输送46种油品;法国拉费尔-

中国成品油管道只能实现若干油品的顺序输送,例如:90号、93号和97号汽油,0℃和-10℃柴油,极少输送航空煤油,油品批次仅区分牌号而不区分炼厂企业,批次中柴油为单一型号,不存在柴油-柴油排序,汽油-汽油排序也较简单。SY/T 6695—2014规定批次次序应考虑相邻油品的兼容性,以保证油品质量为原则,输送次序宜选择密度和理化性质相近的油品相邻输送。CO 06规定顺序输送不同型号的汽油时,应选择相邻油品的辛烷值偏差最小;顺序输送不同型号的柴油时,应选择相邻油品的闪点偏差最小,若两种柴油闪点偏差相同,应选择相邻油品的硫含量偏差最小。国内成品油管道还不涉及多种油品顺序输送的排序原则,考虑国外成品油管道输送多品种、多系列油品的技术现状和发展趋势,应借鉴俄罗斯标准的油品批次排序原则。

3 成品油管道混油控制技术现状

国内成品油管道主要通过合理安排批次顺序、限定最小批次量、控制注入油品质量潜力、准确控制混油切割、设置中间站混油回掺装置等措巴黎管道系统实现原油与成品油的顺序输送。施控制混油量。国外成品油管道普遍认可的混油控制措施包括[4]:

1)成品油管道工艺设计阶段尽可能减少变径管、旁通管、盲管和支管造成死油管段,转换油品储罐的阀门和过滤器应设置在靠近管道干线,优先采用电动阀门,不产生水击情况下缩短开关时间,减少人为因素导致的初始混油增加。

2)成品油管道投产阶段管道扫线、放空应彻底消除残留积液。

3)成品油管道运行通过调压控制管道流速,消除不满流管段,特别是翻越点后的自流管段;利用SCADA系统对全线进行监控,避免管道在输送过程中局部高点出现负压,产生气液分离等。

4)成品油管道运行应尽量提高输送流量,特别是两种油品交替时宜在高于临界雷诺数的情况下切换油品。

5)在成品油管道末站,在油品质量许可条件下,混油头和混油尾应收入大容量的纯净油品罐中,以减少进入混油罐的混油量。

3.1 初始混油

在首站前行油品和后行油品储罐阀门切换的时间内,两种油品同时进入泵的入口管道,形成初始混油。国内成品油管道初始混油措施主要是两种油品切换时,利用调节阀或调速泵尽可能保证流量平稳;优先采用电动阀门减少开闭时间,尽可能缩短油品切换的时间等。例如:国内某成品油管道实际运行数据[5],首站电动切换阀开关用时15~20 s,切换油品全过程用时42~45 s,形成初始混油9~13 m3,占到达末站混油量的1%~2%。

CO 06规定应控制在管道首站形成的初始工艺混油,建议从以下几个方面进行限制:减少不同油品储罐流程切换时间;避免工艺管道(汇管)内残留油品;防止储罐储存油品时间过长导致质量变差;定期检测储罐油品杂质含量;减少操作人员阀门误关断;避免站内工艺管道水击等。建议国内标准补充完善。

3.2 泵启动方式

管道停泵操作有三种类型:泵的进出口阀全关;泵的进口阀开,出口阀关;泵的进出口阀全开。国内成品油管道一般采用第2种方式,泵进出口管路和泵体内形成“死区”,当泵处于停止状态时,启泵时如进口管路和泵体内油品不一致,则产生混油。国外成品油管道一般采用第3种方式,停泵状态下进出口管路和泵体还处于“冲刷”状态,减少了下次启泵产生的混油量。建议国内成品油管道改进泵启动方式以减少初始工艺混油。

3.3 液体隔离

国外成品油管道输送性质相差较大的两种油品时,多采用隔离输送方式,即在两种交替油品之间注入缓冲液以减少混油量。例如:汽油-柴油交替可放入一段煤油,汽油或柴油中允许混入煤油浓度比汽油允许混入柴油和柴油允许混入汽油浓度大很多,可减少需要处理的混油量;CO 06规定允许向混油界面区域注入工艺混油作为缓冲塞以减少混油形成,前苏联的苏尔吉特-帕诺茨克管线使用弹性凝胶体隔离段塞。国内中石化鲁皖一期管道将97号组分汽油作为97号清洁汽油与93号组分汽油的隔离液[6]。隔离液技术在国外应用多年,但该技术在国内成品油管道的适用性和应用效果还有待验证。

3.4 成品油储存温度

国外成品油管道推荐的油品储存温度为16~20℃,在不同的气候条件下,国外采用制冷方式、空调方式、蓄冷方式或复合方式达到成品油长期储存对储油温度的控制要求。当来油温度较高时,应优先选择蓄冷方式在地上钢油罐中储存成品油[7]。国内成品油管道在油品储存方面,主要采用“存新发旧”原则,油品在储罐内储存时间一般不超过半年,很少涉及温度控制措施,建议根据管道所处地区大气常年统计温度,确定是否采用温度控制措施。

4 成品油管道界面检测技术现状

4.1 密度型检测法

密度型检测法是成品油管道界面检测最常用的方法,国内外成品油管道广泛应用的是直管振动式密度计,可实现管道在线自动测量,但对于不同等级的油品密度如有重叠或者差别较小时,该测量技术误差大。

4.2 电容型检测法

石油产品介电常数在1.9~2.5之间,应对每种油品检测介电常数。但油品密度微小差别可能引起介电常数较大变化,电容型检测法目前还未在国内管道中应用。美国西德克萨斯海湾原油管道和劳莱尔成品油管道采用该方法,检测结果较理想。

4.3 光学界面检测法

光学界面检测法利用折光仪,检测不同混油浓度产生的不同透明度和折光率来区分油品界面,按光学测定原理主要有两种:

1)KAM光学界面检测仪。利用光的反射和折射原理检测混油段介质,该方法受油品杂质影响较大,使用时应对管道进行有效清管,并且在光学界面探测仪前加装过滤装置,以保证有效检测。

2)FUELCheck光学界面检测仪。利用临界角双反射原理检测混油段介质折射率,检测值不受油品杂质影响,该仪器安装简单、维护方便、信号反应灵敏,在国内外成品油管道应用广泛。

除上述技术手段,国外成品油管道还应用了荧光剂、超声波、色度检测法、气体示踪剂、放射元素检测法等界面检测方法[8]。以美国科洛尼尔成品油管道系统为例,顺序输送不同型号成品油118种(双线、复线输送轻质油品,原管道输送重质油品),一个顺序周期为5 d,采用计算机跟踪混油界面,利用光学界面仪、密度仪、重度仪并辅以色度、浊度人工取样方法检测混油界面和进行油品切割[9]。国内外成品油管道界面检测技术基本一致。国内西部成品油管道、兰郑长管道、兰成渝管道和港枣线均采用在线密度计和光学界面检测仪进行界面检测,采用液体管理软件(LMS)进行批次界面跟踪。该方法存在由于管道里程数据不准确、输油计划临时变更、人员操作失误和管道意外停输等因素,导致界面预测时间误差达40~60 min的情形及批次界面比预测时间提前到达的问题[10],进一步提高界面检测精度和可靠性是未来的发展方向。

5 成品油管道混油切割原则

5.1 不同标号同种油品混油段

SY/T 6695—2014规定不同标号同种油品混油段应采用2段切割,即富含前行油品的混油切入存储前行油品的储罐,富含后行油品的混油切入存储后行油品的储罐,混油段切割后通过储罐自然掺混方式处理,不产生实质性的混油。混油段切割点通过混油长度确定,在满足质量合格的前提下宜将更多的混油切入高标号油品中,但富含高标号油品的混油长度与富含低标号油品的混油长度比不宜超过7∶3。

针对不同标号的同种油品混油段,如汽油-汽油,中俄标准基本一致,均采用2段切割的方法,即在保证较高等级油品质量的前提下,富含相应油品的混油段切入相应油品储罐。

5.2 不同种类油品混油段

5.2.1 SY/T 6695—2014规定不同种类油品混油段切割原则

1)SY/T 6695—2014规定不同种类油品混油段宜采用2点切割(3段切割),方式如下:

a)富含前行油品的混油切入存储前行油品的储罐,中间混油段切入混油罐,富含后行油品的混油切入存储后行油品的储罐。中间混油段进行拔头处理,剩余两端混油进罐后通过自然掺混方式处理。

b)第1切割点前行油品体积分数范围宜为95%~99%,第2切割点前行油品体积分数范围宜为1%~5%,应根据收油罐油品质量潜力和储存总量确定。两切割点的油品体积分数无对应关系。柴油作为前行油品时,考虑到柴油的尾痕效应,第2切割点柴油体积分数不应高于2%。

c)在混油罐设置较多时,也可将中间混油段按照油品体积分数33%和66%为节点分为3段进行切割,3段混油分别切入不同储罐中存储。油品体积分数为33%~66%的混油进拔头装置处理,剩余两端混油分别进行分输掺混处置。

2)针对不同种类油品混油段,如汽油-柴油,SY/T 6695—2014规定采用3段切割法,即将能够掺入前后两种纯净油品罐内的混油切入两种纯净油品的储罐内,其余混油进入混油罐。国内标准存在的问题是:

a)按照目前界面检测技术,1%的体积分数变化难以区分,实际操作可能按照3%~97%,甚至5%~95%的范围进行切割,国内成品油质量潜力有限,允许掺混体积分数基本低于0.3%,这使得临近混油段的油品质量难以保证。

b)混油处理量大,按照1%~99%和5%~95%的体积分数切割形成的混油段体积比值约为2~3倍,国内某成品油管道即使按照5%~95%的体积分数切割,末站积压混油也达2×104t[11]。

5.2.2 CO 06规定不同种类油品混油段切割原则

CO 06规定不同种类油品混油段切割原则如下:

1)混油切割点控制体积分数为“轻质混油段”(指纯净汽油中含2%~3%的柴油)和“重质混油段”(指纯净柴油中含2%~3%的汽油),连续注入多个相同高度的储罐,该储罐再注入纯净油品至完全注满时,使油品符合相应的品级。

2)将中间混油段划分为两部分:“重质汽油段”(指汽油中含2%/3%~20%的柴油)和“轻质柴油段”(指柴油中含2%/3%~20%的汽油),分别注入相应的混油储罐,再掺混到相应纯净油品储罐中。

5.2.3 中俄标准对不同种类油品混油段切割方法的差异

对不同种类油品混油段切割方法,中俄标准略有差异,表现在:

1)第一切割点油品体积分数范围基本一致,国内标准是95%~99%,俄罗斯标准是97%~99%。

2)针对中间混油段,国内标准和管道企业普遍做法是进入混油罐进行拔头处理,仅在设置较多混油罐时才进行中间混油段3段切割和分输掺混处理;俄罗斯标准规定成品油管道应设计较多混油储罐或者专用掺混储罐,中间混油段优先进行3段切割和分输掺混处理。后一种设计理念可能造成管道初始投资成本增加,但对于管道后期运行十分有利,这反映了俄罗斯成品油管道标准重视管道前期规划和环境保护的理念。

3)针对中间混油段3段切割浓度范围,国内标准是以33%和66%为节点,俄罗斯标准是以20%和80%为节点,俄罗斯标准允许进行掺混分输的混油量相对国内标准更少,这反映了俄罗斯成品油管道在油品潜力质量控制方面更为严格。

6 混油处理方法

常用的混油处理方法有掺混法、蒸馏法、金属氧化物处理法、碱处理法、过滤法等,其中掺混处理混油是国外成品油管道普遍应用的方法,在管输油品具有质量潜力和保证油品被掺混后质量指标合格的前提下,将混油以掺混的方式部分或全部回掺到纯净油品中。掺混处理导致油品质量降低和降级使用,此外掺混处理的油品在当时符合相应质量指标,但长期储存油品稳定性可能受到影响,甚至储罐储存出现分层问题。SY/T 6695—2014规定混油掺混作业前应制定实施方案,掺混比例应根据油品质量指标、质量潜力以及配比试验确定,但未给出计算公式。

6.1 柴油中掺混汽油

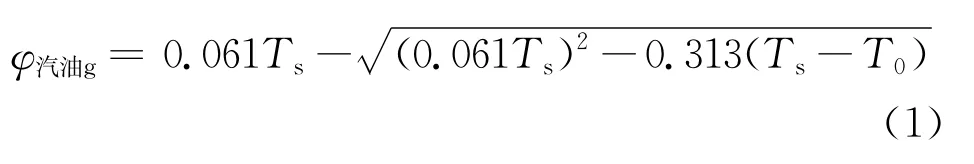

柴油中掺入汽油时的临界掺混比例计算公式如下[12],该公式仅考虑柴油本身的质量潜力,便于现场应用。

式中:φ汽油g——柴油中允许掺混汽油的体积分数,%;Ts——具有一定质量潜力的纯净柴油的实际闪点,℃;T0——规范中规定的柴油允许闪点,℃。

以兰郑长管道为例,输送柴油实际闪点值62℃,根据GB 252—2000《轻柴油》规定柴油闪点不小于55℃,管道运行中要求柴油闪点不小于58℃,根据式(1)计算柴油中允许掺入汽油体积分数为0.169%。容积为2×104m3的柴油罐允许掺入汽油量34 m3,容积为5×104m3的柴油罐允许掺入汽油量84.5 m3,柴油中即使混入极少量汽油也会导致柴油质量下降。研究表明:在相同掺混比例下,93号汽油对柴油闪点的影响大于90号汽油,例如在闪点指标为60.6℃的柴油中掺入0.3%的90号汽油,闪点指标符合标准要求,掺入0.3%的93号汽油,闪点指标则不能满足标准要求。

6.2 汽油中掺混柴油

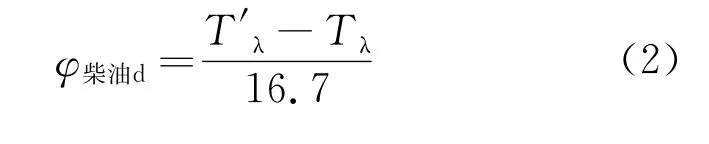

汽油中掺混柴油时敏感的质量控制指标是终馏点、研究法辛烷值、抗爆指数,其中终馏点是最敏感的质量指标。国内车用汽油的质量控制执行GB 17930—2016《车用汽油》,规定90号和93号汽油终馏点不大于205℃。以控制汽油终馏点质量指标为目标,汽油中混掺柴油的临界掺混比例计算公式[12]如下:

式中:φ柴油d——汽油中允许混入的柴油体积分数,%;T′λ——规范规定的汽油最低终馏点,℃;Tλ——汽油的实测终馏点,℃。

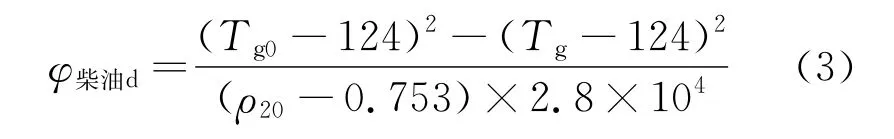

以控制汽油初馏点质量指标为目标,汽油中混掺柴油的临界掺混比例计算公式如下:

式中:Tg0——汽油初馏点的最高允许值,℃,Tg0=30℃;Tg——汽油实际的初馏点,℃;ρ20——20℃时混入的柴油的密度,g/cm3,ρ20=0.83 g/c m3。

以兰郑长管道为例,输送汽油实际初馏点约为37℃,根据式(3)计算汽油中允许掺入柴油体积分数为0.6%,容积为2×104m3的汽油罐允许掺入柴油量为120 m3。

7 油品质量检验

针对油品质量检验,SY/T 6695—2014规定了油品取样化验参考标准以及计量质量合格指标,例如:汽油质量执行GB 17930—2016,柴油质量执行GB 252—2015《普通柴油》等。国内管道企业在收发油和分输作业前应进行油品质量检测,但较少涉及油品质量检测频率,各公司作法也不一致。

CO 06规定首站和末站间隔1~2 h进行1次油品密度、闪点、终馏点、硫含量等质量检测;注入站注入管道油品转换前10 min内,间隔2 min取样测试密度,再以间隔15 min检测2次,最后恢复至正常检测频率;分输站混油段到达前2 h内间隔10 min检测1次,混油段到达前l h内间隔5 min检测1次,混油段到达前30 min内间隔2 min检测1次,直至达到规定密度值,再进行3~5次测量确认混油段通过分输站。俄罗斯标准可操作性强,具有借鉴意义。

8 结论和建议

1)对于新建成品油管道,在设计时应采用“分储分输”模式,从管理方式上保证油品质量指标;对于已建成品油管道,建议参考俄罗斯标准关于多种油品顺序输送排序原则。

2)进一步研究在前后油品之间注入缓冲液/隔离塞或工艺混油的适用性。

3)新建成品油管道工艺设计时应尽可能减少变径管、旁通管、盲管和支管;运行控制时应尽可能在高于临界雷诺数条件下运行。

4)改进输油首站储罐、工艺管道、阀门、输油泵等设备操作,尽可能减少初始工艺混油。

5)减少因管道里程数据不准确、输油计划临时变更、人员操作失误和管道意外停输等原因造成界面检测误差。

6)不同种类油品混油段(汽油-柴油)第1切割点和第2切割点控制体积分数宜为5%~95%,尽可能减少中间混油段长度。

7)推荐优先采用混油掺混作为处理混油的优先方式,新建管道在混油接受站尽可能多地设置储罐,对于在役且没有混油处理能力的管道,建议考虑增设管道调和装置,减轻混油处理压力。

8)借鉴俄罗斯标准,建议规定首站、末站油品质量检测频率,包括正常运行状态、分输操作和混油接面到达等阶段。