面向混沌激光器的高精度温控与驱动电路设计

2018-09-26杨帅军张建忠乔丽君于小雨徐红春余向红张明江

杨帅军,张建忠,刘 毅,赵 彤,乔丽君,于小雨,,徐红春,余向红,张明江

1)太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原030024;2)太原理工大学物理与光电工程学院,光电工程研究所,山西太原030024;3)武汉光迅科技股份有限公司, 湖北武汉430070

近几年,混沌信号在通信、传感及信息安全等领域显现出重要的应用价值[1-4].目前混沌信号的产生主要有2种方式:① 分立器件产生混沌信号;② 集成混沌激光器产生混沌信号.但分立器件产生混沌信号,其结构复杂,且易受环境影响,输出不稳定,不利于混沌信号的应用[5-6].集成混沌激光器作为一种新型的光电子器件,具有体积小、易与其他系统集成和可以输出稳定可靠的宽带混沌信号等优点,成为现在的研究热点[7].混沌激光器使用砷化镓及磷化铟等材料作为增益介质,其特性对温度很敏感[8],而温度的变化对激光器的波长和阈值电流均有影响[9],最终将导致激光器输出混沌状态不稳定.并且偏置电流对激光器进入混沌的路径以及输出的混沌信号状态都有重要的影响[10],因此对混沌激光器进行高精度温度控制和直流驱动控制十分重要.

现有激光器的温控源与驱动源体积较大且价格昂贵,不利于系统的控制和集成[11],且控制精度较低,如ILX Lightwave公司的LDT-5412温度控制精度为0.1 ℃,LDX-3412的电流调节精度为0.1 mA,无法满足混沌激光器稳定运行的要求[12].本研究采用Analog Device(ADI)公司的高控温精度芯片ADN8830作为温控电路的主控芯片,并设计温度补偿网络和功率放大电路,从而构成完整的闭环温度控制结构.直流驱动模块采用ADN2830作为主控芯片,并结合高精度、双通道的数字电位计AD5172实现精确控制激光器注入电流的目的.上位机通过调用LabVIEW中的VISA节点函数,构建基于串口通信的硬件平台,实现对电路系统的控制.实验证明,本研究所设计面向混沌激光器的高精度温控与直流驱动电路系统可以在较长时间内稳定运行.

1 系统设计

针对混沌激光器对工作温度和注入电流的高精度要求,设计了一套面向混沌激光器的高精度温控与直流驱动电路系统.该系统主要包括温度控制模块、直流驱动模块及上位机控制模块.系统以单片机STM32作为主控制芯片.温控模块采用ADN8830芯片并设计温度补偿网络构成闭环温度控制结构,最终实现高精度的温度控制目标.直流驱动模块采用ADN2830芯片并结合数字电位计实现高精度驱动控制.系统的整体框图如图1.

图1 系统框图Fig.1 System block diagram

2 温度控制模块

2.1 温度采集电路

ADN8830芯片是一款具有高输出效率的开关模式的单芯片半导体热电制冷器(thermoelectric cooler, TEC)控制器.TEC是一种基于Peltire效应的器件[13],当对TEC加载直流电流时,热量由TEC的一侧传送给另一侧,此时制冷器的一端温度降低,而另一端的温度升高.温度降低的一端称为冷端,温度升高的一端称为热端.当加载在TEC两端的电流方向相反时,制冷端与制热端反转.温度控制电路通过对激光器内部的热敏电阻进行监测,自动调节TEC驱动电流的大小和方向,实现对激光器的温度控制.

ADN8830内部集成了参考电压发生器、温度信号测量误差放大器、PID补偿放大器、震荡器、脉宽调制控制器及场效应管驱动器6个模块.

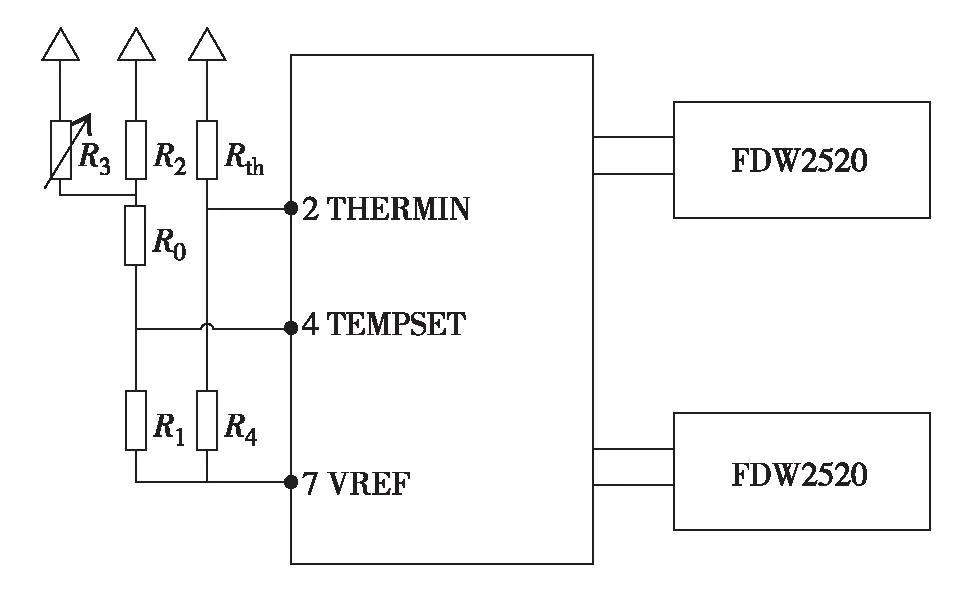

温度设定功能可分为温度固定型和温度可调型,本系统为温度可调型.该方法对目标温度的设定和调节均由外围电路完成.电路通过一个H桥电阻网络将热敏电阻(Rth)连接到误差放大器上,实现对激光器温度的监测,如图2. ADN8830的THERMIN端(2脚)为测温输入端,在参考电压VREF端(7脚)和THERMIN端之间接入电阻R4, THERMIN端和地之间接入热敏电阻Rth, 利用分压网络将VREF端的参考电压引入到THERMIN端. TEMPSET端(4脚)为目标温度设置脚.为实现温度可调节,在TEMPSET端接入一个比普通电位器精确,且可由单片机STM32直接设置阻值的高精度数字电位计AD5172,并配以串、并联电阻调节激光器目标温度,满足高精度温度控制目标.激光器目标温度值对应的等效电阻R为

(1)

其中,电阻R0决定激光器的目标温度范围;电阻R2决定温度调节的精度;R3为数字电位计输出电阻值.R与R4、R1、Rth组成H桥网络,电桥平衡时激光器达到目标温度值.

图2 温度采集模块简化图Fig.2 Simplified diagram of temperature acquisition module

图2中R4的阻值为

(2)

其中,RT1和RT3分别代表热敏电阻在上下两个极限温度时的阻值;RT2为热敏电阻在平均温度时的阻值,其对应值分别为25.40 kΩ、4.37 kΩ和10.00 kΩ.以上电阻均采用0.3%的高精度、高热稳定性的精密电阻.通过计算得出R4的值为7.68 kΩ.

2.2 TEC驱动电流控制与放大电路

与传统的脉冲宽度调制(pulse width modulation, PWM)驱动开关输出TEC控制器不同的是,ADN8830采用一半PWM输出,一半线性输出的驱动方式,并采用FDW2520芯片增强电路的驱动能力.FDW2520芯片内部集成了一个N沟道和一个P沟道的半导体场效应晶体开关管,2只功率管为互补输出型.线性工作模式可以减少H桥功率的损耗,PWM工作模式可以提高控制精度.PWM工作模式需要对TEC两端的脉冲电流进行滤波.滤波网络主要考虑通过电感的额定电流、滤波输出的纹波系数和PWM的开关频率.滤波电路的阻尼系数为

(3)

考虑ζ必须大于0.05,取L=4.7 μH,c=22 μF. 通过计算回路的阻尼系数为0.092,可以保证TEC建立时间的合理性.

2.3 PID温度补偿网络

由ADN8830的结构原理可知,温度采集信号与目标温度值差分放大后,经过内置补偿放大器进行积分补偿,调节TEC的响应时间以及温度控制系统的稳定性.为了对激光器的温度进行更加精确的控制,通常设计比例-积分-微分(proportion-integral-differential,PID)温度补偿网络.

PID控制是工业过程中应用最广泛的策略之一,是温度控制环路中的关键,是高精度控制的重要保障.PID算法的数学模型[14]为:

(4)

其中:KP为比例系数;T1为积分时间常数;TD为微分时间常数. PID控制参数会直接影响系统的控制效果,因此,选取合适的优化方案十分重要.对于图3中的PID网络通常可通过以下步骤优化参数.

1) 电容C9短路,电容C11开路,仅留下电阻R5和R6, 构成简单补偿比例网络.

2) 增大R6/R5的比值,直至TEC两端的电压开始震荡,然后再把R6/R5的值降为原来的1/2.

3) 将电容C9串接到PID网络中,调节电容C9的值,使TEC两端的电压开始震荡,然后将C9增大至原来的2倍.

4) 电阻R7短路,增大C11的值,直至TEC两端的电压开始震荡,重新连接电阻R7, 此时减小C11或者增大R7均可以消除震荡.通常来说,R7要远大于R5,C11要比C9小1个至多个数量级.

5) 在以上调节中,需要观察输出电压的建立时间.最终根据最小建立时间的需要和消除输出电压过冲的影响,减小R7、C9和C11的值.

6) 增加电容C10, 可以提高系统的稳定性,降低噪声的敏感性.

根据以上步骤,本文设计如图3的PID网络结构.实验证明,当C9=10 μF、C10=330 pF、C11=1 μF、R7=1.004 7 MΩ、R5=1 MΩ和R6=100 kΩ时,温度调节时间小于15 s,温度调节精度可达0.01 ℃.

图3 PID温度补偿网络Fig.3 PID compensation network of temperature

3 直流驱动模块

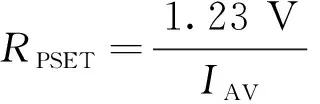

激光器对电流变化的承受能力较差,静电、高压、涌浪电流以及电网冲击等都会对激光器造成永久性损坏,所以,对激光器的注入电流进行精确控制十分必要.直流驱动电路采用ADN2830作为主控芯片.ADN2830芯片通过改变流入激光器的偏置电流调整激光器的输出光功率.图4为驱动电路系统框图,其中,芯片的PSET端(4脚)处的电压维持在1.23 V恒定,PSET的电阻如式(5),由此可见,改变RPSET阻值,激光器的注入电流发生变化,可实现激光器输出光功率可调节的目的.

图4 驱动电路系统框图Fig.4 System block diagram of direct current driver

(5)

为了能够较准确的对激光器的注入电流进行控制,同样采用数字电位计AD5172代替电阻RPSET. 数字电位计的输出电阻值

(6)

其中,D为AD5172输出的电阻值的十进制表示法;RAB为数字电位计输出的端电阻值;RW为数字电位计的滑臂电阻值.

4 上位机控制模块

为实现远程设备之间的数据传输功能,提高仪器智能化[15],本研究设计一套PC机为上位机,STM32单片机最小系统为下位机的串口通信数据系统.上位机控制模块的实现使操作更加方便、简洁且人性化.

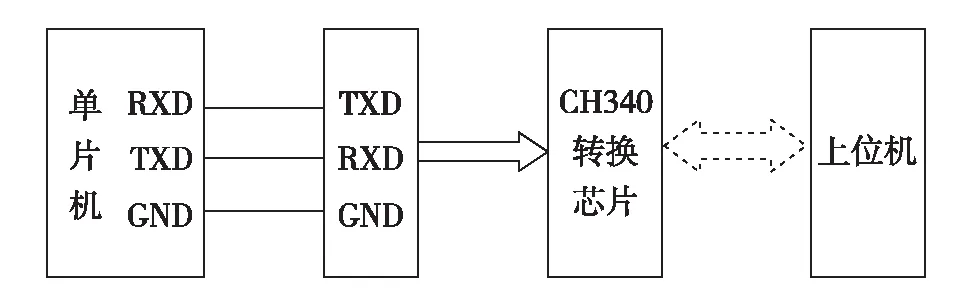

4.1 上位机通信电路设计

基于串口通信的上位机控制电路模块主要由单片机最小系统和CH340通信电路组成.上位机与下位机的串口通信过程如图5.上位机通过USB数据线连接CH340通信电路模块.CH340的串行数据输出端(TXD)和串行数据输入端(RXD)分别与单片机的RXD端和TXD端实现交叉连接,最终实现数据传输目的.

图5 串口通信模块Fig.5 Serial communication module

4.2 LabVIEW上位机控制模块设计

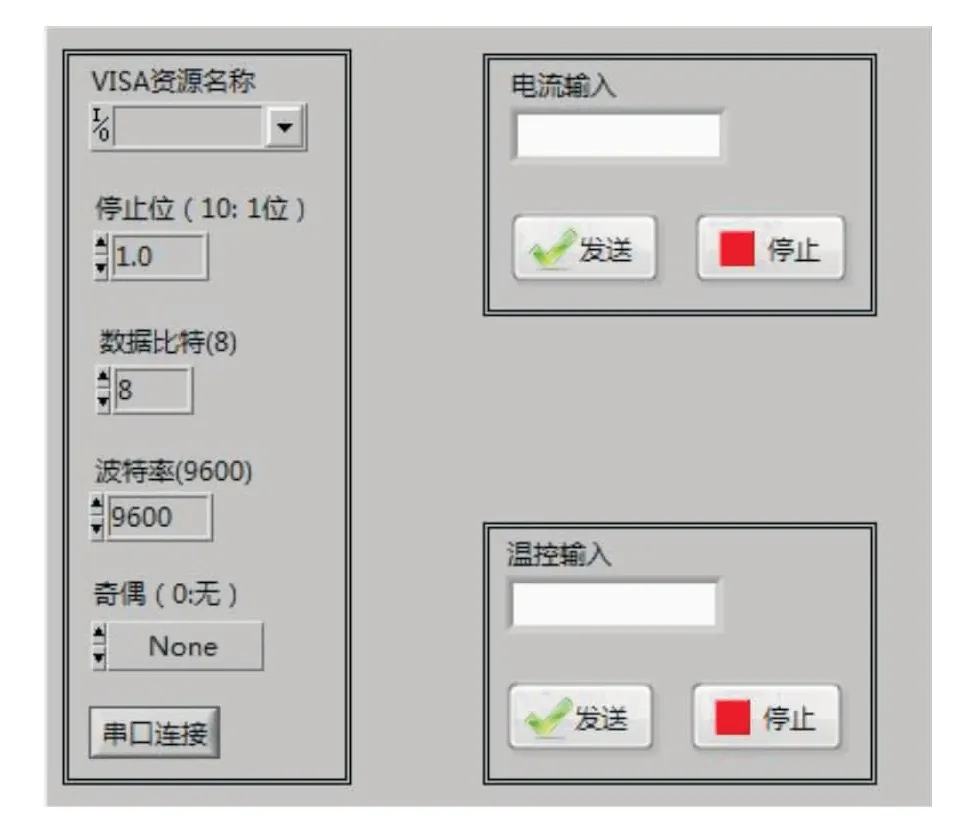

LabVIEW是美国国家仪器(National Instruments,NI)公司开发的图形化编程平台,具有强大的实时数据处理与显示功能.通过调用LabVIEW中的VISA节点函数,构建基于已有设备的数据传输与控制平台,实现上位机控制目标.

LabVIEW上位机控制系统按照功能可分为串口初始化模块和数据传输模块.串口初始化模块的核心部分是VISA配置串口函数的调用.VISA配置串口函数中的VISA资源名称端口连接的是上位机的通信串口号,其他配置还包括波特率、停止位、校验位以及数据位等.数据发送模块的核心部分是VISA写入函数.此函数的功能是将写入缓冲区的数据写入VISA资源名称指定的设备或接口.图6为设计的LabVIEW串口通信系统程序框图.

图6 上位机控制模块系统框图Fig.6 Block diagram of host computer control module

5 实验结果分析

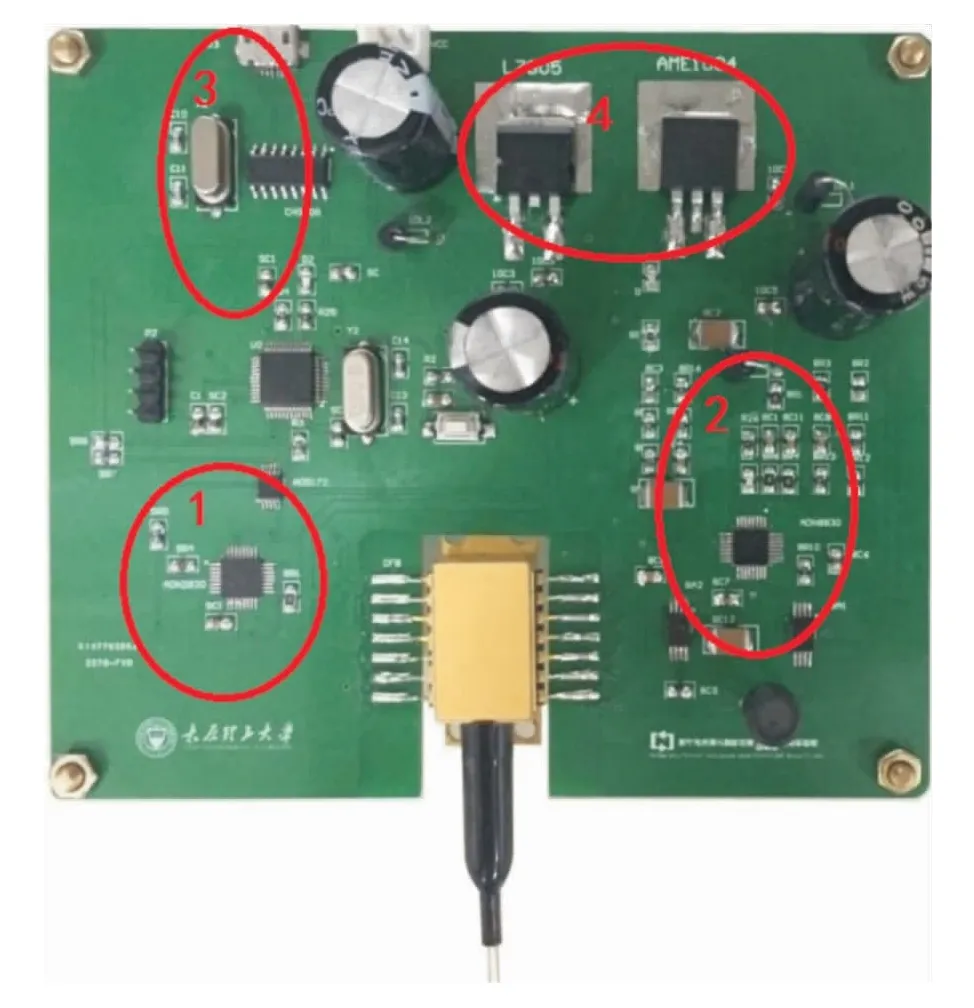

图7为本文研制的面向混沌激光器的温控与直流驱动电路系统实物图.其中,1为直流驱动模块;2为温度控制模块;3为上位机控制模块;4为电源模块.

图7 混沌激光器的温控与直流驱动电路实物图Fig.7 Temperature controller and direct current driver system for chaotic laser

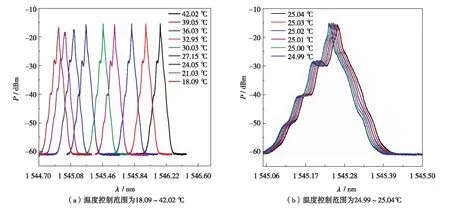

测试该电路系统时所采用的激光器为实验室自行研制的集成混沌半导体激光器.当激光器的工作温度与预设温度相同时,ADN8830的TEMPLOCK端(5脚)输出高电平,激光器达到预设温度,此时TEMPLOCK端的发光二极管发光.同时还设计了上位机运行指示灯,当上位机发送数据成功后,指示灯的状态发生改变.实验中通过上位机改变数字电位计的输出电阻,从而实现激光器温度与驱动电流可调.数字电位计的输出电阻变化范围为0~10 kΩ,此时激光器的温度控制范围为18.09~42.02 ℃.数字电位计以步进电阻值输出时,混沌激光器输出光谱的中心波长调节精度为0.001 nm,其对应的温度调节精度为0.01 ℃,如图8.

直流驱动模块通过调节数字电位计AD5172的输出电阻,改变激光器的注入电流.实验验证注入电流的范围为2.3~60.5 mA,电流调节精度为0.01 mA. 通过测试激光器的注入电流与输出光功率,得到混沌激光器的P-I特性曲线如图9(a). 为测试温度、驱动控制的稳定性,设置激光器的输出光功率恒定为1.400 mW,对激光器的输出光功率进行连续监测并记录数据,得出激光器在连续3 h内输出光功率偏移为±0.001 mW. 由此得出,激光器输出功率稳定,温度控制稳定,测试结果如图9(b). 同理设置驱动电流恒定输出21.190 mA,对驱动电流进行连续监测并记录数据.实验验证,连续2 h内输出电流误差为±0.005 mA,测试结果如图9(c).

图8 混沌激光器输出光谱图Fig.8 Optical spectrum of the chaotic laser

图9 混沌激光器的温控与直流驱动电路结果测试图Fig.9 Test results of temperature controller and direct current driver system for chaotic laser

结 语

本研究设计了基于ADN8830的混沌激光器温度控制电路,可以有效地对激光器的工作温度进行控制,保证激光器输出波长的稳定性.温度控制范围为18.09~42.02 ℃,调节精度为0.01 ℃.基于ADN2830的激光器直流驱动控制电路,可以有效改变激光器的注入电流,实现高精度的驱动控制目标.驱动模块电流输出范围为2.3~60.5 mA,电流调节精度为0.01 mA. 通过实验验证,当激光器输出光功率为1.400 mW时,连续运行3 h,输出光功率偏移为±0.001 mW,系统稳定性良好.