光稳定剂对涤纶超细纤维织物耐光色牢度的影响探析

2018-09-25高小华

文/高小华

光稳定剂和耐晒分散染料进行同浴染色环节,存在一定竞染现象,相比较单独上染时的上染率都有所下降,织物的K/S值也略有降低,不过基本不会对其色光以及染色均匀性产生影响。在加入光稳定剂后,染色织物的耐光色牢度有所提高,以UV-531的提升效果最为明显。

引言

近年来,随着消费水平的提高,消费者对于纺织品的性能要求越来越高,超细纤维随之诞生,并且得到了迅速发展。涤纶超细纤维在刚刚出现时,主要是作为人造麂皮的原料,在发展过程中因为本身优越的性能,逐渐在仿真丝、超高密织物以及高性能清洁布等高附加值产品的生产中得到了应用。不过,因为超细纤维单丝线密度较小,存在显色性差、匀染性差以及色牢度差等问题,需要加入光稳定剂来提升其耐光色牢度,避免产品在使用过程中出现光老化或者光褪色的现象。

1 试验环节

1.1 材料与试剂

涤纶超细纤维织物相关参数:75D/72F,155.6g/m2,预先进行前处理、拉毛以及碱减量。试剂则选择安诺可隆蓝HRD、匀染剂TF-215,表面活性剂NP-10、高温型分散剂DPL以及几种紫外线吸收剂(UV-328、UV-531、UV-P)和受阻胺光稳定剂LS-770。

1.2 仪器设备

在试验中需要用到的仪器设备包括紫外光加速老化试验机(QUV/SPRAY)、测色配色仪(SF600X)、耐日晒色牢度仪(Q-Sun Xe-1B)、紫外分光光度计(Lambda35)、行星式球磨机(QM-ISP04)、红外染色剂(IR-12)以及连续式焙烘机(M-6)[1]。

1.3 试验方法

一是制备光稳定剂分散液,选择2g光稳定剂、15% 表面活性剂N-10和10%分散剂DPL,加入40mL水中,充分搅拌,然后放入行星式球磨机中,设定转速为600r/min,研磨时间5h,将充分研磨后的分散液倒入250mL容量瓶内定容;二是光稳定剂上染,参照分散染料的染色方法,利用红外染色剂,依照配方对光稳定剂分散液进行量取,加入匀染剂TF-215后,将入染温度控制为40℃,然后以每分钟1℃的速度,逐渐加热到130℃,保温半小时后以同样的速度降温到80℃,将织物取出进行水洗、烘干、定型处理;三是同浴染色,利用2%染料、X%光稳定剂以及1g/L的分散剂和匀染剂,将浴比调整为1:10,利用醋酸将pH值调整为弱酸性(4~5)。同样将入染温度控制为40℃,以每分钟1℃的速度,逐渐加热到130℃,保温半小时后以同样的速度降温到80℃,将织物取出,利用2g/L的氢氧化钠溶液及保险粉,在1:20的浴比条件下,进行还原清洗,清洗时间20min,之后进行水洗、烘干、定型处理[2]。

1.4 测试方法

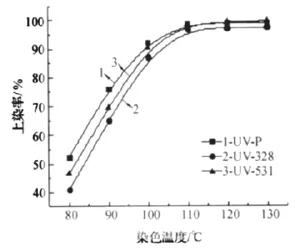

一是单独应用光稳定剂的上染率测定,可以采用残液法,对初始染液与上染残液进行稀释后,分别称取5mL,放入25mL容量瓶内,利用DMF进行定容,然后结合紫外分光光度计来对最大吸收波长下的吸光度进行测定,计算公式为:

其中,α表示上染率;A0和A1表示最大吸收波长下的吸光度;n1和n2分别表示上染残液与初始染液的稀释倍数。

二是同浴染色上染率测定。考虑光稳定剂与耐晒分散染料都会被紫外区吸收,染料可能会对光稳定剂在紫外区的吸光度产生干扰,因此选择双波长分光光度法对上染率进行测定。

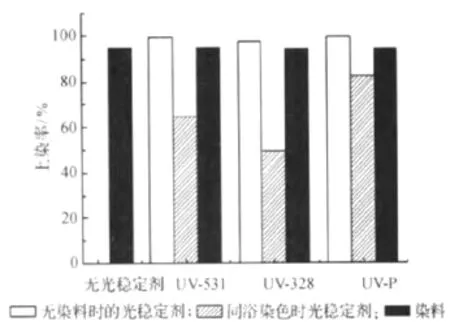

三是染色均匀性测试,可以利用测色配色仪,设置相关参数为:D65光源、10°视角、0%紫外透过率,对涤纶超细纤维织物的染色均匀性进行测定,匀染度计算公式为:

其中,S(r)表示均染度,X表示紫外透过率为0%条件下测定刷毛后染色织物绒面的K/S值。匀染度越小,则匀染性越好。

四是耐光色牢度测试,可以参考《纺织品耐光色牢度》(AATCC 16-2004)中的相关条件,将涤纶超细纤维织物放置在耐日晒色牢度仪中,调整黑板温度为63℃,箱体温度43℃,辐照度1.10W/m2/nm,相对湿度35%,使用连续式氙弧灯照射24h,然后对试验前后的色差进行测定,参考灰色变色样卡,在标准光源下进行评级[3]。

2 结果与讨论

2.1 光稳定剂对于织物的上染性能

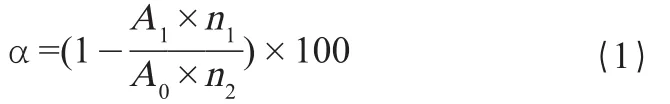

在不添加染料的情况下,利用光稳定剂分散液单独上染涤纶超细纤维织物,在温度上升过程中达到不同上染温度的时刻进行取样,测定上染率,研究温度对于光稳定剂上染率的影响,具体结果如图1所示。

图1 染色温度对光稳定剂上染率的影响

结合图1分析,当温度超过90℃后,上染温度较玻璃化温度更高,光稳定剂能够大量进入到超细纤维内部,因此上染率较高;伴随着温度的升高,光稳定剂对于超细纤维吸附扩散的程度会有所增加,上染率也会增大。考虑涤纶分子中存在大量羰基,会与光稳定剂供质子基形成氢键,两者所具备的良好的亲和性使得光稳定剂对于涤纶超细纤维有着较高的上染率,同浴染色可行性好[4]。

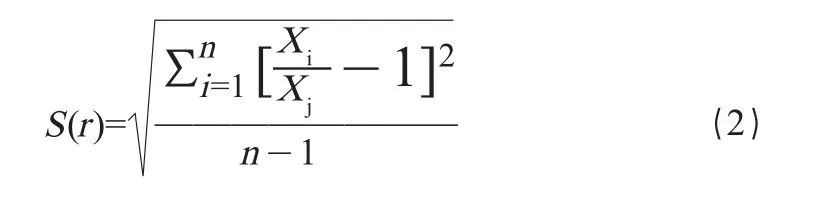

2.2 光稳定剂与耐晒分散染料同浴染色

一是对上染率的影响。在同浴染色中,因为受阻胺光稳定剂LS-770在紫外可见光区没有吸收,上染率难以测定,因此仅讨论紫外线吸收剂与染料上染率的相互影响,结果见图2。由此可以看出,不同光稳定剂与HRD进行同浴染色,上染率并没有出现明显变化,也就是说,加入光稳定剂后,染料上染率受到的影响极小,紫外线吸收剂在同浴染色环节,上染率出现了明显下降,分析原因,主要是吸收剂与染料之间存在竞染现象,吸收剂的分子量越小,其分子越容易被吸附到涤纶超细纤维织物中,上染率也就越高。

图2 同浴染色中光稳定剂与染料上染率

二是对染色效果的影响。对比同浴染色与单独染色的结果,分析光稳定剂对染色织物色光、染色均匀性等的影响,可以明确的是,光稳定剂与耐晒分散染料同浴染色中,织物的K/S值较单独染色都有所减小,不过减小幅度并不大,光稳定剂的加入,能够降低织物对于染料的吸附量,继而引发染色织物表观得色量的降低,4种光稳定剂对于染色均匀性和色光的影响都相对较小,色差变化也不大,则实际应用中是基本没有影响的。

三是对光褪色色差的影响。将光稳定剂和耐晒分散染料同浴染色织物和分散染料单染织物放入紫外光加速老化仪中,开展相应的光褪色试验,依照试验前后色差的变化,分析光稳定剂对染色织物耐光色牢度的影响。试验结果表明,光褪色试验后,织物的K/S值都有一定减小,产生了不同程度的色差,换言之,织物表面发生了褪色情况,相比较而言,加入光稳定剂后,织物的色差程度更小,表明光稳定剂能够在提升染色织物的耐光色牢度,而且对比几种不同的光稳定剂,UV-531的提升作用最为明显,综合分析后,选择UV-531和LS-770开展后续研究。

2.3 光稳定剂对织物耐光色牢度影响

为了能够更好地对日光进行模拟,将同浴染色织物依照上文提到的方法,进行耐光色牢度测试,检测前后色差,同时利用灰色变色样卡进行评级,结合评级结果,对织物的耐光色牢度进行表征。试验结果表明,在加入光稳定剂后,织物的耐光色牢度提高,其中,耐晒分散染料与吸收剂UV-531的同浴染色能够提高耐光色牢度0.5个级别,复配光稳定剂则能够提高耐光色牢度一个级别,相比较单一紫外线吸收剂的作用更加明显[5]。

3 结论

在涤纶超细纤维织物染色中,光稳定剂本身具备的良好亲和性能够提高上染率,使得其与分散染料的同浴染色具备一定可行性。同时光稳定剂和耐晒分散染料进行同浴染色环节,存在一定竞染现象,相比较单独上染时的上染率都有所下降,织物的K/S值也略有降低,不过基本不会对其色光以及染色均匀性产生影响。在加入光稳定剂后,染色织物的耐光色牢度有所提高,以UV-531的提升效果最为明显。