煤油型低芳溶剂油的精分馏方案优化

2018-09-20张乾坤

张乾坤,周 琴,李 健

(1.安徽华东化工医药工程有限责任公司上海分公司,上海 201315;2.上海华西化工科技有限公司,上海 201315)

加氢精制后的低芳溶剂油产品大部分都是各种饱和烃类的混合物,其应用于绝大多数制造业和加工业当中,其中包括涂料工业、农药溶剂、化学反应用溶剂及载剂、粘合剂工业、气雾杀虫剂等。就溶剂油馏程分布而言,其范围相当宽泛,而大部分品种又集中分布在汽油、煤油或柴油中,最为常见的分别为石脑油型溶剂油和煤油型溶剂油。但就单个特定牌号的溶剂油产品而言,其馏分分布很窄,若其产品分馏系统设计不合理,则易造成能耗较高或者产品不合格现象。因此与普通燃料油(汽、煤、柴油)的分馏系统相比,其分馏系统较精密且能耗较高,节能优化成为其设计的重点。

本文以某煤油型低芳溶剂油加氢项目的分馏系统部分为研究对象,待分离混合溶剂油性质及流量见表1。由表可见其馏程分布主要在煤油馏程范围内。

表1 煤油型溶剂油原料性质

根据溶剂油产品标准及企业自己规定的溶剂油标准,确定分馏后产品的性质要求见表2。与分馏品质相关的的限定为产品的闪点、初馏点及终馏点,闪点又与产品的馏程相关联。因此只需保证产品的馏程即可得到合格溶剂油产品。从表2中可以看出各产品的馏程分布较窄,分馏精度要求较高。

表2 各产品名称及性质要求

1 模型的建立

Simsci Pro/Ⅱ为通用的化工流程模拟系统,其自带较全面的物性库及常见的热力学计算方法。并且针对油品系统,加入了较多的经验数据以及半经验物性关联式,其应用在炼油系统模拟中表现较好,为国内及国际各大炼化工程公司所广泛采用。

1.1 热力学方程的选择

溶剂油组成属C5~C18组份饱和烃类混合物。组分中无硫化氢,且组分中C1~C4的组成比例很小。根据该组份特性,热力学物性的计算可选适合中轻质油品的Grayson-Streed方程,该方程在Chao-Seader 基础上发展而来[1],计算速度较其他热力学方法较快。油品密度及液相粘度采用API关联式进行计算,其他传递性质均采用Pro/II专用的油品关联式进行估算。

1.2 油品切割方法的选择

Pro/II中对油品组成的模拟实际上是按照虚拟组份的混合物来进行等效模拟的。虚拟组份同纯物质一样具有自己的分子量、临界性质等热力学参数,可参与热力学物性计算。由于本分离精度要求较高,每个产品的馏程范围较窄,虚拟组份数量越多模拟的结果就越精确,但计算量也越大,本模型油品切割方法方案为,从实沸点90℃到280℃范围内等分为60个虚拟组份,平均每个产品约含6~8个虚拟组份来表征,以保证物性的精确性。

1.3 多组分精馏算法的选择

分馏过程的计算采用了严格的逐板计算法。Pro/II中针对严格塔提供了四种算法,分别为Inside/Out、Sure、Chemdist 及ELDIST算法[2]。其中Inside/Out算法于1983年被Russell首次提出,算法的基本思想是先将复杂而耗时的计算内容简化并设置在内层循环计算,而在外循环中则采用严格的热力学模型对简化模型的参数进行更新,构成双重迭代循环。该法以易收敛、计算速度快而著称,故本模型采用该算法计算严格精馏塔[3]。

2 系统优化分析

2.1 目标函数的确定

一般化工工程优化的目标函数采用总费用值,总费用值分为操作费用及建造费两部分。由于分馏耗能较高。且为常压或微正压操作,其设备投资费用较小;为简化模型,其建造费部分可省略。目标函数暂定为总操作费用值。

操作费用值主要包括分馏重沸器提供的热量消耗,塔顶空冷及水冷的电耗及各产品泵及回流泵的电耗费用总和。其中各产品泵及回流泵的电耗费用可忽略不计,塔釜热量按燃烧天然气计,炉子效率按89%,天然气热值按9000 kcal/Nm3计,价格按3元/Nm3计,塔顶空冷及水冷冷量根据经验按0.043度电/103kcal冷量计,电价格按0.6元/度计,经计算最终得目标函数见式1,目标函数可以在Pro/II中添加计算器模块进行计算。

F(X)=370G热+25.8G冷

(1)

其中F(X) -总操作费用,元/h;G热-公用工程消耗,Mkcal/h;G-冷公用工程消耗,Mkcal/h。

2.2 约束及优化变量

本系统的约束为满足分馏后各产品质量合格。具体的描述为各溶剂油产品的初馏点及终馏点符合表2规定的数值。以上约束可以在Pro/II中各严格塔的设计规定中进行定义。

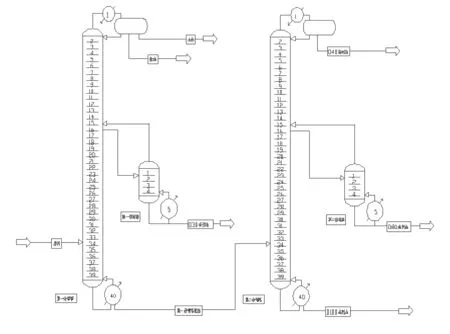

优化变量为系统中待优化的操作参数,本系统选择的优化变量为分离序列、进料板位置及抽出板位置。其中分离序列为产品分离的顺序及塔的个数,全部的序列个数按排列组合计算为14种。结合溶剂油分馏经验,仅选择如下三种常见方案。分别为单塔带三侧线塔方案,两主塔各带一个侧线塔方案及四主塔无侧线塔方案。三种分离方案流程简图见图1~3。

图1 四主塔无侧线塔方案

图2 两主塔各带一个侧线塔方案

图3 单塔带三侧线塔方案

3 系统优化过程

3.1 分馏序列的优化

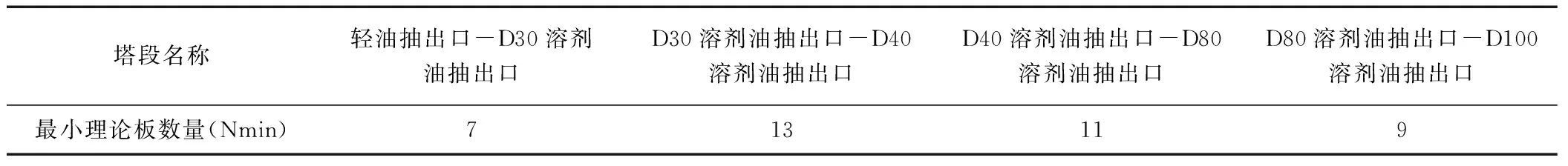

按单塔带三侧线塔方案在Pro/II内建立其简洁塔计算模型,用Gilliland 关联式求解,在全回流时,各段所需最小理论板数见表3,可见D30溶剂油与D40溶剂油之间较难分离,所用理论板数最多。总理伦板需要40块。

表3 各塔段所需最小理论板数量表

针对以上三个分馏方案,均取实际理论板为最小理论版的2倍,则总理论板为80块。进料状态均为泡点进料(183℃,0.2MPag)。塔顶压力取0.1MPag,塔顶回流罐压力取0.07MPag,塔顶冷凝器按过冷回流设计,回流温度取40℃。三种分馏方案的模拟结果见表4。从表中可以看出方案一的总体能耗最小,方案二与方案一能耗较接近,方案三能耗最大。原因为单个主塔带三个侧线方案将四个主塔方案中塔间产品的外部回流转变为内回流。省去了塔间的过冷却及塔釜热量的消耗,若考虑各分馏产品热量的回收利用,由于单塔产品均为热抽出,其能量可进一步回收,则更为节能。但单塔方案的理论板过多,塔较高。且侧线较多,任意一个产品抽出量的波动将影响全部产品的质量,调节上较困难,最终选择方案二作为最优分离序列。

表4 各分馏序列方案设置及消耗结果表

3.2 进料及抽出位置的优化

表5 第一分馏塔进料口位置与总操作费用关系表

表6 第二分馏塔进料口位置与总操作费用关系表

表7 第一分馏塔抽出口位置与总操作费用关系表

表8 第二分馏塔抽出口位置与总操作费用关系表

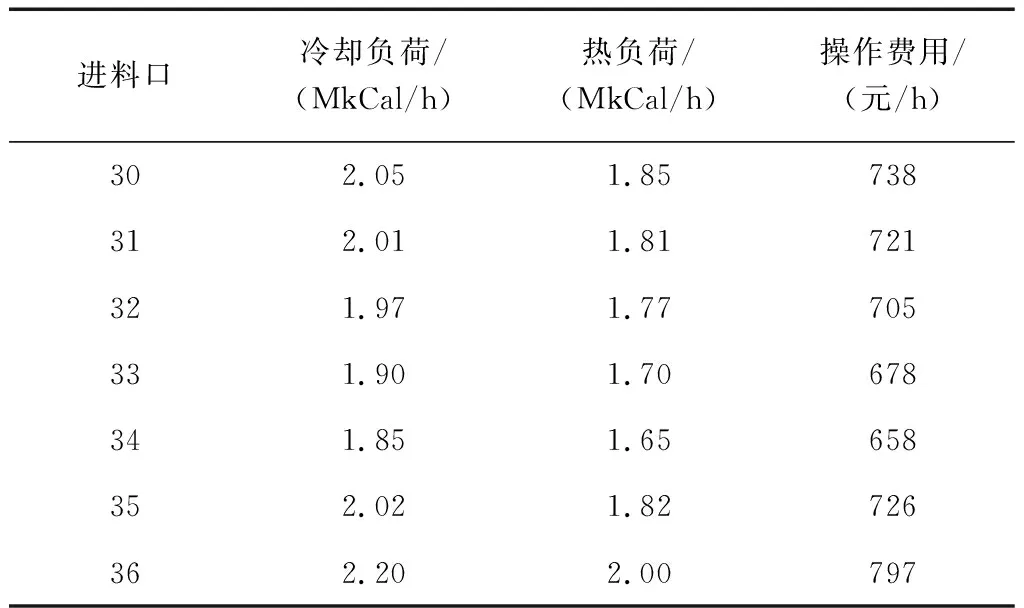

待优化的方案为双主塔方案,已知进料的热状态,塔顶、塔釜及冷凝器顶压力,各主塔及侧线塔的理论板数量。在同样分馏精度下,调节的变量为进料及抽出口的位置。为满足分离精度,尽量增加各主塔的精馏段板数量,则各塔进料口位置需在抽出口之下。先将第一分馏塔及第二分馏塔的抽出口位置分别固定在16块及22块。分别对两个塔的进料口位置从抽出口到再沸器之间变动,利用Pro/II的多工况分析工具进行模拟分析。分析结果见表5~6。从表中可知第一分馏塔及第二分馏塔均在第34块板进料时的操作消耗最小,总消耗为1164元/h。

将进料板位置均固定在第34块板,分别对抽出口进行在塔顶到进料板之间进行多工况模拟分析,分析数据见表7~8。从表中可知第一分馏塔及第二分馏塔分别在第17及第23块板进行抽出时消耗最低,最低值为1148元/h。

4 结论

通过以上对于煤油型溶剂油分馏系统的多工况模拟,得出分馏系统的最优方案如下:采用双主塔分离流程,其中每个主塔各带一个侧线抽出。各分馏塔进料均为泡点进料,每个主塔理论板均取40块,塔顶压力均为0.1MPag,塔顶回流罐压力为0.07MPag,回流温度为40℃。每个主塔的进料口均在34块板,第一分馏塔抽出口位置在17块板,第二分馏塔抽出口位置在23块板。该分馏系统方案的总费用最小。该结果为后续详细设计提供了参考依据。