六自由度协作型机器人的结构设计与运动规划

2018-09-20

上海交通大学机械与动力工程学院 上海 200240

1 研究背景

机器人技术的发展已有数十年,但协作型机器人仍处于刚起步的状态,协作型机器人是工业机器人未来的发展方向,具备力感知能力。不同于传统工业机器人工作的围栏封闭性,协作型机器人更适合于开放的环境,适用于同工人一起作业和装配的柔性生产线环境[1-2]。在工业4.0环境下,未来的工厂不只是追求自动化和无人化,而是更倾向于人与机器人协作的一体化环境。协作型机器人的结构更加紧凑,且更加轻便,最大特点在于关节的集成化程度高,具备碰撞、检测、拖动示教的功能。现有协作型机器人通常采用电机电流来控制关节力矩,实现协作型机器人物理接触的安全性。但在负载增大时,仍存在安全性不足的问题。笔者研究的目的是设计一款具有关节力反馈功能的协作型机器人,提高其安全性。

在设计集成度较高的关节基础上,同时采用力矩传感器直接对外力进行感知,使关节的力感知灵敏度更高。笔者完成了机械臂关节的详细结构设计,对一些关键连杆进行了强度校核,建立了机器人的数学模型,完成了机器人从笛卡尔空间到关节空间的逆解,得到完全的解析解[3-4]。借助MATLAB软件实现了基于正弦加减速的直线轨迹运动算法和仿真,在试验平台上验证了运动学算法的正确性。

2 结构设计

2.1 集成化关节结构

集成化关节的整个布局方案从输入端到输出端为电机驱动器、抱闸、位置传感器、无框电机、谐波减速器、力矩传感器。整个关节的设计剖面图如图1所示。

▲图1 关节设计剖面图

采用电磁铁机构抱闸代替传统干式双面摩擦抱闸,体积小。传统干式双面摩擦抱闸铁心中的剩磁会影响驱动器中的霍尔电流传感器。

位置传感器采用旋转变压器,输出模拟正弦信号,抗干扰能力强,适用于比较恶劣的环境。同时,相比光电编码器,旋转变压器在安装转轴时允许径向和轴向有一定偏差,安装更方便,并且安装成本低。

走线管用于中空走线,可容纳穿过整机的控制器局域网总线、电源线和力矩传感器线。

谐波减速器选型时,确定对应关节的平均负载转矩Tm,并与相应型号的平均负载转矩允许最大值进行比较。选型时要考虑关节加减速,将计算得到的平均负载转矩乘以动态转矩因数 nd,nd为 1.4~1.8[5-6]。

平均负载转矩Tm为:

式中:ti、Ni和Ti依次为机器人工作状态i下的运转时间、转速和负载转矩。

通过对各关节质量的估算,得到六个关节的动态转矩,见表1。谐波减速机选择LHSG-CL-Ⅲ系列。

表1 关节动态转矩值 N·m

2.2 机器人构型

设计的机器人采用六自由度,负载质量为5 kg,工作半径不超过 1.2 m,关节速度不超过150(°)/s,整机质量不超过38 kg。

机器人采用正交非球形手腕,保证手腕每个关节都能实现360°旋转。整体构型采用连续三轴平行,满足Pieper准则,机器人逆运动学具有封闭解。机器人整机装配体如图2所示。

采用基于数值法的蒙特卡罗法可以绘制机器人的工作空间,其方法是离散取关节角度随机值,并利用正运动学方法求解机械臂末端点的位置。MATLAB软件中提供了 rand()函数,可以用来生成0和1之间的随机值。

关节角度θ为:

式中:θmin为最小角度,θmin=-180°;θmax为最大角度,θmax=180°;8 000 为离散点。

▲图2 机器人整机装配体

利用fkine函数求出齐次变换阵,并利用plot函数绘制机械臂末端三维空间点。机器人点云图如图3所示。

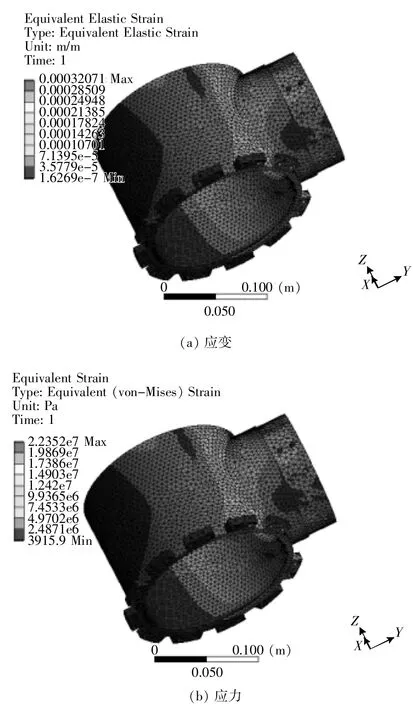

关节和连杆材料选择冷处理锻压7075铝合金,具有良好的机械性能,强度高,加工和耐腐蚀性好,屈服强度为455 MPa,弹性模量为71 GPa。当机器人手臂展开时,大臂和小臂的关节、连杆会承受较大的力,因此需要进行有限元分析。图4所示为大臂应变和应力,图5所示为肩关节的应变和应力图。

大臂整体所受的应力和应变均较小。肩关节连杆所受最大应力为22 MPa,远小于7075铝合金的屈服极限。最大应力集中在肩关节两个圆柱面相贯处,从工艺角度考虑,为避免应力集中,在相贯处添加圆角。

▲图3 机器人点云图

3 Denavit-Hartenberg建模

笔者通过采用坐标系后置方法,建立机械臂的Denavit-Hartenberg(DH)模型,这种方法可以使 DH模型的四个参数下标一致,如图6所示[7]。由DH模型可以得到协作机器人的DH参数,见表2。

表3 机器人DH参数表

4 机器人运动学逆解

串联机器人的正运动学问题是已知四个DH参数,求机器人末端执行器相对于基坐标系的位姿。机器人逆运动学问题是已知末端执行器的位姿,计算六个关节变量的值,其逆解通常存在多个,最多有八个解。

采用代数法求机器人逆解,求解思路是通过变换机械臂末端执行器相对于基坐标系的齐次变换矩阵,得到方便求解每个关节值的方程,表达式为:

式中:iTj为坐标系i相对于j的齐次变换矩阵。

▲图4 大臂应变与应力

将式(3)等号左右两边的齐次变换矩阵对应相等,可以得到求解关节角度值的步骤。 nX、nY、nZ、oX、oY、oZ、aX、aY及 aZ均为已知量,nX、nY、nZ为机器人末端坐标系X轴在基坐标系下三个坐标轴上的投影,oX、oY、oZ为机器人末端坐标系Y轴在基坐标系下三个坐标轴上的投影,aX、aY、aZ为机器人末端坐标系Z轴在基坐标系下三个坐标轴上的投影,pX、pY、pZ为机器人末端坐标系原点在三个坐标系下的值,求解步骤如下。

使齐次变换等式(3)的3行3列、3行4列分别对应相等,可得到:

式中:si代表 sin θi;ci代表 cos θi。

将式(4)代入式(5),得到形如 Asin θ+Bcos θ=C 的表达式:

求关节1的两个解:

根据式(4)求得关节5的四个解:

▲图5 肩关节应变与应力

▲图6 机器人DH模型

同理,联立式(9)、式(10)可以解得关节6的四个解。

式中:c234代表 cos(θ2+θ3+θ4);s234代表 sin(θ2+θ3+θ4)。

联立式(11)、式(12),可以解得关节 2、3、4 之和的四个解。

式中:c23代表 cos(θ2+θ3);s23代表 sin(θ2+θ3)。

联立式(13)、式(14),可以分别解得关节 2、3 和 4的八个解。

综上所述,可求得机械臂在每一种位姿下的多组关节值解。在选取最优解的时候,按照与前一关节值二范数最小的原则,保证关节前进角度值最小。需要注意的是,计算过程中要满足各关节值在-π~π范围内的条件。

5 机器人空间直线规划与仿真

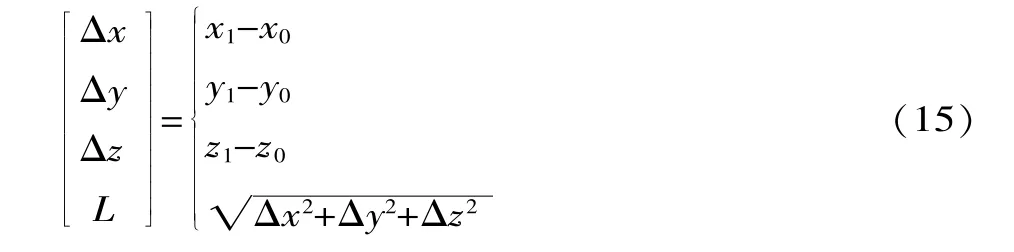

对于直线运动,其规划是对末端位移时间曲线进行规划。 设起始点和终止点分别为 P0(x0,y0,z0)和 P1(x1,y1,z1),其位移时间坐标系为{S-t}[8]。 位移 S(t)指机器人末端运动轨迹距离初始点的距离。起始和终止两点之间的距离L为:

设插补周期为Δt,经过i次插补,即时间经历iΔt后,第i个插补点距离初始点的位移距离为Si,因此插补点Pi为:

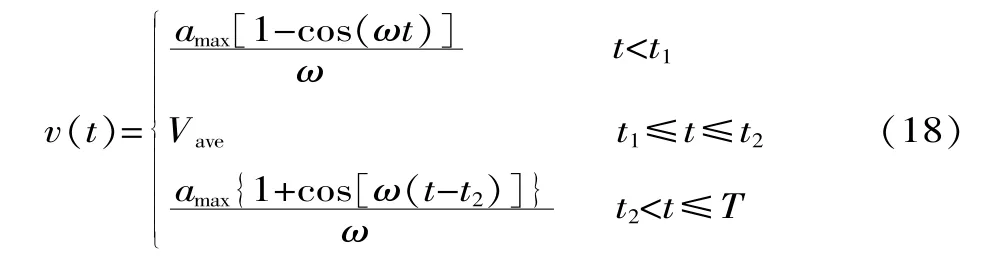

为使机械臂运动更加平稳,还需要对末端加减速进行规划。采用正弦加减速算法,计算量适中,有利于实时性控制。

整个直线运动过程分为三段:加速度为正弦曲线的加速过程、匀速运动过程、加速度为正弦曲线的减速过程。在整个运动过程中,需要标记的参量为加速结束时间t1、减速开始时间t2、总运动时间T、总位移L、正弦加减速最大加速度amax和匀速运动速度Vave。运动过程中的加速度表达式为:

式中:t为运动时间;ω为正弦表达式角频率。

对加速度积分和二次积分,速度和位移分别为:

需要选定最大加速度amax和匀速运动速度Vave的值,并求出加速结束时间t1、减速开始时间t2、总运动时间T。根据t1时刻加速度值为0,以及该时刻速度值为Vave,可以得到式(20),并解得 ω 和 t1。

得到加速段总位移和总运动时间为:

于是可以得到总的插补点数量。

在计算过程中,需要注意当匀速段的速度选择过大,而加速度选择过小时,可能会造成加速时间过长而无法在规定时间内加速到设定的速度值,即出现t2<t1的极端情况,因此,需要计算临界情况下的速度Vcri,此时匀速段的位移为0,即t1=t2,可以得到:

因此,在给定加速段最大加速度和匀速段速度后,需要计算临界速度,并判断此时给定的匀速段速度是否大于临界速度值。若大于,则要将该速度限制为临界速度值[9-10]。整个计算流程如下。

根据起始点和给定的最大加速度和匀速段速度,求出各段运动时间、总时间及总的插补点数量。

从第0个插补点开始,计算插补点的时刻t,并判断此时插补点所处的时间段,计算出相应的位移值。代入式(16),可以求出此时插补点的坐标值。插补点向后递增一个值,并判断此时插补点是否已经到了最后的插补点。如果到了,转向下一步;如果没到,仍然递增一个值。

插补结束后,将所有插补点代入机械臂逆解方程,得到对应的关节角度值。

在MATLAB软件中编制机械臂逆解和正弦加减速直线运动规划程序,并进行仿真。设起始点坐标为(-15,40,60),终点坐标为(25,50,70),初始姿态旋转矩阵为单位矩阵,得到空间直线轨迹,如图7所示。末端轨迹运动速度为10 cm/s,正弦加速段最大加速度为20 cm/s2,插补周期为10ms。仿真得到末端轨迹的位移、速度和加速度曲线,依次如图8、图9、图10所示。

从图9中可以看出,经过0.79 s后,机械臂末端加速到给定的匀速段运动速度10 cm/s。到4.24 s时刻,末端开始减速,并于5.03 s时走完全程。从图8~图10中可以看到,整个过程位移、速度和加速度曲线都较平滑,且计算量不大,适合于在实时性要求较高的机器人控制器中作为直线轨迹运动加减速规划的算法。

▲图7 空间直线轨迹

6 直线运动试验

在机器人直线运动过程中,通过总线位置请求的方式,以10 ms为周期,读取各个关节的位置值,然后通过正运动学计算机器人末端轨迹,并画出曲线验证直线度。

考虑到总线上数据较多,为了方便获取数据,可以通过控制器局域网通信协议的标志符号进行滤波设置,把不需要的控制器局域网通信报文过滤掉,只保留需要的位置反馈报文。

由于报文的反馈值有4 Byte,是从低位到高位的16进制值,因此还需要对数据进行处理,转换成角度值,并在MATLAB软件中画出轨迹曲线。

图11所示为机器人实际运动过程中在空间的插补直线。

7 结论

笔者完成了具有集成化关节的协作型机器人结构设计,同时得到了机器人逆运动学和空间直线轨迹规划的算法。通过对机器人单关节转动试验,证明了腕关节可以360°周转。应用MATLAB软件进行仿真,验证了机器人逆运动学算法和空间直线规划算法的正确性,并在搭建的试验平台上完成了机器人空间直线运动试验。在机器人运动过程中,以10 ms为一个周期采集六个关节的实时角度值,并通过控制器局域网总线返回。利用正向运动学计算并画出机器人末端轨迹值,表明机器人末端轨迹具有良好的线性度。

▲图8 末端轨迹位移曲线

▲图10 末端轨迹加速度曲线

▲图11 空间插补直线