航空发动机支点刚度与整机变形分析方法

2018-09-19王开明王卫国

王开明,方 雯,王卫国

(中国航发商用航空发动机有限责任公司设计研发中心,上海201108)

1 引言

航空发动机支点刚度与整机变形对发动机安全性和可靠性有着重要影响,是总体设计分析中应重点关注的对象。支点刚度与转子动力特性紧密相关,对整机振动水平的控制至关重要。发动机整机结构形式复杂,要承受多种载荷,但针对确定的整机结构方案,整机变形都符合一定的规律,如推力弯矩引起的机匣弯曲,陀螺力矩引起的转子弯曲,离心力和温度载荷引起的整机轴向变形等。在分析支点刚度和整机变形对发动机功能实现的影响时,除经验参考和研制后期试验验证外,在设计阶段还应采用合理的设计分析方法,最大程度降低因刚度、间隙设计不合理而导致的振动超标、严重碰磨等故障发生的概率[1-3]。在实际研发过程中应给予充分重视,采用具有可操作性的工程分析方法,对相关技术指标提出明确的量化要求。国内张大义等[4]开展过结构效率相关研究,对结构应力水平及刚度水平进行了评估分析,并与成熟机型进行对比进而给出结论;臧朝平等[5]利用整机有限元模型开展模态及响应分析,对模型修正及发动机动力特性进行了研究。但国内研究鲜有涉及整机层面刚度与变形分析在发动机项目中的应用。为此,本文利用整机模型对刚度变形提出设计要求,在发动机方案设计过程中通过整机模型同步开展支点刚度与变形量化分析,支点刚度结果用于对轴承支承提出明确的刚度要求,整机变形结果用于发动机总体结构方案评估,为总体结构方案优化提供重要输入。

2 整机支点刚度与变形分析

在开展支点刚度与整机变形分析前,需根据发动机结构设计结果建立整机有限元模型。在概念设计阶段,建模的输入为发动机二维总图,以及主承力机匣的支板数目,周向分布及支板界面形状。有限元建模时要进行三维化处理。在初步和详细设计阶段,各部件已经完成三维UG模型的绘制,此时有限元建模输入为整机三维UG模型,建模时要进行必要的简化处理。有限元建模完成后开展整机模型的装配,整机有限元模型建立后便可开展支点刚度分析和整机变形分析。分析流程如图1所示。

3 整机有限元建模

整机有限元建模包括部件有限元建模和整机模型装配,如图2所示。实际工作中,在建模及装配阶段均应开展规定的检验工作,确保各部件有限元模型准确性后再开展整机装配工作。整机装配时也要分步实施,且每做完一个步骤都要进行规定的检验工作,避免在整机装配完成后计算出错,以提高建模效率。

3.1 模型简化原则

用于整机刚度与变形分析的有限元模型是对整机进行宏观分析,各部件与系统的应力并不是主要关注对象。所有用于网格划分的UG模型需要进行一定的简化,且结构简化前后等效刚度应一致。主要简化原则有[4-6]:

(1)去除法兰边及支板处的倒圆倒角;

(2)去除法兰边螺栓及螺栓孔;

(3)去除机匣上的管路和可调静子叶片作动机构;

(4)去除机匣上的引气、导气孔;

(5)管路、附件机匣等采用集中质量点代替;

(6)转子叶片采用集中质量点代替;

(7)对机匣刚度无加强作用的静子叶片采用集中质量点代替,起承力作用的静子叶片要在有限元模型中体现。

3.2 编号规定

整机模型涉及的零部件较多,经常需要多人共同协作完成有限元建模。为避免有限元软件中整机模型各部件之间因编号冲突引发错误,应明确规定整机有限元模型中各类编号要求,主要包括:坐标系编号,单元编号,节点编号,材料编号,单元类型编号,实常数及Section编号等。在建模及模型装配过程中需严格按照编号要求进行编号,每个有限元模型不能超出对其规定的编号范围。同时,要协商规定好节点、单元组的命名,以方便后续整机模型的装配和结果的后处理。需指出,根据不同项目型号的特点,可对编号规则进行调整。

3.3 部件网格划分及检验

首先建立自由划分的较大规模的四面体二次单元基准模型,计算自由模态,提取前10阶非刚体模态频率,当频率数值不再随网格密度增加而变化时即可认为该组频率为基准频率[5]。确定基准频率后,采用六面体实体单元+壳单元建立用于整机装配的简化模型,以降低整机模型规模,提高整机模型前处理和计算的效率。该简化模型网格数目较少,但其自由模态前10阶非刚体模态频率与基准频率相差不应超过5%,或采用模态相关性评价参数进行量化评估(如模态置信因子)。简化模型、基准模型及二者模态相关性评价示例如图3、图4所示。

划分部件网格时应严格遵守编号及命名要求,同时开展模型检验工作。交付整机装配前,应完成如下规定的模型检验工作:①进行静力学拉伸、弯曲及各方向施加加速度分析,保证变形云图连续、合理;②进行自由模态分析,确保前6阶模态为刚体模态,第7阶为非刚体模态,位移云图连续合理。

3.4 整机有限元模型装配及检验

整机有限元模型装配步骤:

(1)整机静子机匣装配。通过自行开发的机匣法兰边连接程序,采用弹簧+集中质量点+刚性梁(采用ANSYS中MPC184单元)模拟螺栓连接,将发动机静子机匣装配成一个整体模型。装配完成后开展拉伸和弯曲分析,检查变形云图连续、合理,确保每处法兰边都正确连接。

(2)转子和静子机匣装配。通过集中质量点+弹簧模拟轴承连接,自由度约束关系与真实轴承相同。装配完成后开展施加过载和陀螺力矩静力学分析,检查轴承连接处载荷与理论算法相等,确保轴承连接正确。

(3)安装系统和发动机装配。采用杆单元+球铰单元模拟安装系统连杆与发动机和安装节的连接,符合真实安装系统对发动机自由度的约束关系。装配完成后开展施加过载的静力学分析,检查各连杆处载荷分配符合理论预期规律,合力与理论算法相等。

以上每步完成后都要进行规定的检验,逐步确保装配的正确性,最终完成整机有限元模型装配。

4 支点刚度计算分析

支点刚度反映发动机传力路径上的刚性,结合转子临界转速分析所得支点刚度要求值,可对整机结构刚度进行评估。根据评估结果进行临界转速复算及刚度优化设计,为整机刚度设计及转子动力学分析提供支持。同时,根据支点刚度计算结果,对各支点轴承支承刚度提出要求,为轴承支承设计提供参考。

4.1 模型、约束及载荷

整机支点刚度计算基于整机有限元模型进行,模型包括静子机匣和各支点轴承座及弹支。由于安装系统只影响发动机整体模态,对转子临界转速影响较小,因此刚度计算模型中不包含安装系统。在安装系统与机匣连接位置进行相应约束,用以等效安装系统对发动机的约束:中介机匣与前安装节连接位置约束径向(UY、UZ),涡轮后机匣与后安装节连接位置约束径向(UY、UZ),中介机匣与推力拉杆连接位置约束轴向(UX)。

研究对象的支点布局及形式如图5所示。1#、4#、5#轴承为滚棒轴承,只传递径向载荷;2#、3#号轴承为滚珠轴承,承受径向载荷和转子轴向力载荷。整机刚度计算时在对应支点的轴承座内圈加载载荷,如图5所示(以1#支点刚度计算为例)。加载方式为余弦分布力,计算刚度时采用合力除以内圈节点在合力方向上的平均位移。

4.2 整机刚度计算结果分析及应用

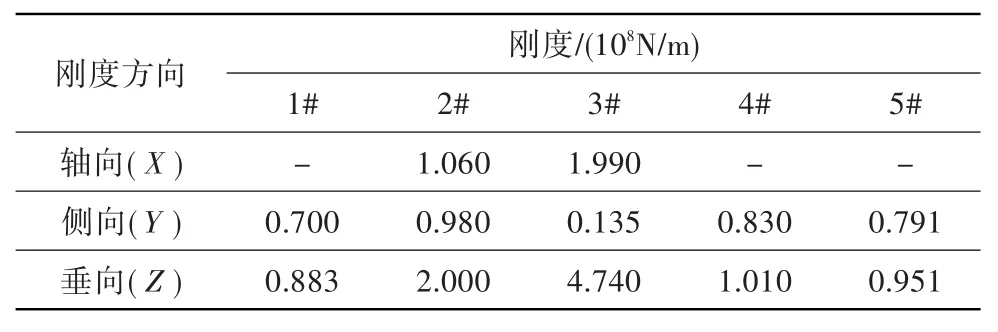

整机支点刚度计算结果如表1所示。根据该结果,可开展支点刚度符合性分析和轴承支承刚度要求计算。

表1 整机刚度计算结果示例Table 1 Example of bearing stiffness analysis results

转子临界转速分析结果给出了能满足转子动力特性要求的支点刚度范围[7],整机支点刚度计算结果给出了整机各支点计算刚度结果,整机支点刚度应满足临界转速分析要求的支点刚度范围。具体验证方法如下:

(1)整机各支点刚度能满足转子临界转速对支点刚度要求,证明支承刚度设计合理;

(2)整机各支点刚度不能满足转子临界转速对支点刚度要求,应对实际计算所得支承刚度进行临界转速分析,得出刚度变化对临界转速及转子应变能的影响,对临界转速影响较小可沿用当前设计,影响较大则需进行支承刚度设计优化。

开展支承刚度优化设计时,相对较为容易实现的是对轴承支承部件进行改动。此时可利用整机模型和刚度串联方法计算轴承支承刚度,进而对轴承支承提出刚度要求。

如图6所示,如要求计算1#支点至界面A的刚度,即1#支点上轴承+轴承座+弹支的整体刚度,首先需计算整机模型中A界面位置的刚度,然后利用刚度串联原理,求解1#支点至界面A的刚度值。计算方法示意如图7所示。

A界面位置的刚度K1,1#支点支承刚度K,所需求解的1#支点轴承支承整体刚度KAA′,三者关系可表达为:

利用各支点轴承支承刚度计算结果,可对轴承支承提出刚度要求,供轴承设计方参考。在轴承支承设计过程中,可根据支承部件数模进行刚度计算,对刚度设计进行校核;同时,可进行支承部件刚度试验,进一步评估设计结果。

5 整机变形计算分析

通过计算整机在外部作用力、温度及气体载荷下的转子/机匣相对位移,经相应数据后处理,可分析各级转静叶片轴向间隙、高低压转子轴间间隙、安装系统连杆与机匣吊耳间隙和机械系统轴承偏转角度等,这些信息对整机结构布局合理性、部件及系统结构设计提供重要输入。

5.1 模型、约束及载荷

整机变形分析基于整机静力学有限元模型。与刚度分析模型不同,整机变形分析模型包括安装系统,并需要创建相应的集中质量点用于变形结果后处理。由于这些集中质量点在实际发动机中并不存在,因此其质量设置为0以消除对变形结果的影响。根据轴心位移后处理需要,在关注位置均需建立轴心集中质量点,如转子结构中的各级盘心、风扇轴、低压轴、高压空气导管及轴承连接等位置,机匣结构中的各部件机匣、轴承支点等位置。建立的集中质量点数目应能充分表征结构宏观变形的趋势和规律。用于轴心位移后处理的集中质量点如图8所示。

计算变形时应模拟发动机在飞机安装时的状态,若条件允许应包含飞机吊架,若不具备条件则固支前后安装节与吊架连接面上的所有节点。约束高低压转子轴向转动自由度。

按强度设计要求中规定的发动机正常载荷、限制载荷进行变形计算分析。对规定的载荷进行计算后分别找出正常载荷、限制载荷对应的各级转静子最大相对位移并与冷态间隙进行比较,在正常载荷及限制载荷作用下不允许发生转静子叶片轴向碰磨,转子叶片与机匣径向碰磨量不能超出叶片对应机匣处易磨涂层厚度,低压轴与空气导管不能发生径向碰磨。

计算过程中载荷施加方式为:加速度施加于整机模型质心,整机角速度和角加速度通过局部坐标系施加于质心,转子自转角速度分别施加于高低压转子单元组;推力根据气体轴向力计算结果分别施加于止推轴承支点和各机匣及短舱安装边,气体轴向力的合力等于对应状态的推力。

温度载荷按空气系统对应状态各机匣及转子的温度场分析结果插值到对应有限元模型中。发动机风扇端温度相对较低,热分析一般仅进行简单温度评估,按位置点给出一维温度分布。对于轴对称结构,热分析一般采用二维模型开展温度场计算;对于非轴对称机匣,需采用三维模型开展温度场计算分析。因此,对于整机有限元模型,其温度场数据格式不同。针对不同格式的温度场,可开展一维、二维和三维温度场插值。插值时按部件逐个进行,每个部件插值后要与温度场计算结果进行对比检查。压气机机匣二维温度场插值示例如图9所示。

5.2 变形分析内容及阶段划分

整机模型中转子与机匣在外部作用力载荷下均产生变形,转子结构相对静子结构发生相对位移,改变转静子间隙及系统内部结构间隙。分析时主要关注各转动部件与机匣在整机层面的相对位移或位置关系,主要包括各级转静叶片轴向间隙、高低压转子轴间间隙、安装系统连杆与机匣吊耳间隙,及机械系统轴承偏转角度等。根据不同位置间隙对发动机正常运行的影响程度,可分阶段对各位置间隙进行分析:在概念设计阶段,先关注转静子叶片轴向间隙和高低压轴轴间间隙,保证安全性;在初步和详细设计阶段,在保证安全性的基础上再考虑对效率损失有影响的叶片/机匣径向间隙、对安装系统和机匣吊耳细节结构设计有影响的局部间隙及轴承偏转角度、短舱变形等。

由于变形取决于载荷、结构刚度和约束方式,而影响这三者的变量很多。如总体性能方面的推力量级、涵道比,总体结构方面的安装形式、支点布局,载荷方面的惯性力、陀螺力矩、气体载荷、温度载荷,部件具体结构设计方案中的关键尺寸(半径、厚度、长度等)。图10对整机变形分析在不同设计阶段的任务进行了梳理,在设计过程中可开展有针对性的计算分析,变形结果应满足安全性要求、效率需求及部件设计需求。

5.3 发动机轴心径向位移

图11为发动机在陀螺力矩作用下的变形示意图。为方便显示,可采用轴心径向位移图(图12)来定量给出转子和机匣的轴心径向相对位移。其中公转角速度由飞机俯仰飞行产生,量级为0.15 rad/s,矢量方向为发动机侧向(顺航向左侧)。

发动机轴心径向位移图形式简洁,但内涵丰富,从图中可对整机从前到后转子/机匣径向碰磨风险进行评估。结果表明,低压轴/高压转子空气导管、风扇增压级转子/机匣、低压涡轮转子/机匣位置发生碰磨风险通常较大。借助专门开发的后处理程序,可基于单位工况结果进行不同机动载荷下的轴心变形图绘制,可较大程度提高工作效率。同时,由于推力弯矩的作用(图13),发动机机匣轴心会产生弯曲(图14),致使压气机机匣产生椭圆变形,影响叶尖间隙均匀性,进而对效率产生影响[8]。因此,在压气机间隙分析时应予以考虑。

5.4 转/静结构轴向间隙

为保证发动机安全性,转/静结构轴向不允许碰磨。引发转/静结构轴向碰磨主要有两个原因:①机匣+轴承支承的轴向刚度偏小,在转子轴向力作用下轴向位移过大,导致转子相对机匣整体移动,转子叶片和静子叶片的轴向间隙变小,严重时发生轴向碰磨;②转子系统抗弯刚度偏低,在陀螺力矩作用下发生连接轴的弯曲,带动转子叶片和轮盘整体偏转,叶尖、叶根及篦齿封严处轴向位移过大,与静子叶片或静子结构发生轴向碰磨。

计算完成后提取整机有限元模型中每一级间隙后处理集中质量点的位移。同机匣连接的集中质量点与同转子连接的集中质量点,其轴向位移之差为转静子轴向相对位移,可用来评估转静结构轴向初始间隙设计是否合理。针对每一种工况,每级转静子都应给出轴向相对位移的最大值和最小值(图15)。比较各级转静子初始轴向间隙与轴向相对位移,若轴向相对位移超出初始预留间隙,则表明发生轴向碰磨,必须采取解决措施(如增强相关结构刚性、加大碰磨处初始间隙等),给出修改建议。结构设计方应综合考虑各种因素,依据建议对结构进行修改完善。结构修改后再次进行间隙分析,确保不发生轴向碰磨。

6 结论

研究了利用整机有限元模型开展刚度变形分析,对实际工程中如何量化评估支点刚度和整机变形进行了探索。针对轴承支承刚度设计、高低压转子轴间间隙分析、转静子轴向间隙分析,给出了具体应用示例,可供相关专业参考借鉴。后续将对发动机整机支点刚度试验进行重点研究,对本文提出的分析方法进行验证。