大型矿山主井提升系统电气传动方案比较

2018-09-18纪凯

纪 凯

(中钢集团马鞍山矿院工程勘察设计有限公司)

我国80%以上的金属矿为地下矿,矿井是地下矿与地面连通的唯一通道。主井是地下矿石的提升通道,是地下矿山的咽喉要道。主井提升机作为提升地下矿石的关键性设备,其机电传动性能直接影响着整座矿山的生产效率。主井提升机机电控制系统甚至是一座矿山数字化、自动化、机电一体化先进程度的标志。鉴于主井提升机在矿山生产中的核心地位,且提升机属往复运动位能型负载,载荷级变化量大,因此其对电气传动控制系统要求很高,矿山主井提升机电气传动系统的研究一直是电气传动领域的研究重点之一。

1 主井提升机电气传动系统发展

根据提升机对传动系统的要求,主井提升机电气传动系统分为直流传动和交流传动两类。直流传动包括晶闸管变流调速系统、发电机与电动机组调速系统等;交流传动包括绕线式电动机转子串电阻调速,中、低压变频调速,交交变频调速,交直交变频调速等。

20世纪80年代之前,我国提升机传动方式大多数采用转子串电阻调速,小部分采用G-M直流调速方式。80年代之后,逐渐采用V-M直流调速方式。近年来,随着大规模集成电路、模拟电子技术、计算机网络及控制技术的发展,提升机传动方式渐渐开始采用交直交变频技术和交交变频技术,特别是在大容量的矿山提升机中应用较为广泛。

实际工程应用中,主井提升机电气传动方案一般根据主井提升机的电机容量通过技术经济比较确定。主井提升机电气传动方案的分类及其特性见表1。

表1 主井提升机电气传动方案分类及其特性

由表1可以看出,我国矿山提升机电控系统经过多年发展,尤其是高功率交流传动系统的出现,使提升电控装置呈现出多样化的发展趋势。根据矿山具体需求,可以制定出各种不同的矿井提升电气传动方案。

2 主井提升机电气传动方案对比

随着近年来我国矿产资源开采力度的逐渐增大,矿山规模不断攀升,矿井提升机呈大容量的发展趋势。主井提升机作为矿山提升地下矿石的主要设备,功率比其他矿井提升机要大得多,一般都在1 000 kW以上。目前主井提升机传动方案仍以直流调速为主,直流调速系统使用电控装置对直流电动机进行调节控制。直流电动机具有调速范围广而平滑,启、制动及过载转矩大和易实现四象限运行、可靠性高等优点[1],适合应用于矿山主井提升机的电机拖动系统。直流调速系统采用可控硅功率器件调节电枢电压从而达到调速的目的,由于提升机属恒转矩负载,因此目前提升机直流电气传动基本采用磁场恒定、电枢可逆的传动方式[2]。

直流电机拖动系统除上述优点外,还存在一些限制性的缺点。直流电机具有换向器和电刷,电刷易产生火花,限制了其适用场所,且维护量大。由于存在换向问题,生产厂家难以制造出大容量低速直流电动机。目前低速直流电动机容量限制在3 000 kW左右,这就限制了直流电机在矿山的使用。为克服这一缺点,业界开始研究交流电机传动,取得了较大成就,在一些场合下可以代替直流电机。特别是在一些大容量提升机调速场合,交流同步电动机传动系统性能甚至可以媲美直流传动。

交流变频传动系统在使用之初是以交交变频系统为主,主要适用于大容量交流同步电机。90年代末至今,随着全控性功率器件IGBT、IGCT的研制应用,在矿山提升系统中,交直交变频逐渐取代了交交变频技术。虽然同步电机交直交变频技术性能可以和直流传动系统相媲美,但在大容量交直交变频技术应用之初,因其价格高昂,使得该技术的推广应用比较困难。因此在一定的功率范围内,当时的直流电气传动系统仍然具有较高的性价比。近年来,大功率交直交变频设备价格大幅下降,尽管仍高于直流传动系统,但性价比大大提升。

以某工程中2 800 kW主井提升机为例,对同步电机交直交变频系统和直流传动系统的电控系统进行对比分析,以给矿山电气传动设计者和厂方在以后的传动方案设计中参考。

2.1 初期投资比较

2011年和2015年交流传动(交直交变频)和直流传动系统(电机容量2 800 kW)的设备投资见表2。

从表2可以看出,2015年直流传动系统和同步电机的交流传动系统的价格差约190万元,比2011年10月价格差820万元已大幅降低,交流传动系统价格已和直流传动系统相当接近。

表2 直流传动与交流传动(同步电机)投资对比 万元

注:直流传动电控价格包含谐波治理设备价格。

2.2 交流同步电机和直流电机比较

2.2.1 经济效益比较

交流同步电机效率比直流电机高约10%,可提高生产效率,省电节能。两种方案均按每天工作19.5 h、每年工作330 d的方式进行计算。提升不均衡系数1.15,经过五阶段运动学计算,提升循环过程等效功率约2 050 kW。

(1)采用直流电机时,电机从电网输入功率

P入=P出/η,

(1)

式中,P入为电机从电网输入功率,kW;P出为电机输出功率,kW;η为电机效率,直流电机取0.85,交流同步电机取0.953。计算可得2 412 kW。

(2)采用交流同步电机时电机从电网输入功率

(3)直流电机比交流同步电机多耗功率

(4)采用交流同步电机每年平均节能为264×19.5÷1.15×330×0.65=96.02万元。

(5)投资回收期和经济效益。按两者投资差190万元计算,约两年时间可收回成本。按矿井服务期为30 a计算,采用交流同步电机比直流电机可多产生效益约2 690万元,如果电价上涨,经济效益更加可观。

2.2.2 维护成本比较

直流电机电刷和换向器每年更换维护费用约20万元,且需增加维护人员1~2人,人员工资按5~10万元/a计算,采用直流传动系统总维护成本比交流传动系统高约25~30万元/a。

2.2.3 电机维护量比较

交流电机相比直流电机维护量要小。直流电机维护量约145 h/a,交流同步电机36 h,仅为直流机的1/4左右,提升效率大大提高。

交流同步电机空载启动时可实现软启动,大大减小了电动机启动时间和峰值电流,减少了电动机的绝缘老化程度和维护量,延长了电机寿命;同步电动机变频调速系统的动态性能优越,并且易于实现分散控制系统的改造。

2.2.4 功率因数比较

交流同步电机是容性负载,功率因数高,不但可省去直流电控系统的功率因数补偿装置,还能为电网内其他感性负载补偿功率因数,从而节省功率因数补偿装置维护时间及费用。

2.2.5 转动惯量比较

交流同步电机转动惯量小于直流电机,因此交流电机的加速性能优于直流电机,提升效率可达10%。对于相同负载,设计上交流同步电机可选择比直流电机小的容量。选择交流同步电机2 800 kW,可在不改变提升速度的情况下提升19 m3的箕斗,每次可增加提升量约4 t,以利于增加矿山产能。为进一步节省投资,可选择2 500 kW的交流同步电机,仍能满足提升能力设计要求。

2.2.6 动态响应好

交流同步电机不会因电刷产生的火花而限制过载能力,可以有更大的动态加速电流,提高提升效率。

2.2.7 电机价格比较

功率2 800 kW的交流同步电机比直流电机便宜,价格差约33~50万/台,交流同步电机一般比同功率直流电机便宜10%~15%。

2.2.8 环境适应性比较

直流电机因具有电刷和换向器而限制了环境适应性,交流同步电机则不存在该问题。

2.3 电控系统技术特点比较

2.3.1 谐波污染

由于直流调速系统晶闸管变流器采用相切控制方式调节直流电压或电流,网侧正弦波型发生畸变,产生谐波电流。谐波电流会降低电动机、变压器等一些电气设备的使用寿命,影响配电设备、电子设备的正常使用,造成继电保护装置的误动作或拒动。

直流传动12脉动系统仍含有大量低次谐波,故障运行时的6脉动系统低次谐波量更大,远高于国家规定值。

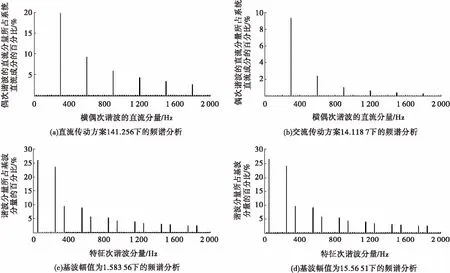

同步电机的交流矢量变频系统,采用先进的SVPWM控制技术,大大提高了正弦基波的比例,抑制低次谐波,系统中谐波含量极小[3]。直流传动与交流传动系统中谐波含量见图1。

图1 直流传动和交流传动方案频谱分析

图1表明,直流传动方案直流幅值分量比较大、奇次谐波含量很大,交流变频传动方案谐波含量则很小,电网污染也小。内蒙某矿山应用交流变频装置,实际测量谐波含量仅1%,远低于5%的国家标准。

2.3.2 功率因数

直流传动中的晶闸管变流器属感性负载,在运行期间无功功率损失大,其功率因数随变流器控制角的变化而变化。晶闸管变流器在工作期间功率因数偏低,通常在装置起动时最低,在匀速运行阶段较高,通常低于0.8,一般为0.02~0.70,需设置无功功率补偿装置。对于矿山主井提升机这样的大功率频繁起停的负载,无功冲击更大,电网电压波动问题更为严重[4]。

同步电动机交流传动采用三电平交直交变频器,该装置网测变换采用的是全控整流桥,功率因数通常可达0.98以上。在其轻载运行时,还能对系统中其他无功负载进行补偿。三电平交直交变频器接入侧谐波电流含量在网侧不设置滤波装置时可达到国际标准,因此采用交流三电平变频方式能够使矿山企业省去增设无功功率补偿设备的投资。

2.3.3 调速性能

交流传动矢量控制和直接转矩控制理论的出现和成熟应用,形成了一系列可以和直流调速系统相媲美的交流调速系统。国外已将交交变频调速系统和具有四象限性能的交直交变频调速系统应用于复杂的、要求较高的、多水平、大容量的矿井提升机中。

目前交流同步电动机调速技术已非常成熟,特别是交流电机的直接转矩控制和矢量控制理论的出现并且应用成熟后,国内外研发了多种性能优越的交流传动调速系统。同步电机三电平变频系统采用矢量控制,电机定子电流通过坐标变换分解成为励磁分量和转矩分量,分别用来控制电机的磁通和转矩,该系统动态调速性能可以和直流传动系统相媲美[5-6]。

2.3.4 可靠性

同步电机由于采用双绕组设计,在安全稳定性上有很大改善。当某一绕组的回路(包括变频器、高压柜、变压器)出现故障时,可以使用单绕组实现全载半速,能以原系统75%左右的效率维持生产。相比直流电机,可靠性大大提高。

3 结 论

直流传动系统动态调速性能优越,使用晶闸管可逆变流装置可实现四象限运行,已成熟并应用多年,但直流电机存在制造工艺和结构复杂、电机设有碳刷和换向器、维护费用高、维护量大、晶闸管变流装置所产生的功率因数偏低和电网谐波污染等一系列的问题,目前已不再是大容量主井提升系统的首选传统方式。

交流电机相比直流电机具有大幅提高提升机运行的可靠性和电控系统的功率因数、提高提升效率、降低电网污染、降低维护成本的优势,从长远来看,交流调速全面取代直流调速系统已是大势所趋。特别是在大容量主井提升机的电气传动方案选择时,同步电动机交直交变频系统完全可以取代直流传动系统,同步电机变频系统在调速性能、运行费用、电网污染等方面都要优于直流传动系统,应用潜力巨大。