金刚石油石超精加工氧化锆陶瓷轴承沟道的仿真与实验研究*

2018-09-14李颂华王维东吴玉厚

李颂华, 王维东, 吴玉厚, 孙 健, 韩 涛

(1. 沈阳建筑大学 机械工程学院, 沈阳 110168) (2. 沈阳建筑大学 高档石材数控加工装备与技术国家地方联合工程实验室, 沈阳 110168)

国内外学者针对轴承超精加工进行了研究。DONTU等[6]对轴承套圈进行了不同工艺参数的超精加工实验,并分析轴承内圈沟道底部的周向和轴向残余应力,发现油石压力对轴承沟道表面残余压应力有很大的影响。HUANG等[7]通过分析精密轴承沟道超精加工技术的机理,探讨了沟道几何精度的形成机理及如何减少工件的表面纹理变化,提高沟道表面质量和几何精度。郭章计[8]通过ANSYS仿真软件分析了静力学下油石工作面与套圈表面接触的应力情况,探讨了沟道几何误差的形成机理。LIU等[9]实验研究了减小球轴承振动的方法,通过超精加工过程减少内圈和外圈的波纹度,获得其激励频率,计算分布在不同频率区域的振动大小,发现超精加工可以明显降低轴承运行时的振动。郑红威等[10]以圆柱滚子为超精加工对象,从切削角、油石的振荡频率、振幅、压力及工件的转速等方面进行分析比较,确定了超精加工的工艺参数。KUMAR等[11]用Taguchi方法优化超精加工工艺参数,以提高圆柱形零件的表面粗糙度。

工程陶瓷具有难加工的特点,其加工机理较为复杂,目前尚未有学者对工程陶瓷轴承沟道超精加工进行详细研究。笔者以氧化锆轴承套圈外圈为研究对象,通过ABAQUS软件建立金刚石油石超精加工氧化锆轴承沟道模型,通过动力学分析得到油石超精加工沟道表面的应力分布情况,同时通过观察超精加工后沟道表面形貌,来研究超精加工去除方式。通过改变工件切线速度,油石压力,长、短行程摆动速度等超精加工工艺参数,确定超精加工过程中加工参数对轴承沟道表面粗糙度的影响,并确定主次影响因素,获得高精度氧化锆陶瓷轴承超精加工工艺。

1 轴承沟道超精加工有限元分析与仿真

1.1 超精加工模型建立

为研究金刚石油石超精加工氧化锆轴承外圈去除机理,用宏观模型进行了应力分布仿真分析。根据原有设计图纸的氧化锆轴承套圈和油石尺寸,为提高计算效率,对原有实际模型进行简化,建立的几何模型如图1所示。图1中:油石高度12 mm,宽度7 mm,厚度7.5 mm,圆弧半径4.5 mm;氧化锆沟道长30 mm,沟道半径4.5 mm,沟深1.5 mm。为仿真模型研究金刚石油石在超精加工氧化锆轴承沟道时的应力分布情况,将金刚石油石设定为刚体。氧化锆轴承沟道的网格划分采用八结点线性六面体单元、减缩积分、沙漏控制(C3D8R),网格尺寸为0.05 mm。金刚石油石的网格划分同样也采用C3D8R,网格大小为0.05 mm。基于工程陶瓷自身的物理结构和力学性能,模型采用应力应变屈服准则来仿真陶瓷材料的塑性本构关系。超精加工时,轴承套圈沟道与油石的接触问题是2个边界接触问题,为简化模型,把油石作为刚性接触面,将轴承套圈沟道作为柔性目标面,即刚体-柔性体接触。建立的模型完全根据氧化锆陶瓷及金刚石油石的材料属性进行设置定义,其运动方式与实际加工情况一致。

图1 油石超精加工氧化锆陶瓷轴承沟道模型

1.2 超精加工轴承沟道表面应力分布

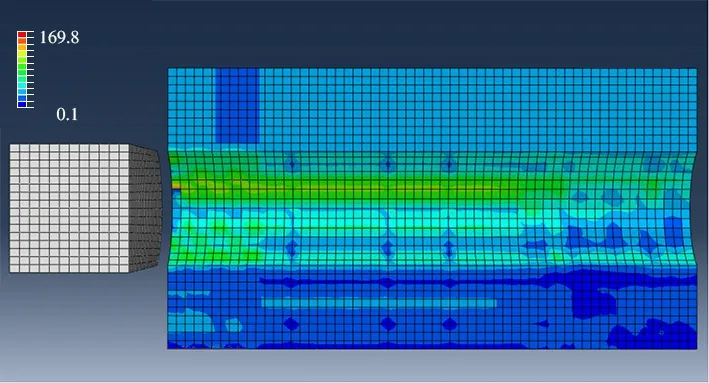

建立金刚石油石超精加工氧化锆轴承沟道表面模型,来观察超精加工过程中油石对沟道表面的应力分布情况;根据应力分布情况探究工件切线速度、油石压力、油石长短行程摆动速度对沟道表面质量的影响。图2为金刚石油石超精加工氧化锆轴承沟道表面仿真过程。

图2 金刚石油石超精加工氧化锆轴承沟道过程仿真图

图3为不同工件切线速度下轴承沟道表面接触应力情况。从图3可看出:随着工件切线速度的提高,沟道表面接触应力逐渐减小,当工件切线速度达到450 m/min时,接触应力为121 MPa。通过分析,接触应力减小会导致油石对沟道表面的切削作用降低;材料去除率降低。但随着工件切线速度增大,轴承沟道表面被加工次数增多,表面质量随之改善。

(a) vs=150 m/min;P=0.5 MPa;f=1000 U/min

(b) vs=250 m/min;P=0.5 MPa;f=1000 U/min

(c) vs=350 m/min;P=0.5 MPa;f=1000 U/min

(d) vs=450 m/min;P=0.5 MPa;f=1000 U/min

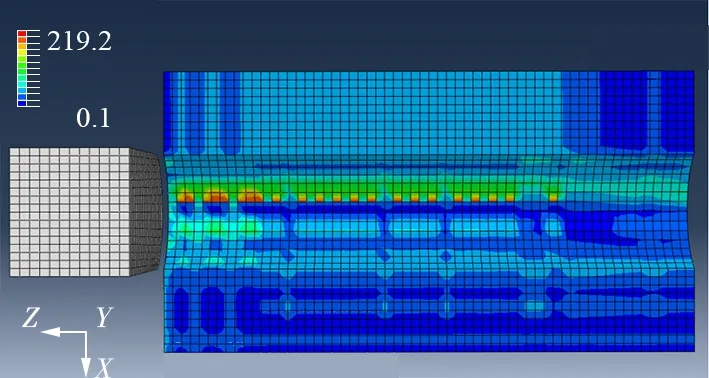

图4为工件切线速度为300 m/mim、油石摆动速度为1000 U/min时,油石压力由0.2 MPa提高到0.8 MPa时氧化锆轴承沟道表面的接触应力情况。从图4看出:在油石压力为0.2 MPa时,轴承沟道表面接触应力较小,随着油石压力的逐渐增大,轴承沟道底部接触应力逐渐增大,可达到230 MPa。分析可知,在单位位移下,油石对轴承沟道表面的接触应力主要集中在沟道底部,随着超精加工时间的延长,油石会对轴承的整个沟道表面进行磨削作用。随着油石压力增大,沟道表面接触应力逐渐增大,油石对沟道表面的微切削作用增强,材料去除率升高。较大的压力可以去除轴承沟道表面在精磨加工中留下的由磨削热等因素产生的表面缺陷,从而改善轴承沟道表面质量。

(a) vs=300 m/min;P=0.2 MPa;f=1000 U/min

(b) vs=300 m/min;P=0.4 MPa;f=1000 U/min

(c) vs=300 m/min;P=0.6 MPa;f=1000 U/min

(d) vs=300 m/min;P=0.8 MPa;f=1000 U/min

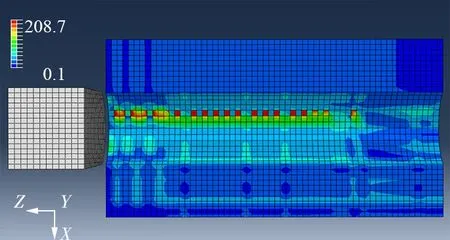

仿真中,通过对油石实际运动进行分析,将油石长行程摆荡速度和油石短行程振荡速度进行合成[12],在模型设定的运行时间之内,长行程摆荡速度与短行程振荡速度的合成速度与实际超精加工时油石的摆动速度相同。图5为工件切线速度为300 m/mim、油石压力为0.5 MPa时,油石摆动速度由900 U/min提高到1350 U/min时,氧化锆轴承沟道表面的接触应力情况。根据图5仿真结果发现:随着油石摆荡速度的提高,轴承沟道侧面所受到的接触应力明显增加;当油石摆动速度达到1350 U/min时,表面接触应力最大值可达208 MPa。此时油石对沟道的切削能力较强,但过高的油石摆动速度会破坏轴承沟道的沟形精度。

(a) vs=300 m/min;P=0.5 MPa;f=900 U/min

(b) vs=300 m/min;P=0.5 MPa;f=1050 U/min

(c) vs=300 m/min;P=0.5 MPa;f=1200 U/min

(d) vs=300 m/min;P=0.5 MPa;f=1350 U/min

2 超精加工实验研究

2.1 实验试件与刀具

实验所使用的试件为氧化锆陶瓷轴承外圈,其外圆、内圆、端面都已经过一系列加工,轴承沟道经过精磨加工,精磨后的沟道表面粗糙度值在0.3 μm左右。实验使用的刀具为树脂结合剂金刚石油石,磨料平均粒度尺寸为5~7 μm。金刚石油石的几何尺寸为:厚度7 mm,宽度7.5 mm,端面圆半径5.5 mm,油石总长40 mm,如图6所示。

正式拍摄时要确保镜头稳定,每个镜头都要多等待几秒钟再开始拍摄,拍完之后再过几秒钟才能结束拍摄。需要从操作者后方拍摄的画面,最好是使用手机、采用能够360旋转的自拍杆固定拍摄。拍摄操作细节时最好盯着相机屏幕操作,保证画面内景物大小和细节符合要求。

图6 DBN系列金刚石油石

2.2 实验设备

实验使用BearingStar 111k型单工位轴承内外圈沟道超精机,其工件主轴转速可达9000 U/min,油石压力可达110 MPa,油石长行程摆荡频率可达1200 U/min,油石短行程振荡频率可达2500 U/min。该设备通过偏心定位及轴承滚轮压紧支撑,加工位置定位更加精确,同时不易划伤工件。

2.3 检测设备

超精加工后,用Surtronic25型粗糙度仪测量氧化锆陶瓷轴承外圈沟道表面的粗糙度,同时对沟道的沟形进行分析。

用超景深三维显微仪对超精加工后的氧化锆轴承套圈沟道表面进行观察,对特定区域采用扫描电子显微镜(SEM)进行观测。

2.4 实验方案

轴承外圈沟道超精加工中,轴承套圈做旋转运动,油石以沟位中心为轴线进行往复摆荡运动[13-14],其摆荡过程中会伴随小幅振荡,同时油石以一定的压力压靠在沟道表面,超精加工中工件与油石的位置及运动方式如图7所示。

图7 轴承外圈沟道超精加工示意图

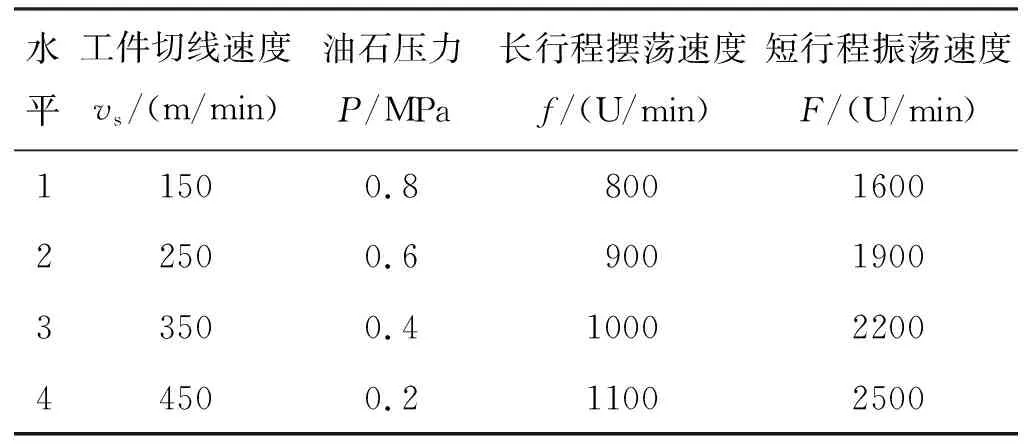

实验中存在4个因素,分别为工件切线速度、油石压力、长行程摆荡速度、短行程振荡速度,设计采用4因素4水平L16(44)正交实验[15],如表1所示。为确保超精加工时间相同,将超精时间设定为5 s。

表1 超精加工正交设计的因素和水平

3 实验结果分析

3.1 各超精加工参数对沟道表面粗糙度的影响

根据正交实验得出超精加工后的氧化锆轴承套圈沟道表面粗糙度值,同时实验得出各个超精参数对轴承沟道表面粗糙度的影响程度,所以依据正交实验的数据处理方式[16],求出各超精参数的回应值,建立轴承沟道表面粗糙度回应表,如表2所示。其中回应表中数值分别对应各个工艺参数对沟道表面粗糙度的影响趋势,如图8所示。

表2 超精加工沟道表面粗糙度回应表

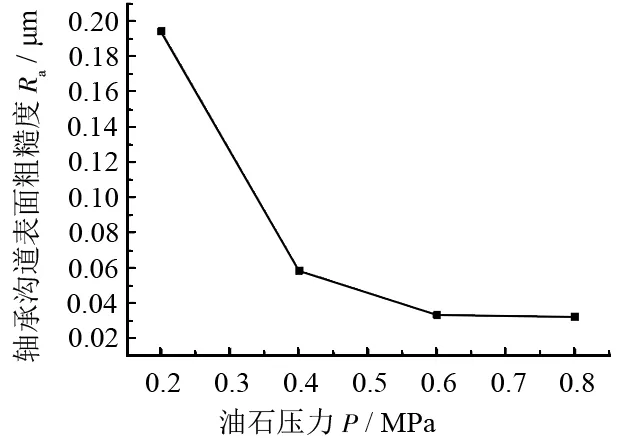

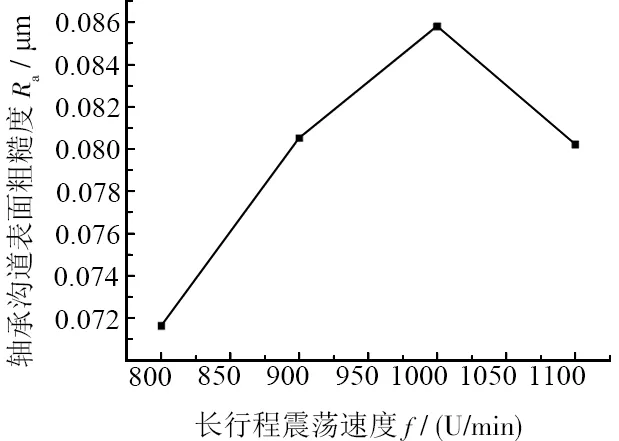

极差的大小可以反应各参数对轴承沟道表面粗糙度的影响程度,极差值越大说明该参数对沟道表面粗糙度的影响程度越明显。从表2中可以发现,对轴承沟道表面粗糙度的影响程度从大到小依次为:油石压力、工件切线速度、短行程振荡速度、长行程摆荡速度。

通过图8可知:随着工件切线速度的提高,沟道表面粗糙度值先减小再增大,过高的工件切线速度会导致超精加工磨屑堵塞金刚石油石,使切削能力降低(图8a);沟道表面粗糙度值随着油石压力的增大而减小(图8b);随着长行程摆荡速度的提高,沟道表面粗糙度值先增大再减小(图8c);沟道表面粗糙度值随着短行程振荡速度的提高而增大(图8d)。因此得到最佳超精加工工艺参数为:工件切线速度350 m/min、油石压力0.8 MPa、长行程摆荡速度800 U/min、短行程振荡速度1600 U/min。

(a) 工件切线速度对沟道表面粗糙度的影响

(b) 油石压力对沟道表面粗糙度的影响

(c) 长行程摆荡速度对沟道表面粗糙度的影响

(d) 短行程振荡速度对沟道表面粗糙度的影响

3.2 超精加工对表面形貌的影响

图9为超景深显微镜下超精加工前、后的陶瓷轴承沟道表面形貌。从图9a中发现:陶瓷轴承沟道经过精磨后,沟道表面参差不齐。这是由于工程陶瓷材料在较大去除量时,去除方式是脆性去除并伴随少量塑性去除所引起的;同时,由于精磨时磨削温度过高,在陶瓷轴承沟道表面会产生表面变质层,使精磨后的沟道表面存在一定的缺陷[17]。图9b显示:经过超精加工后,沟道表面较为平整,但也存在微小的凹痕。这些凹痕是磨削加工所遗留的,不能通过超精加工去除,因此在加工高精度陶瓷轴承沟道时,精磨后的沟道表面质量决定陶瓷轴承套圈的质量。

(a)超精加工前轴承沟道表面形貌

(b)超精加工后轴承沟道表面形貌

图10为超景深显微镜下不同超精加工参数陶瓷轴承沟道的表面形貌。在不同参数下对氧化锆轴承沟道表面进行超精加工,发现轴承沟道表面形貌存在较大差异。当工件切线速度较高,油石摆动速度较低时,观察轴承沟道表面(如图10a),轴承沟道表面纹理近似于直线。轴承运行时噪声较低、震动较小,但直纹轴承润滑效果不佳,导致其寿命相对较短。当工件速度较低,油石摆动速度较高时,观察轴承沟道表面(如图10b),轴承沟道表面纹理趋近于弧线。此时轴承运行时噪声较大,但润滑性能较好,使用寿命相对较高[18]。

图11为扫描电子显微镜(SEM)下超精加工前后陶瓷轴承沟道表面形貌。图11a中,氧化锆轴承沟道表面凹坑凸起较多,表面质量较差。这是因为在磨削时,氧化锆陶瓷的去除方式是以脆性去除为主并存在一定的塑性去除,导致磨削加工后轴承沟道表面质量较低。超精加工后,氧化锆轴承沟道表面质量有明显改善(如图11b)。这是因为在超精加工时,油石以适当的压力通过金刚石微粉磨粒对沟道表面进行轻微划擦,此时氧化锆陶瓷的去除方式不再是脆性去除。通过观察超精加工后轴承沟道表面发现,磨粒划擦后的材料断层光滑连续与塑性去除后陶瓷表面形貌相符,分析超精加工的去除方式为塑性去除。

(a) 切线速度为450 m/min;油石摆动速度为800 U/min

(b) 切线速度为150 m/min;油石摆动速度为1100 U/min

(a) 超精加工前陶瓷轴承沟道表面形貌

(b) 超精加工后陶瓷轴承沟道表面形貌

3.3 实验结果与仿真结果分析

通过金刚石油石超精加工氧化锆轴承沟道仿真模型,分析各超精加工参数对陶瓷轴承沟道表面质量的影响情况,并通过实验进行验证,发现仿真结果与实验结果十分接近。因此,该仿真模型可以用来分析氧化锆陶瓷轴承沟道超精加工中沟道表面应力情况。但在超精加工时,有超精油对轴承沟道表面进行冲洗、冷却[19-20],会产生超精油膜;同时,油石对陶瓷轴承沟道表面的去除量较小,在超精加工中超精油石、超精油、工件表面之间是否会产生化学变化生成新物质,这些问题还有待进一步研究。

4 结论

(1)基于ABAQUS的金刚石油石超精加工氧化锆陶瓷轴承沟道仿真模型,可以得出超精参数对陶瓷轴承沟道表面接触应力的影响。金刚石油石与轴承沟道表面接触应力随工件切线速度的提高而减小,随油石压力的增大而增大,随油石摆动速度的提高而增大。仿真模型得出的结果与实验结果较吻合。

(2)根据仿真与实验研究,在超精加工阶段,适当提高工件切线速度、油石压力,降低长行程摆荡速度、短行程振荡速度有助于改善加工质量。超精加工阶段的最佳工艺参数为:工件切线速度350 m/min、油石压力0.8 MPa、长行程摆荡速度800 U/min、短行程振荡速度1600 U/min。

(3)通过对超精加工前后氧化锆陶瓷轴承沟道表面形貌的分析,发现超精加工时油石对沟道存在划擦切削作用,超精加工的去除方式以塑性去除为主。