蜂窝梁滞回性能研究

2018-09-13贾连光李秋镕宋中琦

贾连光,李秋镕,刘 勐,宋中琦

(沈阳建筑大学土木工程学院,辽宁沈阳 110168)

0 引 言

蜂窝梁轻质高强,外形美观,便于穿孔,在地震作用下具有合理孔形、合理扩高比和合理孔间距的蜂窝梁端第1个蜂窝孔处易形成塑性铰[1-3],可以较好地避免节点发生脆性破坏,提高了其转动能力,在一定程度上提升了结构的抗震性能[4-5],因此被广泛运用于高层建筑和大跨结构中。蜂窝梁的腹板局部屈曲破坏是蜂窝梁的破坏形式之一,在不同的荷载类型和边界条件下,蜂窝梁腹板会产生多种局部屈曲模态[6],而孔间腹板破坏模式对蜂窝梁受力性能有着显著的影响[7]。因此,国内外学者对蜂窝梁腹板局部屈曲做了大量的理论研究与试验分析,发现孔形、开孔率、孔间距、剪跨比、蜂窝梁高厚比等因素对蜂窝梁腹板屈曲的影响较大[8-10],并给出了对应情形下合理的孔形、开孔率和蜂窝梁高厚比限值公式[11-14]。上述对蜂窝梁的研究大多为静力性能与滞回性能的理论研究,对其滞回性能试验研究还很少。为使蜂窝梁构件更广泛的应用,有必要深入研究不同腹板高厚比正六边形孔蜂窝梁在地震作用下的受力机理和破坏形式,分析腹板局部屈曲对蜂窝梁滞回性能的影响。本文对4根不同腹板高厚比正六边形孔蜂窝简支梁中央施加低周往复荷载,研究其承载力、刚度退化、延性和耗能性能,分析高厚比变化对蜂窝梁滞回性能的影响,为蜂窝梁抗震性能理论研究和设计提供依据。

1 试验概况

1.1 试件设计

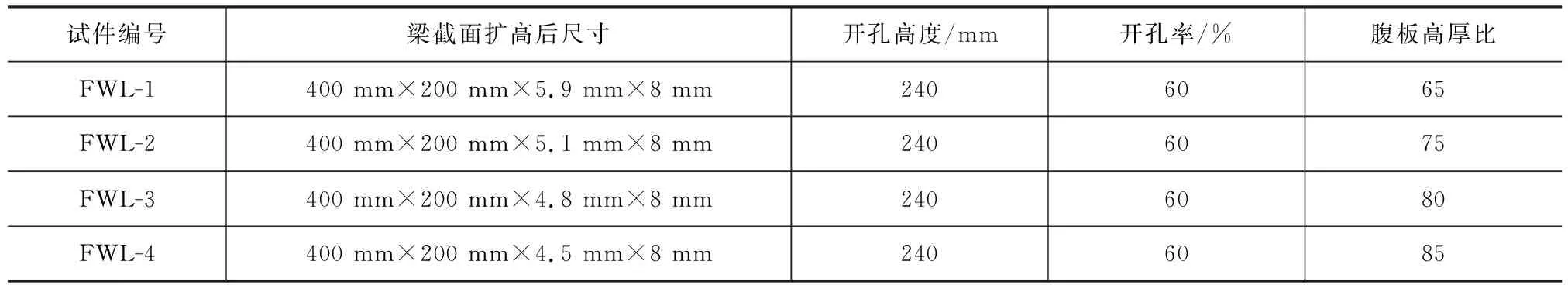

试验共设计4根蜂窝梁,编号分别为FWL-1,FWL-2,FWL-3和FWL-4,其腹板孔形状均为正六边形。在H型钢腹板采用折线切割后,再错位采用对接焊缝焊接形成蜂窝梁[15-20]。

试件长度均为2 040 mm,开孔高度均为240 mm,翼缘尺寸为200 mm×8 mm,截面高度为400 mm,通过变化腹板厚度达到改变蜂窝梁腹板高厚比。钢材型号为Q345B,焊条为E4311型,焊缝质量符合二级标准。

试验试件编号和截面尺寸见表1,试件模型如图1所示。

表1 蜂窝梁试件截面尺寸Tab.1 Cross-sectional Dimensions of Cellular Beam Specimens

1.2 材性试验

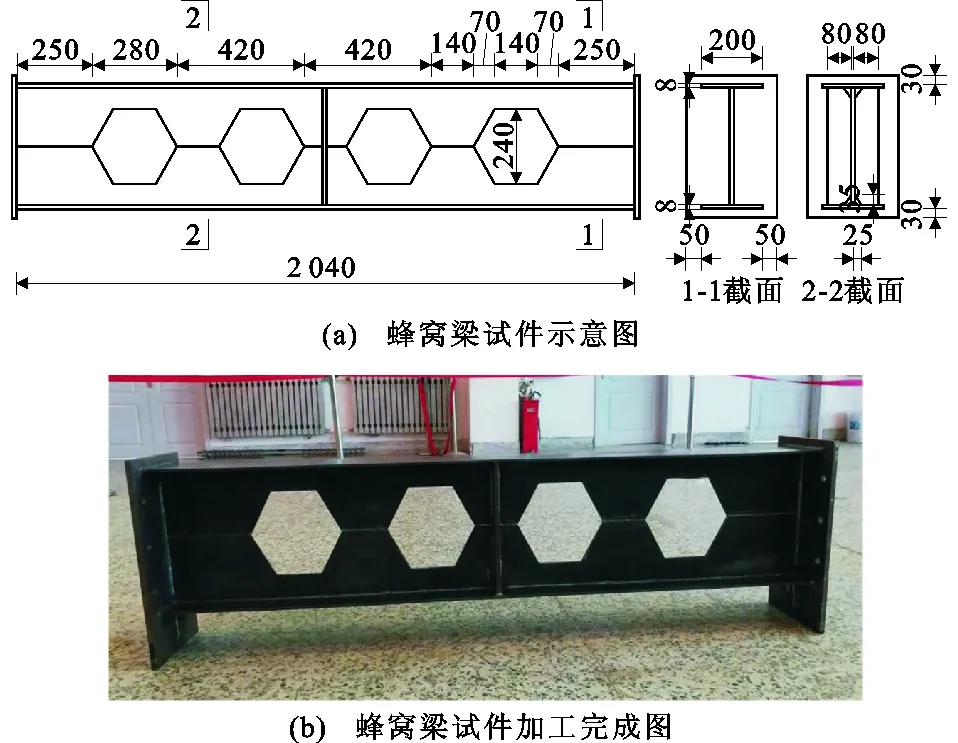

根据《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975—1998)[21]相关规定分别从型钢的腹板和翼缘切割取出,测定方法根据《金属材料:室温拉伸试验方法》(GB/T 228—2010)[22]中的规定执行材性试验。

根据从拉力机上读取的屈服荷载与极限荷载,电阻应变片测量得到的试件屈服应变εy,以及实测的试件截面面积,计算得到材料的屈服强度fy、极限强度fu、弹性模量E、伸长率δ,材性试验结果如表2所示。

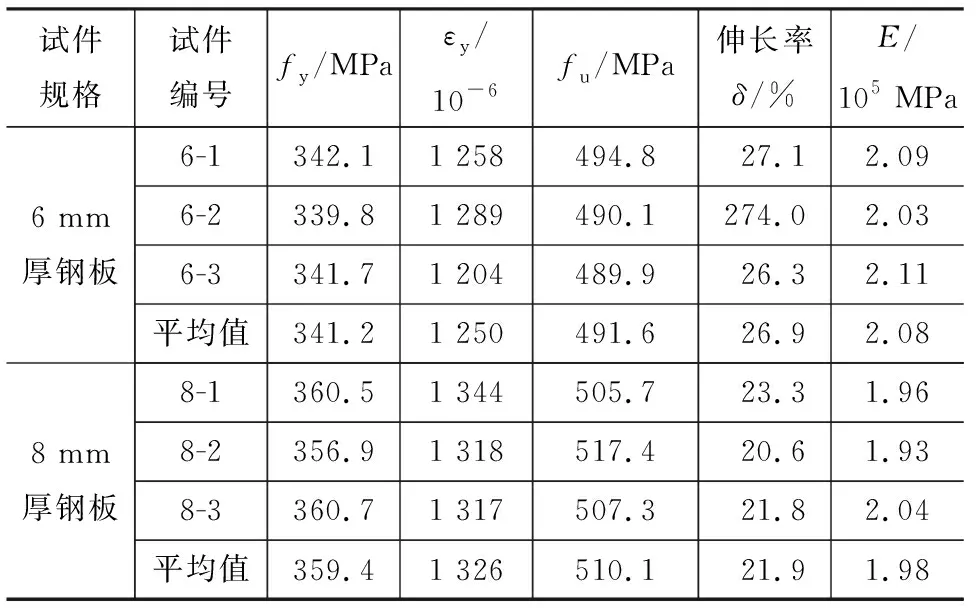

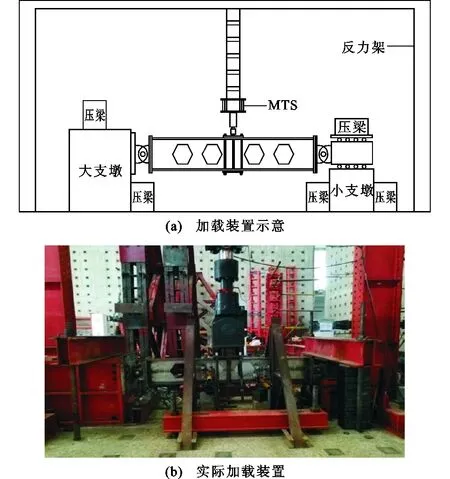

1.3 试验装置及测试内容

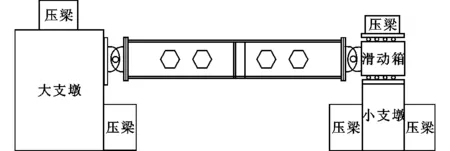

试验在沈阳建筑大学结构工程实验室进行。试验加载装置如图2所示。试验装置主要由1 000kN的MTS液压伺服作动器、支墩、反力架、侧向支撑和压梁等组成。试验通过1 000 kN的MTS液压伺服作动器在蜂窝梁跨中位置处施加低周往复荷载,作动器固定于1 000 kN反力架上。

表2 钢材力学性能Tab.2 Mechanical Properties of Steel

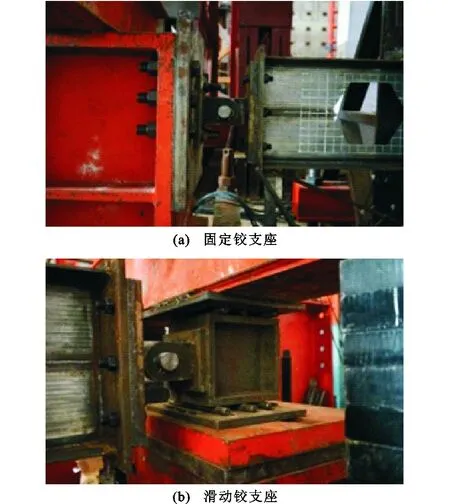

试验的蜂窝梁为简支梁,为了保证试验过程中梁不发生上下移动,同时又保证蜂窝梁可以有效地转动,设计了3个单向铰和1个滑动箱作为支座,支座连接如图3所示。试件左侧端板通过高强度螺栓与铰装置连接并与固定支墩连接形成不动铰支座。试件右侧端板通过高强度螺栓与铰装置连接并与滑动箱连接形成滑动铰支座,滑动箱上下各放置3根滚轴,下方设计带凹槽的板件放置于固定的支墩上。试验现场装置如图4所示。

为保证在加载过程中试件不会出现平面外失稳,在试件两侧各设置了一对侧向支撑来保证整体稳定性。

试验需要测量的内容包括:

(1)蜂窝梁跨中加载点处的荷载-位移曲线。

(2)蜂窝孔洞周围以及孔间腹板的应力分布情况。

(3)钢梁翼缘不同截面处的应力分布。

(4)蜂窝梁的腹板平面外位移。

(5)蜂窝梁的变形情况及破坏形态。

1.4 加载制度

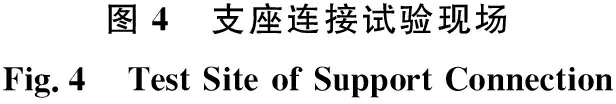

试验通过MTS液压伺服作动器在试件跨中位置施加低周往复荷载,根据《建筑抗震试验规程》(JGJ/T 101—2015)[23]中的规定,拟静力试验的加载程序应采用荷载-变形双控制的方法。试验的具体加载步骤如下:

(1)预载阶段,正式开始加载之前,首先进行预加载,预加载荷载取值约为极限荷载的10%。预载后试件各部位紧密接触,进入正常的工作状态,保证荷载和变形区域稳定,检验全部试验装置的可靠性,检验全部观测仪表工作是否正常。然后分级卸载至0,并记录各仪表的初值。

(2)正式加载采用荷载-位移控制法,加载分2个阶段,在弹性阶段以荷载控制加载,以20 kN为级差控制循环加载至弹性极限状态,每级循环1周。当试件屈服后,以屈服位移的整数倍控制加载,每级循环2周,直至试件破坏或承载力达到极限荷载的85%以下停止加载。加载卸载速度保持一致,加载过程由计算机控制,加载制度如图5所示,其中,P为荷载,Δ为位移,N为循环次数,Δy为屈服位移。

2 试验现象

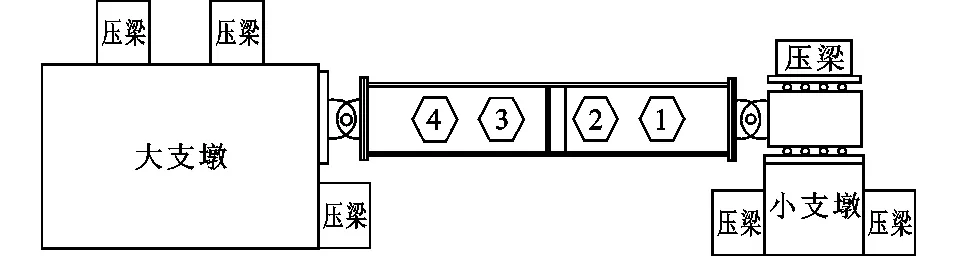

为了方便地描述蜂窝梁各孔洞和孔间腹板的变形情况,对蜂窝梁的孔洞进行编号,如图6所示。

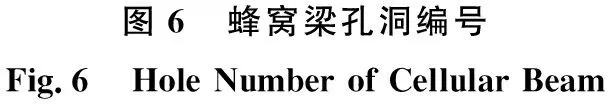

对于试件FWL-1,加载初期试件处于弹性阶段。当荷载增加至94.24 kN(拉)时,孔3的左下角处应变值达到1 725×10-6,根据材性试验结果可知此处孔角已经屈服;当荷载增加至220 kN(拉)时,跨中位置荷载-位移曲线拉方向出现拐点,试件开始进入弹塑性阶段,此时跨中位移为3.12 mm,此后采用该位移的整数倍控制加载。位移荷载增加至2倍屈服位移时,孔角位置处均已经屈服,并且应变较大。当加载至3倍屈服位移时,此时已达荷载峰值点304.11 kN(拉),持续增加至4倍屈服位移时,从腹板处各测点应变值看出孔间腹板全截面进入屈服状态,4号孔左上角、左下角都出现了明显的屈曲现象,该级荷载循环至第2圈时,荷载下降至250.86 kN,4号孔左下角出现裂缝,荷载下降到峰值荷载的85%以下,试件破坏。试件的最终破坏形态为孔间腹板产生S形变形和4号孔左下角出现裂缝,腹板连接焊缝位置并未出现破坏现象,翼缘也未屈服。试件FWL-1的最终破坏情况如图7所示。

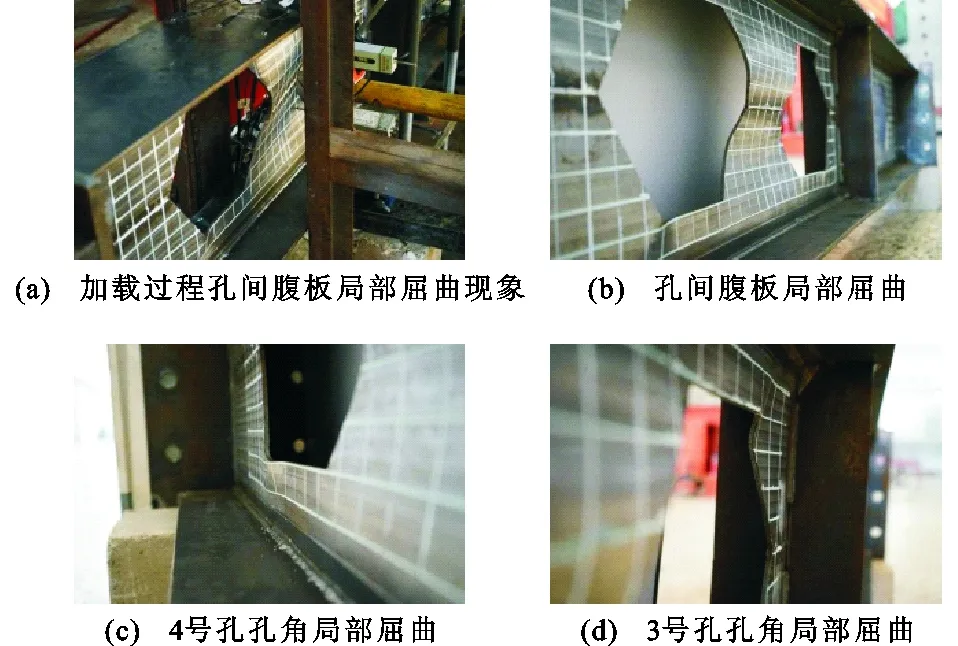

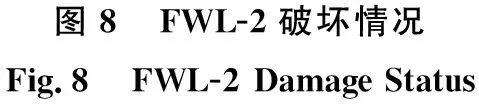

对于试件FWL-2,加载初期试件处于弹性阶段,当加载增加至120 kN(拉力)时,孔角3的左下角处应变值达到1 655×10-6,孔角位置已经屈服,但试件仍处于弹性阶段,直至加载至200 kN时,蜂窝梁试件进入了弹塑性阶段,此时跨中位移为2.6 mm,以该位移的整数倍控制加载。随着位移荷载持续增加至2倍屈服位移时,4号孔右下角受压位置处腹板出现了局部屈曲现象,但此时屈曲现象不太明显,当位移荷载持续增加至3倍屈服位移时,4号孔的右下角和3号孔的左上角附近都产生了局部屈曲现象。当位移荷载作用至3倍屈服位移的第2圈拉方向时,荷载达到了试件的峰值荷载250.74 kN。继续增加位移荷载至4倍屈服位移时,4号孔的左下孔角和左上孔角也出现了明显的鼓曲现象,该级荷载循环至第2圈时,荷载下降至206 kN,荷载下降到峰值荷载的85%以下,试件破坏。试件的最终破坏形态为孔间腹板产生S形变形,焊缝位置并未出现破坏现象,孔角未出现撕裂现象,翼缘也未达到屈服状态。试件FWL-2的最终破坏情况如图8所示。

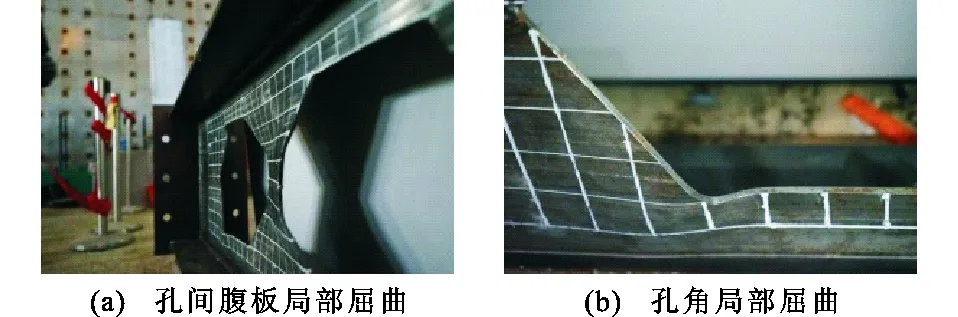

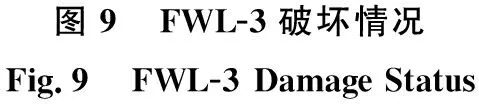

对于试件FWL-3,加载初期加载点荷载-位移曲线为过原点的直线,试件处于弹性阶段。当荷载达到102 kN时,4号孔的左上孔角进入屈服状态,试件依旧处于弹性阶段。当加载至160 kN时,蜂窝梁试件进入弹塑性工作阶段,此时跨中位移约为2.3 mm,此后采用该位移的整数倍控制加载。随着位移荷载持续增加至2倍屈服位移时,4号孔右下角受压位置处腹板出现了局部屈曲现象。随着荷载的反复作用,鼓曲现象越来越明显,但屈曲位置仅限于4号孔的右下角位置。当位移荷载增加至3倍屈服位移时,孔间腹板的屈曲范围扩大至3号孔和4号孔孔间腹板,随着荷载的往复作用,孔间腹板反复屈曲,很快达到试件的峰值荷载234.82 kN。此后随着荷载的持续加载,孔间腹板局部屈曲现象越来越严重,承载力逐渐下降。当位移荷载增加到4倍屈服位移时,荷载下降到峰值荷载的85%以下,试验结束。最终试件破坏现象为孔间腹板局部破坏,并未出现焊缝破坏现象,孔角也未出现撕裂现象。试件FWL-3的最终破坏情况如图9所示。

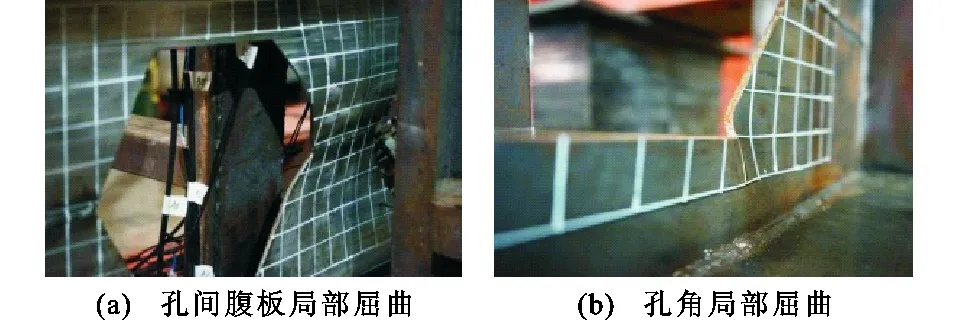

对于试件FWL-4,荷载控制加载阶段试件处于弹性阶段。当荷载达到92 kN时,3号孔右上孔角处应变首先达到屈服状态。当荷载加至140 kN时,蜂窝梁试件进入弹塑性工作阶段,此时跨中位移约为2 mm,此后采用该位移的整数倍控制加载。当位移荷载增加至2倍屈服位移时,4号孔右下角受压位置处腹板出现了鼓曲现象,随着荷载的反复作用,鼓曲现象越来越明显。当位移荷载增加至3倍屈服位移时,3号孔和4号孔孔间腹板屈曲现象明显,这时荷载达到了该试件的峰值荷载202.18 kN。随着荷载的持续反复作用,两孔之间的腹板几乎全部发生屈曲现象,屈曲呈波浪形,焊缝以上向外凸起,焊缝以下向内凹陷,腹板已经发生平面外失稳,同时靠近加劲肋位置的孔角也出现了明显的屈曲现象,荷载下降到峰值荷载的85%以下,试件破坏,试验结束,此时该试件并未出现焊缝破坏现象,孔角也未出现撕裂现象。试件FWL-4的破坏情况如图10所示。

3 试验结果分析

3.1 滞回曲线分析

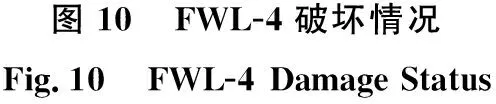

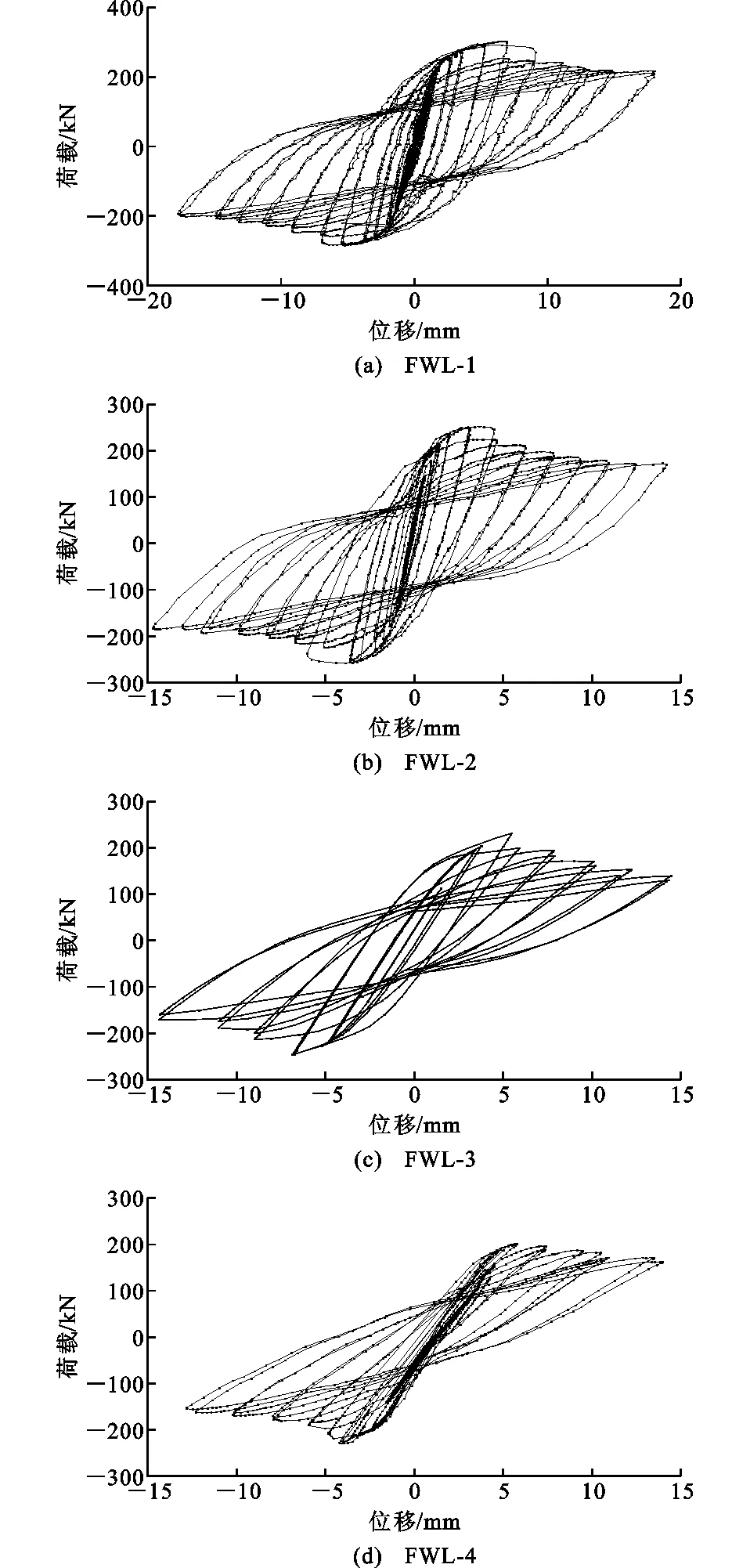

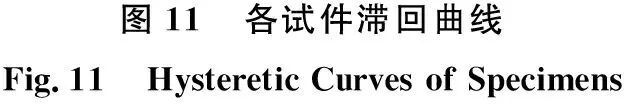

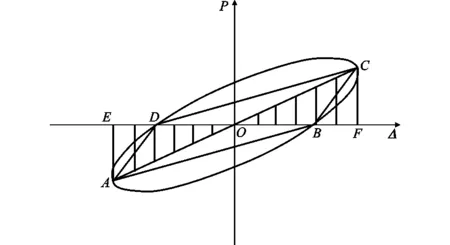

本文试验得到的试件滞回曲线如图11所示。由图11可以看出,荷载控制加载阶段各试件的滞回曲线为过原点的直线。在达到峰值荷载之前,试件曲线均呈梭形,但高厚比较小的蜂窝梁试件FWL-1的滞回曲线饱满程度要明显优于其他3个试件,FWL-4的滞回曲线饱满程度明显最差。在达到峰值荷载之前,随着荷载的增大,腹板局部屈曲越来越明显,蜂窝梁承载能力下降,局部腹板退出工作,滞回曲线出现下降趋势,并且出现不同程度的捏缩现象。高厚比越大的蜂窝梁试件,腹板发生局部屈曲后,随着荷载的持续作用,损伤累积越严重,屈曲范围扩大越迅速,从而造成过多的腹板退出工作。因此,腹板高厚比越大的蜂窝梁试件滞回曲线下降段出现越快,饱满程度越差,耗能能力越差。

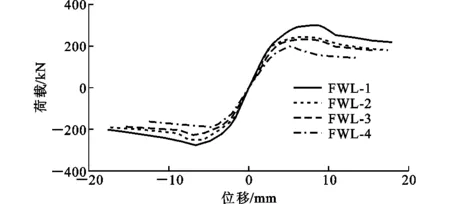

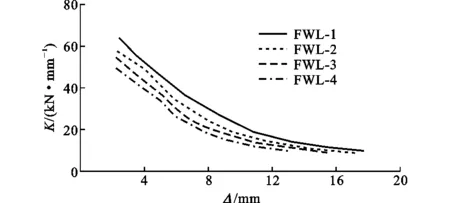

3.2 骨架曲线分析

各试件的骨架曲线如图12所示。由图12可以看出:

(1)4个试件在往复荷载作用下均经历了弹性阶段、弹塑性阶段和破坏阶段3个阶段。FWL-1的初始刚度最大,试件FWL-4的初始刚度明显低于前3个试件,说明随着腹板高厚比的增大,试件的初始刚度越来越低。

(2)腹板高厚比对蜂窝梁的承载能力有较为明显的影响,腹板高厚比由65变化至85时,4个试件的最大承载能力依次为304.11,250.74,234.82,202.18 kN,试件FWL-2,FWL-3,FWL-4的承载能力相对试件FWL-1分别下降17.55%,6.35%,13.9%,这说明腹板高厚比越大,蜂窝梁的承载能力下降越明显。

(3)随着腹板变薄,腹板越来越容易发生局部屈曲,局部屈曲发生后,发生局部屈曲的部位会退出工作,从而导致蜂窝梁的承载能力迅速下降,所以随着腹板高厚比的增大,试件达到峰值荷载后的下降速率越来越大。

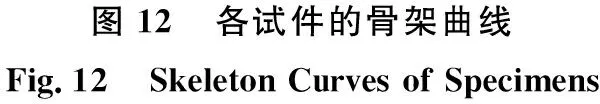

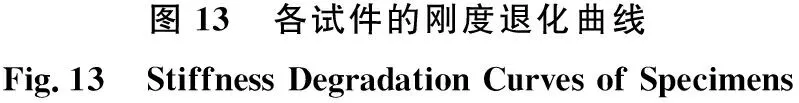

3.3 刚度退化分析

本文采用割线刚度来描述结构刚度的变化过程,其刚度K计算公式如下

(1)

式中:PA,PB为各级循环加载时的正、反方向峰值点荷载;ΔA,ΔB为峰值点荷载各自对应的正、反方向位移。

通过计算所得各试件的刚度变化曲线如图13所示。由图13可以看出,腹板高厚比越大,蜂窝梁的初始刚度越小。在低周往复荷载作用下,蜂窝梁的刚度会随着位移的变大而逐渐降低,FWL-4的这一现象最为明显。这是由于试件屈服后会很快出现局部屈曲现象,腹板高厚比越大,则腹板发生局部屈曲后变形越迅速,导致试件的承载能力下降越快,位移增大速率小于荷载的降低速率,从而造成刚度退化明显。当试件屈曲后达到一定程度时,试件的刚度退化速率就会又趋于平缓,这是由于此时试件的刚度本身就很小,并且由于加载装置和支撑装置的保护作用,试件的变形不会无限地增大下去,试件又达到屈曲后新的平衡状态,因此刚度退化趋于平缓。

3.4 延性分析

本文采用位移延性系数作为试件的延性指标,来研究蜂窝梁及其组合梁的延性变化规律。位移延性系数一般用μ来表示,它是结构或者构件的极限位移与屈服位移的比值,计算公式如下

(2)

式中:Δu为结构极限位移,通常取骨架曲线中极限承载力下降到85%时的位移。

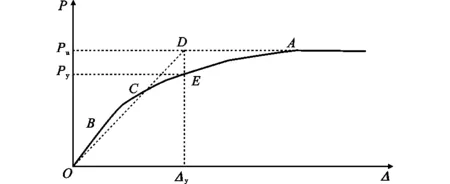

通过骨架曲线可以看出,试件并没有明显的屈服点。目前应用最广泛的屈服位移获取方法是几何作图方法,几何作图方法也分多种[24],本文采用几何作图法中的等面积法,具体操作方法见图14,其中,Pu为极限荷载,Py为屈服荷载。首先在试件骨架曲线峰值荷载A点处做一条平行于横坐标的直线,然后过原点O做一条割线交骨架曲线于点C,交过A点的平行线于点D,最后沿D点做一条垂直于横坐标轴的直线交骨架曲线于点E,使图形ADCA的面积与图形COBC的面积相等,此时E点就可以认为是试件的屈服点位置,其所对应的位移即为试件的屈服位移[24]。极限位移的选取根据试验试件的破坏形式具体情况具体分析。一般情况下极限位移取荷载下降到峰值荷载的85%时所对应的位移,但是一些结构破坏时的荷载并未达到峰值荷载的85%以下,此时可以选取峰值荷载对应的位移作为极限位移[25]。

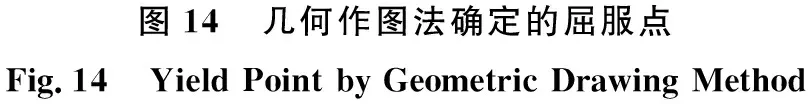

根据上述方法取得各试件的屈服位移和极限位移,对应的屈服荷载和极限荷载以及通过计算所得到的延性系数如表3所示。

表3 试件延性系数Tab.3 Ductility Coefficients of Specimens

由表3可以看出,各试件的延性系数均在2.5以上,FWL-1的延性系数超过了3,说明高厚比越小的蜂窝梁试件延性越好,即腹板高厚比较小的蜂窝梁屈服后的变形能力和承载力均能保持在较好的状态。FWL-4的延性系数仅为2.77,这是由于试件屈服后蜂窝梁的变形和荷载下降幅度较大,导致延性较差。这说明腹板高厚比过大时,试件屈服后的变形能力会过多削弱,并不适合继续承受地震荷载。因此,为了保证蜂窝梁在屈服后还具备较大的塑性变形能力,使试件不至于迅速丧失承载能力,需要保证蜂窝梁腹板高厚比不要过大。

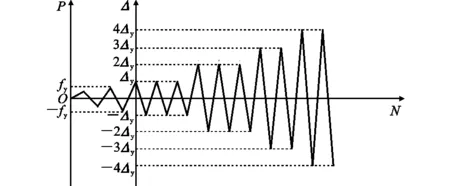

3.5 耗能能力分析

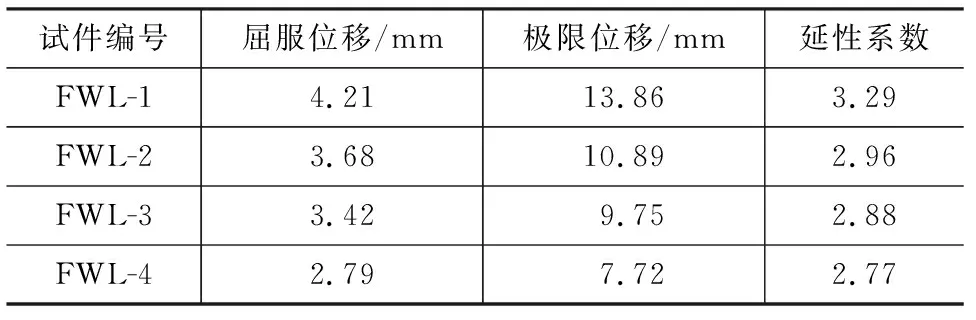

根据《建筑抗震试验规程》(JGJ/T 101—2015)以及前人的研究经验[25-26],本文采用能量耗散系数E′和等效黏滞阻尼系数he来衡量构件的耗能能力。能量耗散系数和等效黏滞阻尼系数的计算简图如图15所示。

he的计算公式为

(3)

式中:SABCDA为试件循环1周所耗散的能量;SΔOEA,SΔOFC为试件所吸收的能量。

能量耗散系数E′为试件在一个滞回环的总能量与试件弹性能量的比值,定义为

(4)

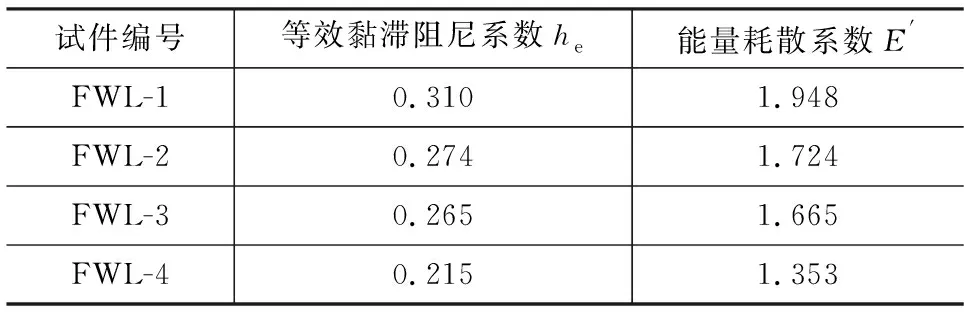

根据公式(3),(4)计算出的蜂窝梁试件等效黏滞阻尼系数he和能量耗散系数E′如表4所示。

表4 各试件耗能能力参数值Tab.4 Energy Dissipation Capacity Parameters of Each Specimen

由表4可以看出:随着腹板高厚比变大,构件耗能能力逐渐降低,说明减小腹板高厚比可以有效地提升蜂窝梁试件的吸能、耗能能力。本文试件高厚比分别为65,75,80和85,高厚比数值均较大,且4个试件均发生了局部屈曲破坏现象,局部屈曲导致蜂窝梁局部位置大面积的腹板退出工作,从而导致滞回曲线饱满程度变差,曲线出现了不同程度的捏缩现象,滞回环面积减小,吸能、耗能能力较差。

4 结 语

(1)高厚比越大,蜂窝梁孔间腹板局部屈曲现象越严重,腹板产生较大的局部屈曲后,应力集中的孔角和焊缝位置不发生破坏,所以孔间腹板局部屈曲破坏是高厚比较大蜂窝梁的主要破坏形式。

(2)蜂窝梁腹板局部屈曲对蜂窝梁滞回性能影响显著,随着腹板高厚比的增加,蜂窝梁试件的承载能力、延性、刚度、耗能能力等均会出现不同程度的下降,且高厚比越大下降程度越明显。

(3)高厚比越大的蜂窝梁腹板越容易产生局部屈曲变形,随着屈曲范围迅速增大,导致试件整体产生较大的塑性变形,不能继续承受荷载作用而破坏。因此,蜂窝梁应该严格限制腹板高厚比。