LF2/LD7铝合金管板高频感应钎焊工艺研究

2018-09-12

(南昌航空大学 焊接工程系,南昌 330063)

现代工业中铝及铝合金的焊接方式很多,包括浸沾钎焊、真空钎焊、保护气氛钎焊、熔化焊和搅拌摩擦焊等。在 LF2/LD7异种铝合金管板焊接时,上述焊接方式会出现焊接操作复杂、焊接成本高、焊接接头强度低、寿命短等问题[1—12]。高频感应钎焊具有高效、控制精确、低污染等特点,是一种环保型钎焊方法[13]。高频感应加热钎焊充分利用局部感应电流产生焦耳热对工件加热,连接高强度部件,高频加热可以减少工件变形,降低或消除工件接头烧损,并且小件管板结构的高频感应钎焊的焊接过程具有可视性[14—16]。高频感应加热钎焊是一项传统的钎焊技术,在生产中的许多方面都有运用,目前对异种铝合金的高频感应钎焊焊接研究比较少,尤其针对 LF2/LD7异种铝合金的高频感应钎焊研究[17]。异种铝合金高频感应钎焊研究,为实际焊接生产 LF2/LD7异种铝合金部件焊接工艺参数提供理论数据。

1 材料及方法

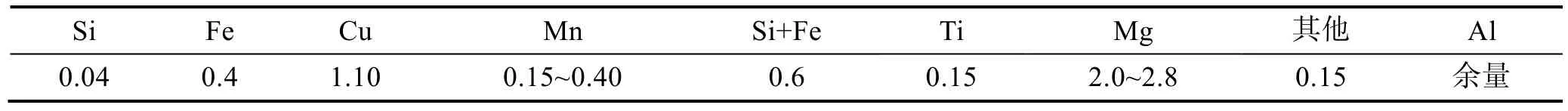

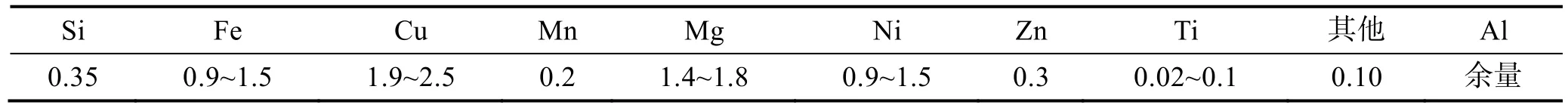

LD7板厚度为5 mm,孔直径为9.8 mm,管外径为9.6 mm,内径为8.6 mm。母材LF2铝合金管化学成分见表1,LD7铝合金板化学成分见表2。

表1 LF2铝合金化学成分(质量分数)Tab.1 Chemical composition of LF2 aluminum alloy (mass fraction) %

表2 LD7铝合金化学成分(质量分数)Tab.2 Chemical composition of LD7 aluminum alloy (mass fraction) %

钎料YX-110为Al-Zn-Ag-Ni合金,丝状自钎剂钎料,含有质量分数为20%的Al,0.55%的Ag,0.45%的Ni,余量为Zn。钎剂QJ201去氧化膜能力强,熔点低,适合高频感应钎焊,因此,采用 QJ201作为试验钎剂。试验通过控制电流I,加热时间t,确定最佳工艺参数,并添加碳棒辅助感应加热试验,获得不同参数钎焊接头,制备金相试样,观察分析焊接参数对微观组织的影响,腐蚀剂采用Keller试剂,其中 H2O∶HNO3∶HCl∶HF=95.0∶2.5∶1.5∶1.0。测试微观硬度,分析钎焊接头硬度分布,测试参数为加载载荷100 g,加载时间10 s。

2 结果及分析

2.1 高频感应电流对钎焊接头微观组织的影响

LD7铝合金板上表面到感应线圈距离D=7 mm、加热时间t=100 s,改变电流I,得到钎焊接头的微观组织见图1。高频感应电流对微观组织有明显影响。钎焊接头正面组织低熔共晶体比接头反面组织少,原因是集肤效应在接头正面产生的感应电流大,产生的热量多,有更大机会生成低熔共晶体,并且在钎焊接头正面存在未钎透现象。分析认为,较大电流产生的感应电流同样增大,由Q=I2Rt(焦耳)可知,产生的热量多,并且单位时间热量输入大,因此,钎料与钎剂几乎同步熔化,这将抑制钎剂去除氧化膜的作用,以至于钎料很难流动、润湿钎缝,出现未钎透现象,在钎缝中存在不同的缺陷,电流I=28 A时,仅存在气孔缺陷,电流I=30 A时,既存在气孔缺陷又存在未钎透。

图1 电流对接头显微组织影响Fig.1 Effect of current on microstructure of joint

2.2 加热时间对钎焊接头微观组织的影响

LD7铝合金板上表面到感应线圈的距离D=7 mm、感应电流I=28 A,改变加热时间t得到钎焊接头的显微组织见图2。加热时间t增加,晶粒大小没有明显变化,组织间低熔共晶体数量变化不大,但有明显增加的趋势。钎焊接头正面组织比反面组织晶粒粗大,但正面低熔共晶体的数量比反面少。由此可知,改变感应加热时间t,对接头组织的影响不大。

图2 加热时间对钎焊接头的影响Fig.2 Effect of heating time on brazing seams

2.3 碳棒辅助对钎焊接头微观组织的影响

LD7铝合金板上表面到感应线圈的距离D=7 mm、感应电流I=28 A、加热时间t=140 s,获得钎焊接头与同参数下添加碳棒辅助获得钎焊接头的微观组织,如图3所示。当添加碳棒辅助钎焊时,接头钎焊微观组织晶粒细小,低熔共晶体数量较多,并且添加碳棒辅助时钎焊接头的正面组织晶粒比接头反面组织晶粒粗大,正面组织低熔共晶体的数量比反面组织低熔共晶体少。碳棒辅助改善了感应电流的分布,使管板结构受热较均匀,钎焊接头晶粒细小,低熔共晶体的含量增加。

图3 碳棒辅助对钎焊微观组织的影响Fig.3 Effect of carbon-rod assistance on brazing microstructure

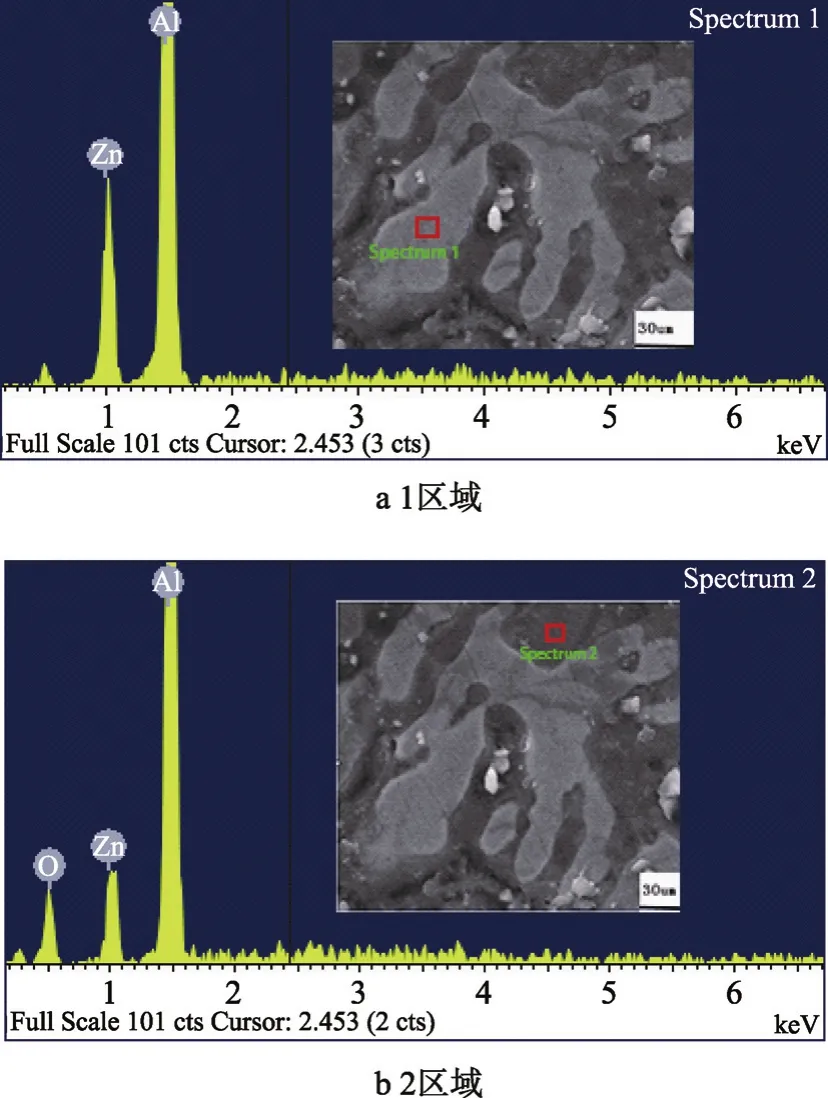

对在电流I=35 A、加热时间t=90 s、LD7板上表面到感应线圈的距离D=7 mm的条件下,添加碳棒辅助的试样进行能谱分析。EDS元素分析钎缝组织两种明显不同相的元素组成,如图4所示,分别选择a中1区域和b中2区域。

图4 钎缝区域EDS元素分析结果Fig.4 EDS element analysis results of brazing seam area

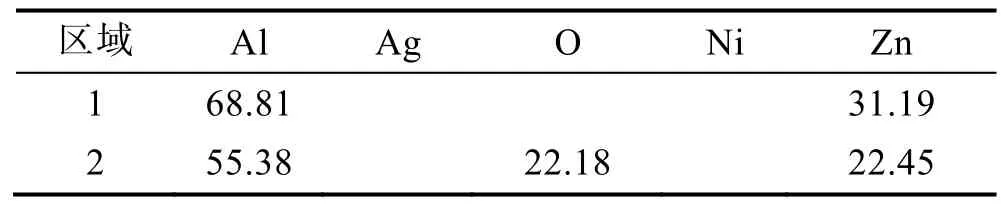

表3 EDS元素分析结果(质量分数)Tab.3 Element analysis results of EDS area(mass fraction) %

EDS元素分析结果见表3,1, 2区域元素成分差异明显,1区域铝元素的质量分数(68.81%)高出2区域铝元素(55.38%)13.43%,1区域锌元素的质量分数(31.19%)高出2区域锌元素(22.45%)8.74%,变化最显著的是氧元素,1区域不含氧元素,而2区域含氧元素的质量分数高达22.18%。对比含有质量分数为20%的Al,0.55%的Ag,0.45%的Ni,余量为Zn的钎料YX-110,1区与2区锌含量均低于钎料锌含量,可推测锌含量对钎缝区硬度影响不大。

2.4 工艺参数对接头显微硬度的影响

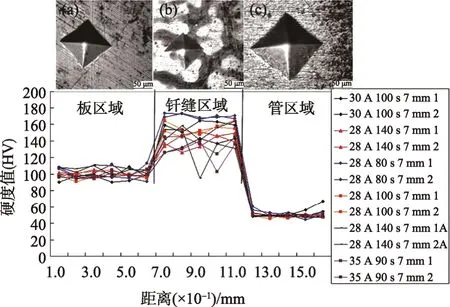

高频感应钎焊参数:固定距离D=7 mm,控制电流大小和高频感应时间获得不同焊接接头,在400倍显微镜下观察到的压头压痕,如图5所示,a为LD7铝合金板材,b为钎缝区域,c为LF2铝合金管材。在相同倍率下,明显能看出LF2铝合金压痕明显大于LD7铝合金压痕,LD7铝合金压痕大于钎缝区域压痕,根据压痕大小可以定性判断显微硬度:LF2<LD7<钎缝区域。

图5 接头显微硬度分布Fig.5 Microhardness distribution of joints.

固定距离D=7 mm,改变电流和加热时间获得不同参数下钎焊接头,每个接头选择两个不同区域进行显微硬度测试(1A, 2A代表添加碳棒辅助的1,2两不同区域),各区域显微组织硬度见图 5。其中,LD7铝合金板材区域组织硬度在HV90~HV110;LF2铝合金管材区域组织硬度在HV40~HV50;而钎缝区域硬度明显增高,钎缝区域组织硬度在HV130~HV170左右,钎缝区域组织硬度是 LD7铝合金板材区域组织硬度的1.4倍,是LF2铝合金管材区域组织硬度3倍多。钎缝区域硬度随加热时间变化明显,相同电流大小,加热时间越大,钎缝区域组织硬度越小。工艺参数为电流I=28 A、加热时间t=80 s、LD7板上表面到感应线圈的距离D=7 mm时,钎缝区的平均硬度值最大,硬度最大值为HV173.2,最小硬度值为HV165.9;添加碳棒辅助,钎缝区硬度值出现了很大的波动,最大硬度值为HV153.3,最小硬度值为HV102.8。

电流I=28 A、加热时间t=80 s、LD7板上表面到感应线圈的距离D=7 mm时,高频感应钎焊能够获得最高硬度值的钎缝,添加碳棒辅助后组织硬度降低,碳棒辅助使组织产生了大量的低硬度低熔共晶体,而低熔共晶体大小不一、分布不均,因此显微硬度波动较大,且硬度较低。

3 结论

1)LF2/LD7异种铝合金管板结构高频感应钎焊,最佳工艺参数如下:LD7铝合金板表面到感应线圈的距离D=7 mm,电流I=28 A,加热时间t=80~140 s。

2)当工艺参数为:LD7铝合金板表面到感应线圈的距离D=7 mm,电流I=28 A,加热时间t=80~140 s时,钎焊接头的钎缝正反面钎料填缝均匀。当电流I=35 A,其他焊接参数不变时,添加碳棒辅助可以改变管板形貌,明显降低管烧损程度。

3)延长加热时间、增大电流值以及添加碳棒辅助,组织低熔共晶体含量增多,晶粒细小,钎缝组织的显微硬度高于母材的硬度。