不同截形麻花钻切削性能的研究

2018-09-10白海清

沈 钰, 白海清

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

在机械生产中,麻花钻是最为常见的孔加工刀具之一。螺旋槽作为麻花钻的基本结构,其形状和大小对主切削刃的形状及钻头的切削性能都有着直接影响,同时也影响着麻花钻容屑、排屑能力及自身的强度和刚度。随着各种新型难加工材料的广泛应用,现代钻削工艺对于钻头的要求也越发提高。在钻头生产中,选择合理的螺旋槽对增强其排屑的流畅性、提高钻孔加工的质量及效率都具有重要意义。

近年来,国内外学者对于麻花钻螺旋槽的成形原理及钻削性能的研究已取得了不少成果。曹昭展等[1]利用圆弧代替麻花钻端截面曲线,建立了螺旋槽径向截形的数学模型;肖思来等[2]基于UG实现了深孔麻花钻变参数螺旋槽三维实体模型的建立;Beju L D等[3]提出了一种采用标准化锥形砂轮生成不同螺旋槽的建模方法;孙业荣等[4]基于CAD平台及其二次开发技术建立了麻花钻螺旋槽机床模型及麻花钻螺旋槽加工的三维仿真磨削加工模型,并通过仿真验证了其可行性;李铸宇等[5]提出了一种自动搜索砂轮安装位置、数控加工麻花钻螺旋槽的新方法。

综上所述,目前对于麻花钻螺旋槽的研究多是针对其数学建模及结构成形,而其结构对于切削性能影响的研究相对较少。而在麻花钻的实际制造过程中,为保证螺旋槽曲面的平滑,其径向截形多是由几段相切圆弧连接构成。因此,本文结合实际建立麻花钻螺旋槽径向截形的数学模型。采用有别于过去以螺旋槽端截面截形建模的方法,在螺旋槽的法平面内,根据实际钻头刃沟铣刀轮廓,利用UG软件并基于锥面刃磨法的成形原理,分别以一圆弧、两圆弧及三圆弧建立不同截形的麻花钻模型[6]。且以生成的钻头模型结合DEFORM-3D软件对45钢、不锈钢(AISI304)及钛合金(Ti6Al4V)3种当前应用较为广泛的材料进行仿真加工,并对各组的钻头轴向力与扭矩数据进行对比分析,得出哪种截形麻花钻切削不同金属材料的钻削效果最优。

1 螺旋槽径向截形的模型

根据某刀具厂对于麻花钻的实际制造过程可知,麻花钻螺旋槽径向截形的实际轮廓曲线其实是由多段相切圆弧组成,其目的是为了构成平滑的曲线,避免钻头因热处理而产生裂纹,同时也为了便于钻削加工时切屑的排出。本文通过三段相切圆弧建立了麻花钻螺旋槽径向截形的数学模型,如图1所示。

图1 三圆弧螺旋槽径向截形简图

根据图1可知,圆弧AB、BC相切于点B且与基圆相切。为了便于数学模型的公式推导,故将圆弧CD反向相切圆弧BC于点C,圆弧CD和钻头外圆切于点D。已知钻头半径R,钻芯半厚t,OA与X轴的夹角β1,A、D两点的中心角α,圆弧CD的半径R3。可求出OD与X轴负方向的夹角β2=π-β1-α,其三圆弧螺旋槽数学模型如下[1]

(1)

(2)

(3)

根据上述三圆弧螺旋槽截形的推导延伸可知,当R3=0,β1≠β2时,为两圆弧模型;当R3=0,β1=β2时,为一圆弧模型。通过对麻花钻螺旋槽径向截形的数学建模,为下文建立不同截形麻花钻的三维模型打下了理论基础。

2 不同截形麻花钻的建立

对于不同截形麻花钻的建立,本文采用UG软件以直径10 mm的标准麻花钻进行建模,再保存为STL格式以导入DEFORM-3D软件中进行有限元仿真。

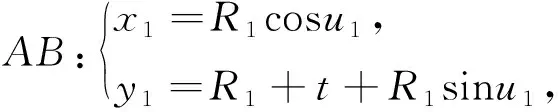

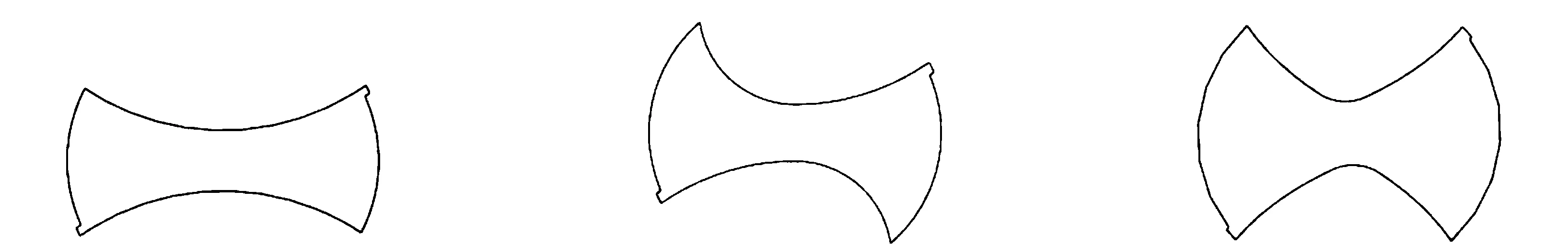

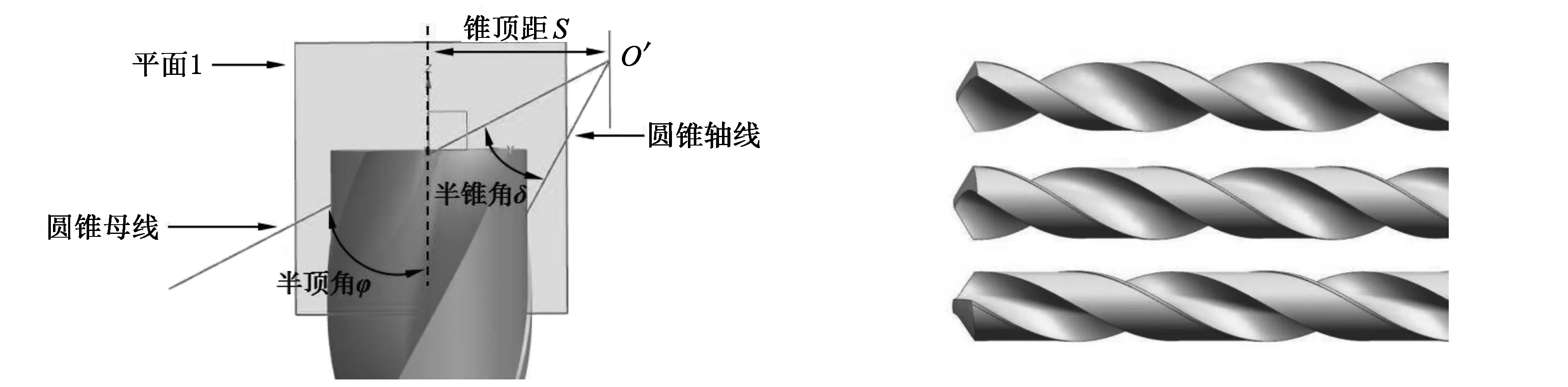

利用UG软件的草绘功能在麻花钻螺旋线的法平面内,根据实际钻头刃沟铣刀轮廓,分别以一圆弧、两圆弧及三圆弧代替螺旋槽的法平面截形扫略生成前刀面,3种不同麻花钻的径向截形如图2所示。基于锥面刃磨法的原理,以一种两面自然相交的方法,如图3所示,通过对半顶角φ、锥顶距S、半锥角δ和旋转角度β0[7]4个刃磨参数的控制,确定麻花钻的主切削刃及横刃,生成麻花钻后刀面,完成麻花钻的三维建模,如图4所示。利用UG软件的测量工具,测量所建麻花钻的几何角度[8],验证其建模方法的合理性,测得的角度值如表1所示。

根据实际钻削加工可知,钻头钻孔的面积等于钻头径向截形面积与螺旋槽的面积之和,且两者是相互矛盾的关系。因此,对比UG生成的麻花钻模型,当钻芯厚度与螺旋角一定时,钻头截形的轮廓曲率变化越大,截形面积越大,生成的麻花钻刃背越厚,越有利提高麻花钻自身的强度和刚度。但在刃背增厚的同时,也缩小了螺旋槽的容屑空间,不利于钻削过程中的排屑。上述建模方法不仅能够生成更加符合实际的麻花钻,且通过对4个刃磨参数的控制也有利于建立不同几何参数的麻花钻,为麻花钻几何参数钻削性能的研究打下了基础。

(a)一圆弧 (b)两圆弧 (c)三圆弧图2 不同螺旋槽径向截形

图3 圆锥面母线和轴线绘制图 图4 不同截形的麻花钻模型

截形直径d/mm芯厚dc/mm锋角2φ/(°)前角γ/(°)螺旋角β/(°)外缘后角αf/(°)横刃斜角ψ/(°)一圆弧100.175d11815.530854两圆弧100.175d1187.430854三圆弧100.175d1188.630854

3 仿真试验及结果分析

3.1 预处理参数设置

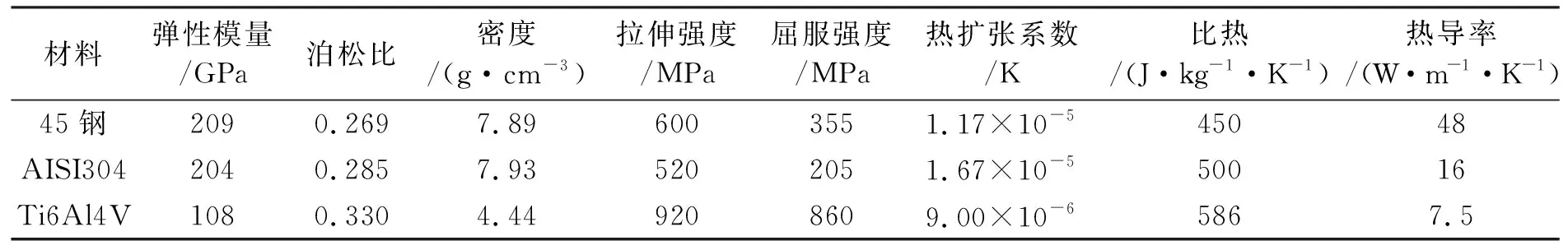

本文的目的是研究不同截形麻花钻切削不同材料的钻削性能,故采用DEFORM-3D软件,设定4组不同切削参数进行仿真加工,具体切削参数如表2所示。刀具材料选用硬质合金,工件材料根据加工的难易程度分别选择45钢、不锈钢(AISI304)及钛合金(Ti6Al4V),各材料的主要性能参数如表3所示。

表2 DEFORM-3D切削参数

表3 45钢、AISI304及Ti6Al4V材料的主要性能参数

利用DEFORM-3D软件中的自适应网格划分(AMG)技术进行网格划分,其目的是为了保证在有限元分析过程中出现的不合格单元形状的网格能够即时重新划分[9]。刀具采用相对网格划分,设置网格数为40 000,size ratio为4;工件采用绝对网格划分,设置最小单位边长小于进给量的1/2,即最小网格尺寸小于单刃进给量,size ratio为10。在边界条件中,设置工件侧面与底面在X、Y、Z方向上的速度均为0,其目的是为固定工件;刀具沿Z方向做进给运动并绕自身轴线旋转。环境温度设为20 ℃;对流系数为0.02 N/(s·mm·℃);定义摩擦类型为剪切摩擦,摩擦系数设为0.6;热传导系数为45 N/(s·mm·℃)。模拟运算总步数5000步,每25步存储1次;求解器采用共轭梯度求解,迭代方法为直接迭代法;刀具磨损模型采用经验公式Usui模型[10],设置参数a为1×10-6,b为855。

3.2 仿真数据分析

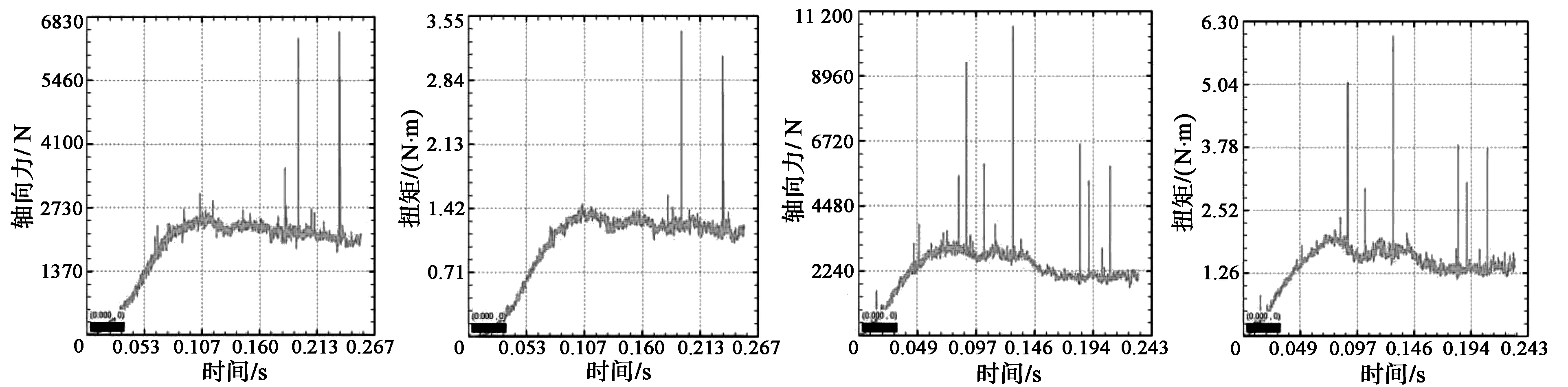

不同截形麻花钻切削钛合金的仿真数据变化趋势如图5所示,其中X轴代表时间(s),Y轴分别代表轴向力(N)及扭矩(N·m)。由图中分析可知,轴向力及扭矩变化趋势先是不断上升,后逐渐趋于平稳,并在平稳阶段内上下波动。分析其原因可能是由于网格即时重新划分时造成仿真过程的不连续和切屑的变形或断裂而引起的。故对其分析数据的采集,可通过选择其变化曲线稳定阶段的数据,去除波动变化较大值,再求其均值。

(a)一圆弧,vc=18 m/min, f=0.16 mm/r (b)三圆弧,vc=24 m/min, f=0.20 mm/r图5 钻削钛合金的轴向力及扭矩变化曲线图

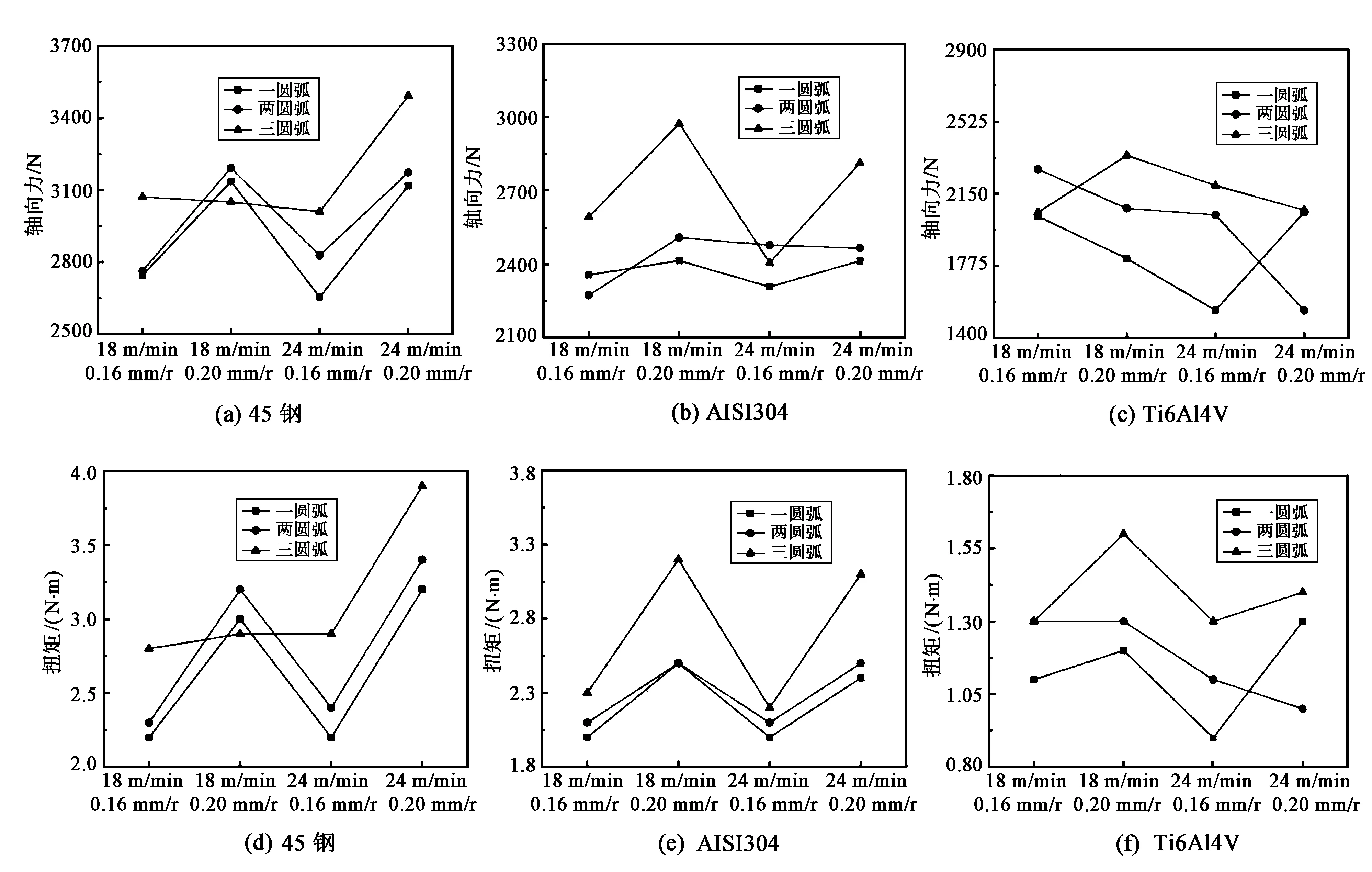

为了更直观了解不同截形麻花钻对3种金属材料钻削工艺性的影响规律,以及各种材料钻削性能之间的差异性,以仿真数据绘制折线图,如图6所示。其中,(a)—(c)代表各材料轴向力的变化规律,(d)—(f)代表各材料扭矩的变化规律。

图6 不同截形麻花钻轴向力及扭矩对比

根据图6分析可知,3种不同截形的麻花钻在钻削加工45钢、不锈钢(AISI304)及钛合金(Ti6Al4V)时,其轴向力与扭矩的变化较为明显,且在不同切削参数下呈波动变化。结果表明,一圆弧截形麻花钻切削3种工件材料的轴向力与扭矩最小,两圆弧次之,三圆弧最小。这是由于钻头的螺旋槽不仅是钻削过程中排屑的通道,同时也是钻头的前刀面。相比其他两种钻头截形,一圆弧麻花钻的前角最大,而麻花钻前角的大小影响着切除材料的难易程度及切屑在前刀面上摩擦阻力的大小。麻花钻的前角越大,主切削刃越锋利,切屑变形越小,降低了轴向力与扭矩,同时也增加了螺旋槽的容屑空间,有利于切屑的排出[11]。但前角过大则会减小钻头的刃背宽度,致使钻头刃口的强度降低,钻削加工时钻头所受弯曲应力大,严重时甚至会出现断刃现象,影响刀具的使用寿命。

4 结 语

根据麻花钻的实际制造过程及钻头铣刀轮廓,利用UG在螺旋槽法平面内生成前刀面。基于锥面刃磨法的原理,以一种两面自然相交的方式,建立了3种不同截形的麻花钻模型,并建立了三圆弧螺旋槽径向截形的数学模型。基于UG所得的钻头模型,并结合DEFORM-3D软件对3种金属材料建立了仿真模型,研究了不同截形麻花钻切削不同材料时的钻削性能,结果表明:

(1)通过钻削过程中轴向力与扭矩变化的对比分析可知,一圆弧截形麻花钻由于其前角最大,钻削3种金属材料时的切削力最小,故钻削性能最佳。

(2)通过建模与仿真试验可知,麻花钻螺旋槽截形的变化可改变其前角的大小。钻头前角越大,越有利于提高钻头的钻削性能,但钻头前角过大,易致使钻头自身的刚度降低,缩短刀具寿命。因此,对于麻花钻螺旋槽的设计应是在考虑包括截面形状及钻削性能等多因素的基础上获得的一个平衡值,而本文研究则为麻花钻螺旋槽截形的设计及对不同金属材料的钻削性能提供了一定的参考依据。