中海油钻井在线实时监测与决策系统建设

2018-09-10岳家平刘书杰耿亚楠谢仁军

岳家平 刘书杰 耿亚楠 谢仁军

(中海油研究总院,北京 100028)

由于作业环境的特殊性,海洋钻完井作业远离陆地,风险较高。传统的钻完井数据传输模式及专家现场技术支持方式存在时效性差、技术方案无法预演等缺点,无法完全满足日益增长的钻完井作业需求。因此,海上钻完井作业面临诸多挑战,主要体现在以下几个方面:

(1) 随着钻完井作业量的迅速增加,钻完井技术队伍和人才资源紧缺,无法在每个作业点进行现场指导。钻完井作业中存在复杂事故发现不及时、现场情况了解不全面、处理措施不当等问题。

(2) 海上钻完井面临深水、深井、高温和高压等复杂井钻井的挑战。目前还难以实现钻前模拟、作业过程监测诊断、事故处理措施预演等全过程的技术保障支持,难以保证重点难点井的作业安全。

(3) 若要实现钻井作业效率的提高,不仅需要多种理论指导,更需要对钻井过程中产生的大量数据资料进行实时传输、保存及分析处理,形成规律性的认识,不断完善和优化钻井工艺技术。目前的钻完井数据传输及管理技术还无法完全满足这一需求。

近年来,现代信息技术在钻井工程中的应用越来越广泛,比如随钻测量工具、钻井工程及风险控制软件等设计都是以现代信息技术为核心技术[1]。面对海上钻完井的诸多挑战,中海油(中国海洋石油有限公司)在信息技术和钻井技术相结合的基础上,建立了一套完善可靠的钻井在线实时监测与决策系统,以加强钻完井作业技术支持和专业化管理,提高作业效率,降低作业风险和成本,最终提升企业竞争力。

1 海上钻井在线实时监测与决策系统的建设内容

1.1 系统建设概况

国外石油公司早已将信息技术大量地应用到钻井指挥与决策中,一些著名石油公司已实现了一体化的数据管理和决策支持信息系统。自1995年开始,国内中国石油大学、胜利油田钻井院等单位也开展了钻井数据采集、处理及远程在线控制等研究工作[2-7]。2005年中海油完成了钻完井数据库,并从2012年开始一直着手钻井在线辅助决策系统的研究与建设。2015年该系统正式上线运行,实现了国内外作业点的钻完井作业实时监测与诊断、钻井过程模拟,从而有效减少了作业事故,缩短了非生产时间。

针对目前海上钻完井作业数据实时传输难、无法设计预演、难以实现远程技术支持等问题,系统利用卫星、微波、光缆实现国内外海上平台间及平台与陆地海量钻完井作业数据的实时传输、共享、保存,并利用中心服务器中的钻完井作业动态模拟器、诊断预测及情景假设模型对数据进行实时高效处理,最后反馈给任意作业点、技术支持中心、分公司及总部,从而实现钻井作业的在线实时监测和决策。

1.2 钻井在线实时监测与决策系统的构成及功能

钻井在线监测与决策系统是以适应钻井业务需求、提高作业效率、保障作业安全、降低作业成本为目的。该系统利用可视化技术、仿真模拟等技术对数据实现可视化和多维表达,并且通过建立智能化分析模型,为钻井施工提供实时辅助决策信息,提高钻井生产时效,减少复杂井况与事故,降低钻井成本,同时积累重要的经验。该系统主要由实时监测系统、设计预演与决策系统和实时监控与诊断系统构成。

1.2.1 在线实时监测系统

在线实时监测系统可实现现场远程数据交换,并设置不同钻井参数的预警值,以便在出现异常情况时发出有效的警告。专家可以在远程终端实时监测和分析现场传输的钻井数据,及时发现异常情况,制定解决方案。

现场数据采集系统将采集到的钻井、录井、固井、设备、地层信息、测井、天气等参数实时传输到中心服务器,经过数据处理后再传输到Web服务器。钻井工程师和专家可以方便地利用IE浏览器访问Web服务器上的实时数据,不受地域和时间的限制。

钻井在线实时监测系统具有如下特点:

(1) 可实时传输现场作业数据,并对其进行图形化显示;通过IE浏览器进行快捷访问,从海上传到陆地中心数据库仅需3 s。

(2) 可设定参数报警值,通过参数报警进行现场提示,以减少复杂情况的发生,从而有效处理复杂井况,缩短非生产时间。

(3) 可利用系统自带和自定义的计算模型,实现ECD(电子俘获检测器)、机械比能、岩屑滑移速度等实时计算,并根据模型显示的数据趋势为现场提供作业指导,提高作业效率。

(4) 可实现实时数据和历史作业数据的导入、导出,便于对已钻井作业数据进行分析及指导后期钻井作业。

(5) 多井分析,对比多口井的作业效率和钻井参数,指导参数优化。

利用该系统,不但可以实现钻井作业的实时监测和参数预警,还可对钻井作业数据进行统计、分析、对比,从而有助于快速掌握现场作业动态、优化钻井参数、减少钻井作业风险,从而提高钻井时效、降低钻井作业成本。

1.2.2 设计预演与决策系统

设计预演与决策系统的核心模块是集成钻井模拟器。其核心模型为温度、压力耦合的钻井水动力学模型,扩展模型包括地层压力预测模型、机械钻速优化模型、井壁稳定模型、钻柱震动模型、摩阻扭矩模型、地质模型、地应力模型等。模拟器可在钻前设计阶段、随钻过程中和特定作业情景下进行钻井动态模拟,以便预知钻井方案和钻井作业过程中的不足。模拟器的模拟内容包括以下2个方面:

(1) 钻前设计和事故处理预演模拟。对钻井方案或复杂事故处理方案进行预演模拟,包括不同性能泥浆、井身结构、固井方案、井眼轨迹、扭矩极限、井控等的模拟和优化,有助于提高钻井设计质量和事故处理效率。

(2) 随钻模拟。在钻井过程中,利用实时钻井数据进行钻井过程中泵压、大钩载荷、井底ECD、摩阻扭矩等关键参数的动态模拟,实时评估钻井质量,用于钻井过程预测和诊断。

1.2.3 实时监控与诊断系统

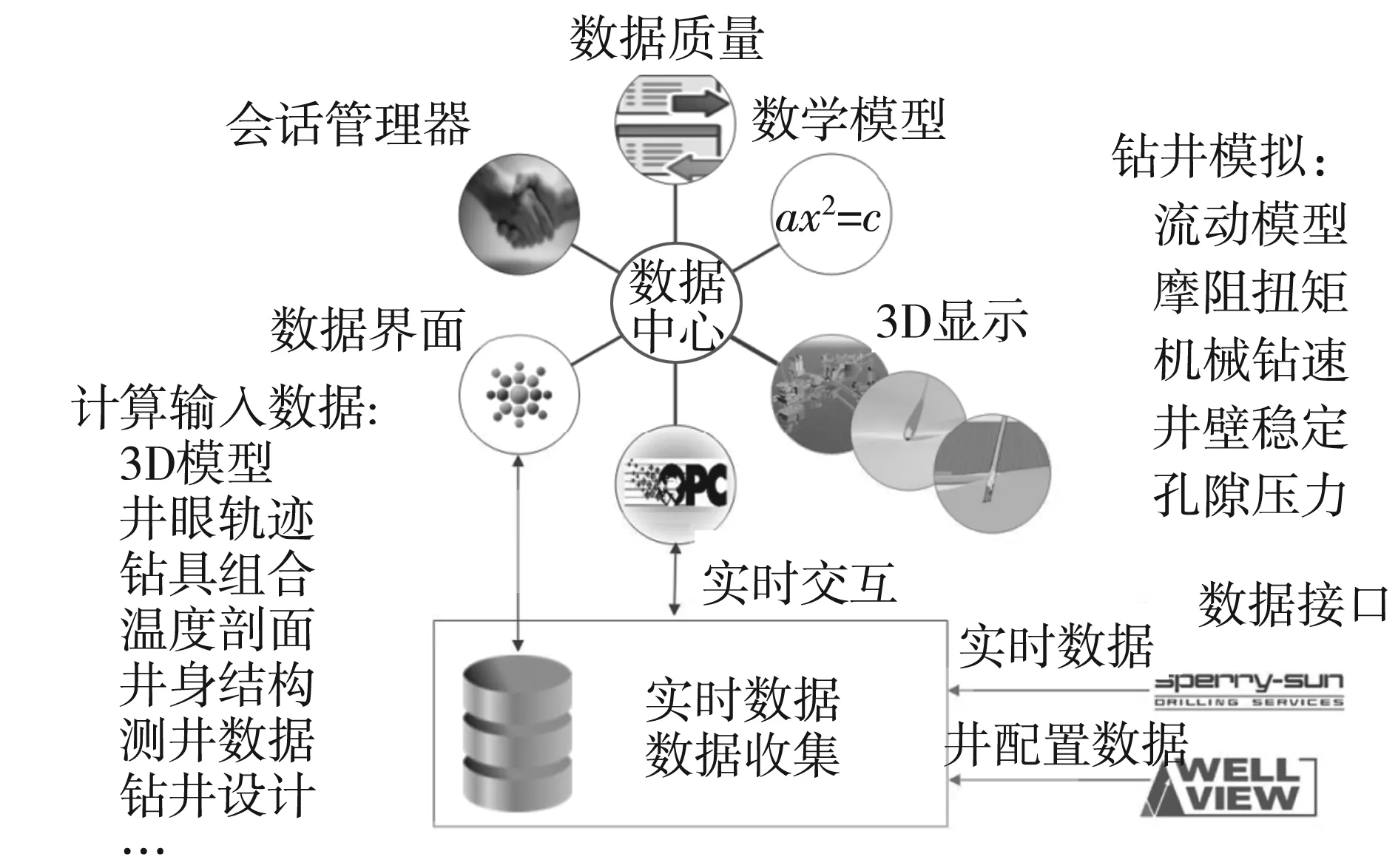

实时监控与诊断系统主要是对实时监控数据与钻井动态模拟实时结果进行综合分析,并将信息展现出来。当实时数据与动态模拟结果出现偏差时,系统将对钻井过程进行监控和诊断,并提示钻井风险。图1所示为钻井实时诊断与辅助决策系统构架。

图1 钻井实时诊断与辅助决策系统构架

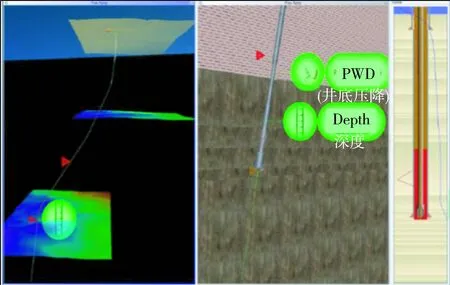

此外,通过实时模拟对钻井过程进行监控和优化,并直接将实时和模拟数据通过三维虚拟井筒显示出来。当出现异常情况时,系统将呼叫、提醒钻井现场。虚拟井筒为钻井和管理者共同参与决策提供信息支持。图2所示为某井3D虚拟井筒模拟结果。

图2 某井3D虚拟井筒模拟结果

利用钻井实时诊断与辅助决策系统,可动态模拟钻井过程,实时监控和诊断钻井过程中可能发生的复杂事故,并为钻井优化和事故处理提供决策支持。该系统有助于提高设计质量和钻井复杂事故识别、处理能力,从而降低钻井风险,提高钻井效率,节约钻井成本。

2 钻井在线实时监测与决策系统的应用

2.1 系统应用概况

自2015年钻井在线实时监测与决策系统上线以来,该系统已在国内外油田300多口井得到了应用。利用该系统,为大位移、深水和高温高压等重点难点井的设计、作业及事故处理提供全过程技术支持,实现了钻前模拟,钻井作业在线监控、诊断与辅助决策全过程在线技术支持。应用结果表明,该系统的应用使钻完井复杂事故降低了20%左右,提高了发现和处理复杂事故的能力,节约了钻完井费用。

2.2 典型应用案例

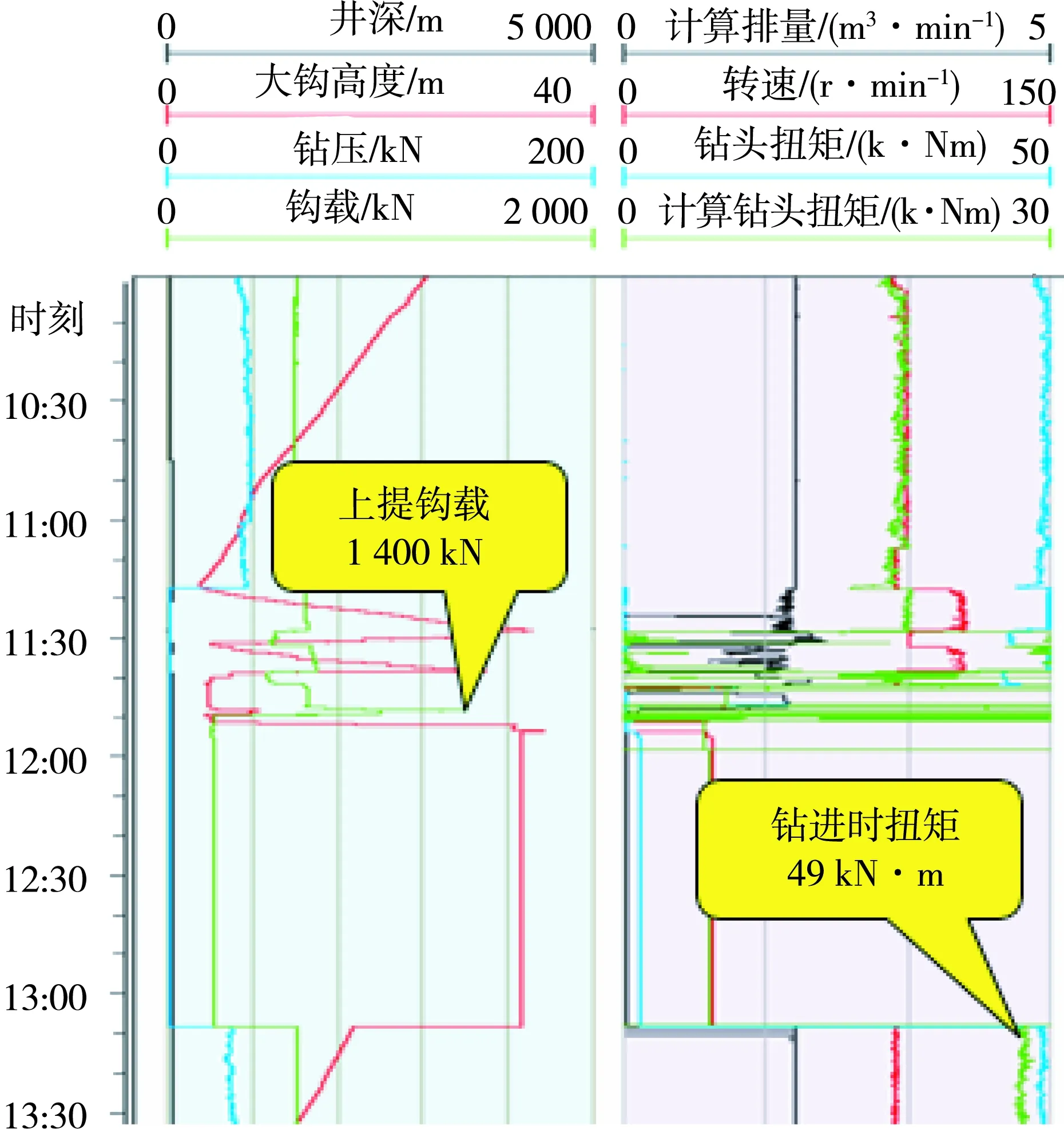

(1) 实时监控与诊断。X1井为大位移井,作业中在121/4"井段(3 750 — 3 600 m)附近倒划眼。图3所示为钻井实时监测对比结果。监测结果显示:在15:43,实测钻井泵压由9 MPa突然增大至9.82 MPa;在15:44,扭矩由18 kN·m突然增大至28.04 kN·m。现场实测泵压和钻头扭矩先后突然偏离了系统实时模拟计算值,系统提示井下可能存在异常情况。

引起该现象的原因是:井壁浸泡时间过长,导致井壁微变形而起钻困难;避台风前3 320 — 3 725 m段没有进行短起下钻,井眼未处理好。

根据系统实时监测结果,专家提出以下建议:划眼时避免定点循环,防止划出新井眼;起钻少提多放,避免卡钻;提高钻井液比重,保持井壁稳定。

图3 钻井实时监测对比结果

采取以上处理措施后,实时监测结果表明:在整个短起下过程中,现场实时监测与系统模拟的钻头扭矩及泵压基本吻合,没有出现异常波动。这证明采取技术措施后,有效改善了井眼状况。通过系统的应用,提前发现了可能存在的复杂情况,避免了因为复杂情况处理不及时可能造成的卡钻事故。

(2) 实时监控与设计预演。X2井为大位移水平井,位垂比和稳斜段井斜较大,同时受地层因素影响,在812"井段钻井作业过程中,现场数据监测结果显示的摩阻扭矩较高。图4所示为钻井过程监控结果。根据监控结果预测,在完井管柱下入过程中可能存在作业风险。在实际刮管作业中,下钻至4 600 m左右时因套管内摩阻较大而无法直接下入。采用系统的设计预演模块对起钻过程中的钩载进行反演。图5所示为套管内摩阻反演结果。通过模拟结果与实测钩载值对比,套管内摩擦系数约为0.36。

为了减小下完井管柱过程中的摩阻,将完井管柱优化为“658"筛管+盲管400 m+封隔器+578"钻杆3 870 m+578"加重700 m+578"钻杆150 m”。利用系统反演的摩擦系数对下完井管柱过程中的钩载进行模拟。模拟结果表明,经过完井管柱优化,管柱下至4 200 m左右时,钩载为54.9 kN,完井管柱能够满足顺利下入要求。完井管柱实际下入作业过程顺利,未出现井下复杂情况。应用该系统,提前预测了未来作业可能发生的复杂情况,并对技术方案进行了设计预演,从而保证了后续作业的顺利实施。

(3) 实时监测与决策支持。某海上深水大位移井X3井,1338"套管下深为1 228 m,在1214"井段钻进过程中出现卡钻事故。现场计划采用爆炸松口方式解卡,但该事故处理措施成功的关键是如何快速、准确地确定卡点位置。现场没有准确有效的卡点模拟预测软件,远程支持中心通过钻井在线实时监测系统实时获取准确的现场管柱提拉实验数据。采用现场传回的实时数据,利用设计预演系统反演套管和裸眼中的摩擦系数为0.20、0.23,并通过卡点分析确定卡点位置在1 490 — 1 545 m段。图6所示为卡点位置预测结果。现场利用预测的卡点位置成功解卡,从而有效地节约了事故处理的时间和成本。

图4 钻井过程监控结果

图5 套管内摩阻反演结果

图6 卡点位置预测结果

3 结 语

钻井在线实时监测与决策系统能够实现钻井作业的实时监测、在线诊断与辅助决策和设计预演,具有较强的实用性和先进性。钻井在线实时监测与决策系统已广泛应用于中海油海内外作业点的钻井作业。该套系统能够在一定程度上减少复杂事故发生概率,提高事故处理能力和钻井作业效率,降低钻井作业成本。应进一步发展钻井在线辅助决策系统,强化其与现有钻完井模拟设计软件的集成,加快系统二次开发,以增强系统功能和应用效果。