浅谈铝合金在专用汽车上的应用

2018-09-10吴茹星王庆国赵飞王仁鹏

吴茹星 王庆国 赵飞 王仁鹏

摘要:专用汽车轻量化已成为国内市场的热点问题,而轻量化材料的应用则是最直接最有效的途径。铝合金以其特有的低密度、耐腐蚀、节能环保等优势,在专用汽车上逐渐大量使用,已成为轻量化的主要材料。本文概述了铝合金在罐式车、厢式车、冷藏车以及零部件上的应用现状、发展前景及方向,提出了目前铝合金应用于专用汽车的难点和解决思路,为汽车用铝合金材料的研究提供了新思路。

随着现代汽车节能降耗要求的不断高涨,安全和环保法规日趋严格,“轻量化”已成为现阶段汽车行业关注的热点,在各类展会及新品推介中,环保、节能且高效的轻量化车辆层出不穷。

高强钢在我国专用汽车上使用最多,其设计水平、工艺制造水平已经基本成熟。而由于铝合金具有密度小、耐蚀性好等特点,且其塑性优良,铸、锻、冲压工艺均适用,故近年来铝合金专用汽车生产在国内快速升温,产量大幅提高。由文献[1]可知,专用汽车质量每减少50kg,每升燃油行驶的距离可增加2km;汽车质量每减轻1%,燃油消耗下降0.6%?1%。从生产成本、质量、材料利用等几个方面比较,铝合金已成为汽车生产不可缺少的重要材料。目前铝合金已成为罐式车、厢式车、冷藏车及零部件上轻量化应用的主要材料。

铝合金在罐式车上的应用

铝合金罐车相对于普通碳钢及不锈钢罐车,不仅能大幅减轻车辆自重,提高运输效率,而且能延长罐体的使用寿命。目前国内罐体成型工艺装备和焊接生产线已经成熟,采用优质高强度铝合金焊接而成的罐体整备质量低,相比碳钢和不锈钢罐体可减重40%,通过减轻车体自重而增加了有效载荷,单次运输的货物质量比传统碳钢罐车多18%?35%(吨位越大,差异越大),空载时可节油20%?30%,满载时单位载荷节能15%,报废后回收率可提高49%,并且耐腐蚀性能力比传统碳钢高70%以上,该特征使得罐体的相关维护成本大幅降低,罐体内部清洁度高,具有很好的节能和环保效果。

如果按照罐式车所用材质比例来看,有10%为碳钢罐,20%?30%为不锈钢罐,而60%?70%为铝合金罐,未来罐式车的走势是全面淘汰碳钢罐[2]。从图1可以看出,铝合金罐车销量正逐年快速増长。从2015年到2016年,铝合金罐车销量增长率达到了100%。表1为罐体常用铝合金性能,5083、5454及5182是目前常用的罐体材料,可用于装载油、汽油、化学制品、水泥和其他致密材料。在经济效益和国家标准的双重压力下,采用铝合金罐体己是罐式车大势所趋。

铝合金在厢式车上的应用

铝合金厢式车主要有铝合金厢式半挂车和铝合金翼开启运输车两大品种。按照车辆铝合金材料使用率大小可分为全铝合金厢式车和钢铝混合厢式车。全铝合金厢式车即车架、厢体均采用铝合金材料制造;钢铝混合厢式车即车辆部分结构采用铝合金材料制造,如厢体采用铝合金材料制造,而车架仍然采用钢材制造。铝合金厢式运输车可用铝合金材料有:铝板材、铝合金型材、铝蜂窝板、铝铸件等。由于铝合金型材强度高、易成型等优点,因此优先使用铝合金型材制造。

采用铝合金制造的厢体自重轻,比同类钢质厢体轻0.8t;强度高,抗涨能力强,装货不易变形,地板可承载叉车装卸货;省维护,无需任何防腐防锈处理,使用寿命长;外观美观,厢体侧板平整,可用于喷涂宣传广告;风阻小,侧板平整能最大限度降低风阻,省油;外观靓丽,无腐蚀无锈迹;密封性好,利用独立的型材结构,无漏水现象。

铝合金厢式车长期以来受到欧美市场的欢迎。铝合金厢式车有多种侧板形式,既可以做成铝合金蒙皮+内衬板的结构,也可以将铝合金与纤维增强复合材料结合,形成复合侧板结构。由于其自重轻、装载空间大、外形美观,且可在表面喷绘广告,在美国市场占据领导地位。集装箱用铝合金型材所使用的合金主要有6061、6082、6351、6005、6063和6060等,其中6061和6082合金占90%以上,亚、美箱型主要用6061合金,而欧洲箱型主要用6082合金[3]。各材料性能如表2所示。

某汽车公司生产的一款名为“铝行者”的厢式车厢体采用全铝合金材料,自重仅6.2t,较钢车减重3t,较同类铝车减重1t,载货平台降低,空间大,厢体扩容8m3,可装载更多货物,且更节油,车辆使用寿命长达10年以上,运营效益显著,样车如图2所示。

铝合金在冷藏车上的应用

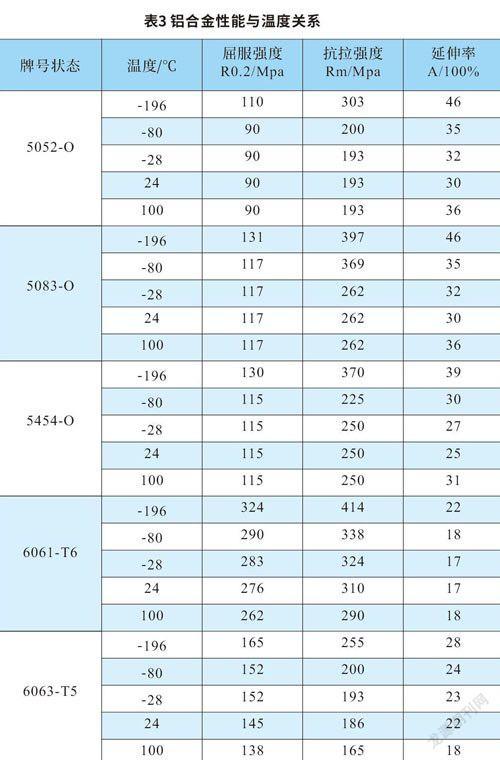

冷藏车是用于运输冷冻或保鲜货物的封闭厢式运输车,有面包式冷藏车、厢式冷藏车及半挂冷藏车。铝和钢在性能与温度关系方面的最大不同点在于钢有低温脆性,而铝和铝合金则没有。当温度降低时,铝及铝合金在强度性能増加的同时,塑性也随着温度的降低而上升,因此铝合金成为低温装备的良好材料[4]。汽车上常用铝合金的低温性能如表3所示。

图3为某公司生产的一款14.6m的铝合金冷藏车。整车厢体做工精良,外部为铝合金,中部为保温材料,内部厢体采用食品级的FRP板材,安全无异味。地板为铝合金型材焊接,密封性好,而且还带有沟槽,有利于冷气循环,让车厢内部各处的温度保持一致。该车质量仅为8t,比普通冷藏车减轻2?3t,在长途载货时有明显优势。同时,铝合金冷藏车易清洗,不吸收和散发气味,对人体无害,对环境友好。

铝合金在其他零部件上的应用

铝合金零件不是要求单一强度或单一塑性,它需要的是强度与塑性相结合的综合性能,要求有较低的热膨胀率与较好的耐磨性。如果铝合金零部件有后期热处理要求的,还需要对铝合金铸锭中钙、钛合金元素含量以及濟含量提出特殊要求,在技术要求中要明确杂质含量和是否进行过变质处理,以免发生杂质过多或变质处理导致的表面色斑及气密性不良等材料缺陷。

随着铝加工技术的快速发展,变形铝合金材料在汽车上的应用日益増加。铝合金在专用汽车零部件上的应用越来越广泛,已遍及汽车发动机的各个部分[5]。如铝合金车身覆盖件(发动机盖及行李箱盖)、缸盖、发动机进气管、散热器、车轮、保险杠防撞梁、仪表盘支架、底盘件、油管、导轨、行李架等部件。

前景及发展方向

专用汽车轻量化已成为世界专用汽车发展趋势,铝合金将作为今后专用汽车轻量化使用的热门材料。我国专用汽车制造水平相对欧美发达国家落后,但国内专用汽车市场巨大,更具幵发潜力。目前铝合金材料在专用汽车上应用的主要难点在于:

a.是否影响部件的强度和刚度;

b.材料成本负担过重;

c.材料加工成形工艺及后期过高的维修成本。

设计人员在进行强度及刚度技术设计的同时,需结合铝合金特性,经过详细的价值核算分析,以达到最优降重方案。只有结构设计优化与多种轻量化材料应用相结合,才能达到在保证强度和刚度的前提下实现专用汽车轻量化的目的。

结语

随着国家政策的扶持,节能、环保、安全以及轻量化已成为专用汽车发展的突破点。铝合金材料价格不再居高不下,铝合金焊接设备也已经很成熟,国内铝合金专用车已逐渐走向全招化、多品种、多车型、专业化、标准化、系列化,市场逐步升温。铝合金的大量使用,是实现专用汽车轻量化有效可靠的途径。

参考文献

[1]翰林.裙合金材料在专用汽車上的应用[J].专用汽车,2015(8):38-41.

[2]张筱梅.铝合金专用车市场未兴先乱.专用汽车,2016(1):50-52.

[3]丁向群.6000系汽车车用铝合金的研究应用进展[J].材料科学与工程学报,2005.94(2):302-305.

[4]王祝堂.汽车用铝合金[J].铝合金轻加工技术,2011.39⑵:1-14.

[5]武仲河.铝合金在汽车工业中的应用与发展前景[J].内蒙古科技与经济,2008.163(9):59-60.