装配式水平构件施工关键技术研究

2018-09-07司永波王俊川蒲德强

司永波 王俊川 牟 军 张 丽 蒲德强

中国新兴建筑工程有限责任公司 北京 100079

工业化水平的提高,为建筑行业产业化的推进奠定了基础。装配式结构是以混凝土预制构件为主要受力构件,工厂加工、现场装配、局部现浇而成的混凝土结构。通过深化设计技术和现代化管理模式,应用标准化产品设计、工厂生产加工、现场装配施工及信息化管理,实现建筑施工的创新、协调、绿色发展。

1 深化设计

1.1 装配式构件深化设计

1)预制构件平面拆分深化设计。根据户型进行模数化拆分,确定构件尺寸、现浇板带尺寸,对构件进行编号和安装方向标识。

2)预制构件点位深化。根据使用功能和精装设计,进行管线综合,对预留预埋点位进行深化设计。

3)构件连接节点深化设计。对叠合板、阳台板、空调板与现浇构件连接构造进行“抗震和方便施工”的节点深化设计。

4)细部节点施工深化设计[1-2]。

① 在预制楼板之间的拼缝处设5 mm×50 mm企口,方便支模、减少漏浆,拼缝顺直、美观。

② 空调板上返檐留置凹形豁口,方便墙体大模板的安装,避免现场切割构件。

③ 阳台上铁预留胡子筋起步位置与间距需与现浇板钢筋位置一致,确保连接顺畅。

④ 预制楼板预留钢筋穿插:为确保预制楼板预留钢筋与过梁钢筋的顺利穿插,需将连梁箍筋弯钩置于下部,方便连梁主筋位置临时挪移,确保预制构件钢筋穿插和构件的顺利安装。

⑤ 叠合板现浇板带采用吊模施工。叠合板下部企口与T形螺栓吊模配合使用,方便模板加固,减少板带支撑体系用量,降低施工成本。

1.2 现场平面优化设计

1.2.1 现场平面布置优化设计

预制板厚度薄、刚度小、易产生裂缝,码放时需设置垫木、码放层数不超过6层,根据流水段预制板储存数量,合理规划、优化预制构件堆放场地。

1.2.2 现场道路优化设计

预制构件运输车辆一般为长16 m的半挂车,施工现场设置转弯半径不小于18 m的施工道路,确保预制构件车辆在场内交通顺畅。

1.2.3 塔吊平面位置优化设计

根据预制构件的质量选择塔吊型号,复核预制构件卸车、吊装的最不利位置,优化塔吊平面位置。

2 主要施工技术

2.1 预制构件的存放

现场按预制楼板、预制阳台板、预制空调板、预制楼梯分类堆放,设标示牌,构件下采用100 mm×100 mm木方作为垫木,保证码放平稳,各材料堆垛之间留宽不小于2 m的通道,板类构件采取叠放的方式,每层构件堆放采用垫木隔开,并保证上、下层垫木在同一垂线上,最下层垫木(100 mm×100 mm木方)通长设置。板类构件叠放层数不大于6层。

2.2 预制构件的吊装

2.2.1 吊装工艺

预制构件安装准备→定位、弹线及复核→切割剔凿叠合板处墙体混凝土→顶板支撑体系安装、调整至设计标高→预制构件起吊、就位、校核→现浇节点处模板支设→机电线盒、管线安装→板上部钢筋绑扎→隐蔽工程验收→混凝土浇筑

2.2.2 吊装要求

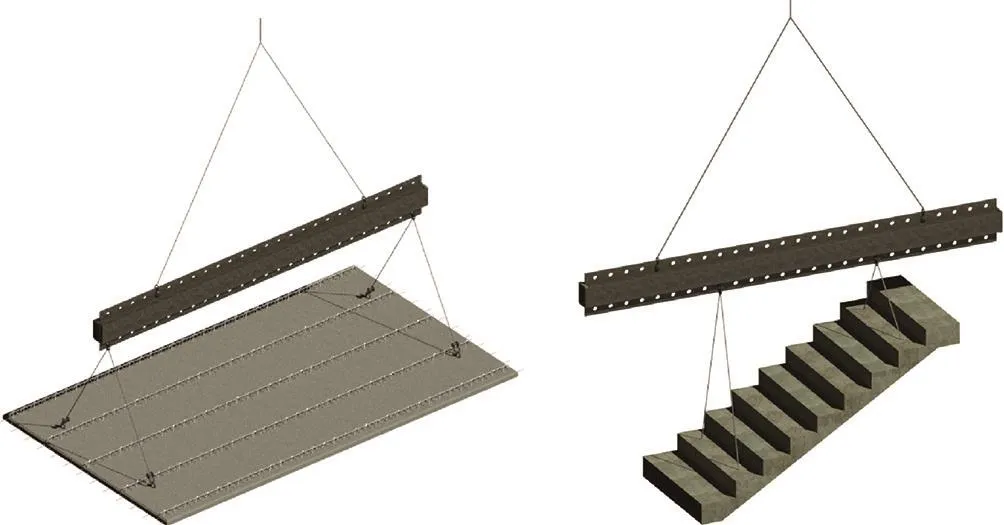

预制构件起吊时,要求吊绳与平面的夹角不宜小于60°,不得小于45°(图1)。严格按照方案要求使用模数化吊装梁吊装,根据预制构件尺寸在吊装梁上调整挂点位置,要求在吊装时4个吊点均匀受力,缓慢起吊以保证叠合板平稳吊装。安装时板缝要均匀,板带模板支吊要牢固。

图1 预制构件吊装示意

2.2.3 叠合楼板支撑体系

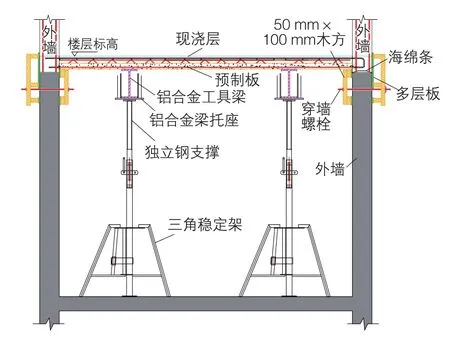

1)叠合板支撑可采用专业铝合金独立支撑体系,周转率高,配合板带吊模,可减少模架使用量。

2)顶板独立支撑模板体系由独立钢支柱、三角稳定架、铝合金梁托座、铝合金梁组成(图2)。

3)根据叠合板支撑平面布置图布置支撑,每个预制构件支撑体系不宜少于2道,构件安装就位后,可通过临时支撑对构件的位置和垂直度进行微调。

图2 叠合板支撑体系

2.2.4 预制楼板校正

1)预制构件安装后应对安装位置、安装标高进行校核与调整。

2)相邻预制板类构件,应对相邻预制构件的平整度、高差、拼缝尺寸进行校核与调整。

3)每层楼面轴线垂直控制点不应少于4个,楼层上的控制轴线应用经纬仪由底层原始点直接向上引测。

4)每个楼层应设置1个引测高程控制点。

2.3 细部节点处理

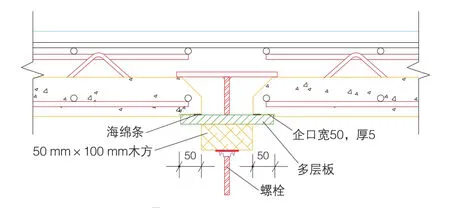

1)墙面夹板支模:叠合板与墙体之间的水平施工缝采用夹板支模(图3)。

图3 叠合板与墙体安装节点示意

2)板带模板安装:预制叠合楼板吊装、校正完成后进行吊模安装,吊模工具采用φ14 mm钢筋与M14丝杆焊接成T字形,顶部直接与叠合板接触,下部安装模板并利用通丝与山形卡旋转拉结牢固,叠合板下部设置企口与T字形配合拉结使用,更好地使模板嵌固于企口中,T字形螺栓安装间距不大于800 mm,两端距墙≤300 mm,吊模安装前模板两侧粘贴海绵条防止漏浆,保证了现浇板带的施工质量(图4)。

3)板带端部模板安装:现浇板带端部模板采用嵌入式加固,即通过将板带端部模板嵌入墙体夹板模板中,以此达到端部加固的目的(图5)。

图4 叠合板板带模板安装节点示意

图5 叠合板板带与墙体交界处模板安装节点

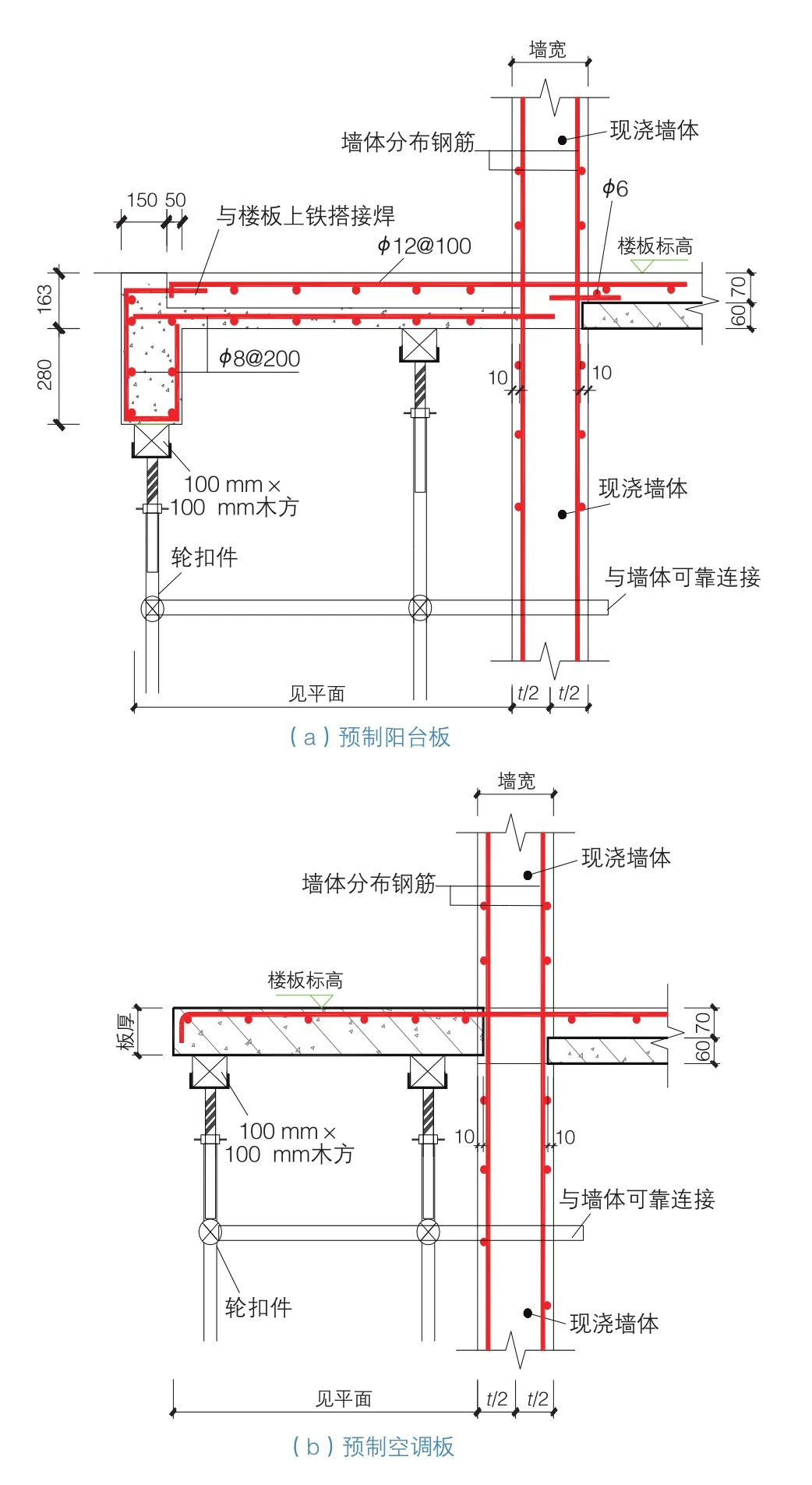

4)阳台板、空调板安装:当构件吊至比楼板上平面稍高时暂停,就位时使构件先对准墙上边线,然后根据外挑尺寸控制线,确定压墙距离,轻轻放稳,挑出部分放置于模架支撑上。构件放稳后若发现错位,应用撬棍垫木轻轻移动,将构件调整到正确位置。已安装完的各层阳台板、空调板要上下垂直对正,水平方向顺直,标高一致(图6)。

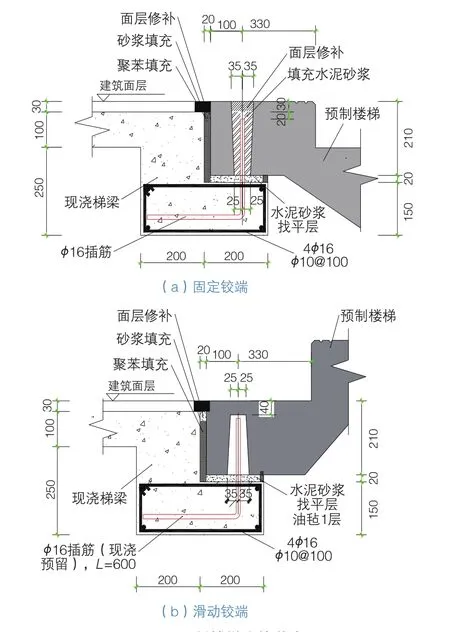

5)预制楼梯安装:楼梯板就位后,根据控制线对楼梯微调、校正(图7)。

2.4 主要工艺特点

1)预制构件安装所用模板制作简单,利用厚15 mm多层板+50 mm×100 mm木方+T形紧固螺栓(φ14钢筋与M14通丝焊接成T字形)组合而成。

2)装配式结构施工中,叠合板安装采用专业的铝合金独立支撑体系,周转率高,配合板带吊模,可减少模架的使用量,并且安装、加固、拆除、倒运方便,施工效率高。

3)该工艺定人、定岗,随着工程进展工种熟练度的提升,有利于加快施工节奏,可较大地缩短施工工期。

4)装配式水平构件安装符合国家建筑工业化和住宅产业化的发展方向,符合国家“低碳经济”和“四节一环保”的要求,对推进绿色建筑、绿色施工的发展具有重要的示范作用。

图6 预制阳台板、空调板连接节点

3 装配式构件施工要点

1)现场平面布置:塔吊选型、预制构件存放场地划分、现场施工道路等应充分考虑预制构件的实际规格、总量,满足构件运输车辆进出场需求(路宽、转弯半径、构件卸车等因素)。

2)预制构件深化设计:根据建设单位下发的施工图纸进行结构和建筑施工图纸的复核、水电安装综合优化,及时发现结构和水电预留点位不合理之处并向预制单位提出。

3)预制构件生产加工:根据我方编制的施工总进度计划,制订预制构件进场计划,明确构件加工顺序。

4)预制构件吊装:预制构件应保证缓慢起吊、平稳吊装,严禁快速猛放。预制构件吊装完毕后对构件安装位置进行双控,确保构件位置准确。

图7 预制楼梯连接节点

5)细部要点:楼梯及阳台板、空调板多为预制构件,叠合板预留钢筋与现浇结构钢筋的穿插施工是质量细部控制重点。

6)安装时板缝要均匀,板缝模板支设要牢固,缝内混凝土振捣密实,混凝土强度等级符合设计要求。

4 结语

在产业化施工过程中严格实施样板引路、样板点评,经过不断地摸索与实践[3-5],总结了装配式水平构件施工的关键点,形成了一套较为完整的装配式水平构件标准化施工技术,取得了良好的社会效益和经济效益。装配式建筑具有模块化、构件化等特点,装配式施工是一种绿色环保节能的新工艺,具有节约材料、减少用工、节约成本、缩短工期等优点。