运营状态下高架桥的立柱托换施工

2018-09-06孙沈鹏陶海灵龙毅华谷志旺

孙沈鹏 陶海灵 龙毅华 谷志旺

1. 上海建工四建集团有限公司 上海 201103;2. 上海建筑改建与持续利用工程技术研究中心 上海 201103

1 工程概况

在上海虹桥国际机场T1航站楼换乘大厅和轨道交通10号线T1航站楼站间建1条地下连通道作为旅客换乘通道。连通道正交穿越T1航站楼楼前高架下引桥段,18#~21#高架立柱及承台落在新建连通道内(图1、图2)。楼前高架作为航站楼出发层的社会车辆到达和离场的唯一通道,考虑到连通道施工期间T1航站楼不停航运营要求,需对受影响高架立柱进行托换施工,保证高架桥正常运营[1]。

图1 通道穿越楼前高架立面示意

图2 通道穿越楼前高架俯视

2 工程特点、难点

新建轨交10号线连通道为单层框架结构,通道净高4.965 m,净宽13.8 m,通道结构底面标高-5.250 m,顶板面标高-0.385 m。楼前高架为典型的连续梁板、框架柱结构体系,高架下引桥桥面宽11.65 m,厚0.4 m,纵梁尺寸1.2 m×1.2 m,高架柱尺寸1.0 m×0.8 m,顺桥向间距8 m,横桥向间距6.1 m。立柱下方设置独立承台,承台标高为-1.60 m。

根据不停航运营要求,18#~21#高架立柱需进行临时托换后施工连通道,连通道完成后在连通道顶板梁上复建楼前高架立柱,拆除临时托换结构体系。整个托换建造过程具有3大特点:

1)在楼前高架正常运营下进行高架桥立柱托换施工。高架桥面行车荷载具有随机性,很难准确计算托换高架桥面各部位的受力与变形,施工变形控制方案及后期优化需依赖实际监测结果。

2)此次高架桥需进行二次托换,累计变形多,施工控制难度大。

3)高架桥结构形式为连续梁板式框架结构,不同于一般的简支梁结构,对沉降变形比较敏感,局部微小变形易引起内力重分布,使得结构局部应力过大,发生结构破坏。

3 托换原理

利用2根钢立柱托换替代1根高架立柱这一思路,在被托换的高架立柱两侧各布置1根临时钢立柱,临时钢立柱上端整浇托换垫梁,与桥面纵梁紧贴,形成托换结构体系后,切割高架立柱,原高架桥荷载转换到临时托换结构体系上(图3);随后,进行连通道基坑围护施工、土方开挖、连通道结构施工等。连通道施工完成后在其顶板梁上复建高架柱,待混凝土达到强度后切割临时钢立柱,将桥面荷载从托换结构体系上转移到永久结构柱上(图4)。

图3 临时钢立柱托换示意

图4 建成后钢立柱拆除示意

4 托换方案设计

4.1 托换流程

基于高架桥立柱托换原理,为确保高架托换过程的稳定和运营安全,依据现有施工方法,考虑施工可行性,形成一套托换流程,具体为:测量放线→首层卸土→连通道围护桩施工→托换钢立柱桩施工→托换钢立柱接长→托换梁施工→托换钢立柱加固→楼前高架柱切割托换(第1次楼前高架桥托换施工)→连通道支撑围檩施工→连通道土方开挖→连通道结构施工→复建楼前高架柱(第2次楼前高架桥托换施工)→托换结构体系拆除。

4.2 托换结构体系

托换结构体系由托换钢立柱和托换梁以及托换钢立柱加固撑组成。

1)托换钢立柱。托换钢立柱桩采用φ800 mm钻孔灌注桩,共8根,独立于原高架立柱及承台桩等,桩内插480 mm×480 mm格构柱作为托换钢立柱。

2)托换梁。为防止托换梁与原高架桥纵梁间存在空隙,导致托换附加变形增加,因此,托换梁采用1 000 mm×800 mm混凝土梁,垂直紧贴高架结构纵梁,并用微膨胀水泥将两者间的空隙灌实。桥面荷载通过托换梁转移到托换钢立柱上。此外,原高架桥面伸缩缝处于托换区域内,伸缩缝形式为桥面1#跨结构搁置支承于另一端2#跨悬挑端上,高架柱切割托换后2#跨端部将悬挑出3 750 mm,对桥面结构产生不利影响。基于结构安全考虑,对托换梁体系进一步的优化,每2根混凝土托换梁间沿桥面纵梁各架设1根600 mm×800 mm框架梁(A),变形缝处两侧各增加1根400 mm×400 mm框架梁(B),架设在600 mm×800 mm框架梁上,提高托换后高架桥面的整体稳定性(图5、图6)。

图5 楼前高架桥面伸缩缝托换示意

图6 托换混凝土梁立体示意

3)托换钢立柱加固撑。为确保施工过程中托换结构体系的整体稳定性,根据不同工况下钢立柱的有效净高,对高立柱进行斜撑加固,加固撑有2种形式:一种是HM350 mm×350 mm钢梁拼装成的钢桁架撑;另一种为双拼槽钢28a#剪刀撑。

对托换钢立柱进行加固,共有2个工况:第一,高架立柱托换施工前,因钢立柱间跨度大、净高低,为防止单个立柱失稳,在立柱间进行钢桁架撑加固;第二,连通道结构梁板施工前,原基坑支撑围檩水平约束住钢立柱,施工时,由于连通道顶板梁位置与支撑围檩标高重叠,需拆除支撑围檩,导致钢立柱受压有效长度增大,造成钢立柱屈曲破坏。采用双拼槽钢28a#剪刀撑进行钢立柱下部加固,确保在不利工况下钢立柱受压的稳定性(图7、图8)。

图7 钢立柱上部桁架撑加固

图8 钢立柱下部加固

4.3 高架桥立柱拖换方式

4.3.1 楼前高架桥第1次托换

楼前高架桥第1次托换,即托换结构体系完成后,切割高架柱。此阶段桥面托换变形包括桥面使用下变形、钢立柱托换受压变形以及钢立柱桩沉降变形[2]。

1)托换形式选取。基于高架桥托换施工流程,采用MIDAS进行施工阶段全过程模拟分析,提取第1次托换后高架桥变形值并对高架桥结构承载能力进行验算。通过计算发现,第1次托换后桥面变形只有1.2 mm,引起的结构内力远小于结构承载能力。因此建议方案采用被动托换方式。

2)施工变形控制。通过计算发现,第1次托换后高架桥面结构变形很小,但考虑到在高架桥运营下进行高架柱托换,施工时需考虑车辆动荷载对托换结构体系的不利影响,同时也需确保托换施工过程中高架运营的安全,因此,需采取必要措施确保高架托换安全。

① 钢立柱间钢桁架撑加固。在临时钢立柱间增设型钢桁架,边柱设置斜撑来加强整体刚度。通过加固防止托换钢立柱失稳及桩体沉降引起高架桥不均匀沉降变形。

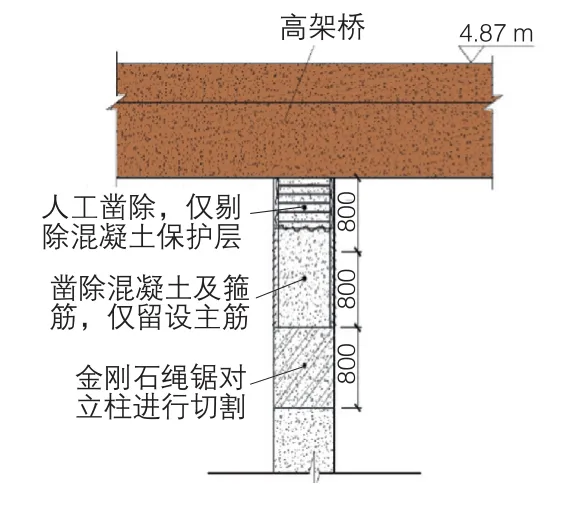

② 无振动、有序的高架立柱切割托换。为确保高架桥面车辆通行平稳、托换施工时无振动,在高架梁底以下1 600 mm部位采用无振动绳锯切割,以减小对高架原结构影响;同时防止托换过程中桥面发生不均匀沉降,先同时对1#、2#立柱进行切割托换,待24 h后高架桥沉降变形稳定后,再对3#、4#立柱进行切割托换施工,确保切割托换过程中高架桥的稳定性(图9、图10)。

图9 楼前高架桥面伸缩缝托换示意

图10 托换混凝土梁立体示意

4.3.2 楼前高架桥第2次托换

第2次托换是在连通道施工完成后,在连通道顶板梁上原位复建高架柱,拆除托换结构体系。此阶段桥面托换变形包括之前施工所有工况下的累积变形、连通道整体沉降(上浮)变形和连通道顶板梁受荷下挠引起的桥面变形。

1)托换形式选取。在不考虑连通道上浮变形的前提下,基于MIDAS施工阶段全过程模拟分析,得出第2次托换变形桥面累积沉降值为6.2 mm,沉降引起的桥面内力超过结构承载力要求。根据分析建议采取主动托换。

2)施工变形控制。采用4根φ609 mm预应力钢管支撑配合液压顶升高架桥面结构,补偿通道梁下挠及施工累积变形。在连通口顶板梁上、托换钢立柱两侧架设钢管顶升系统,一旦钢管预顶、高架桥同步受力,即可气割软化连通道下方钢立柱,钢管预顶和钢立柱切割卸载两者同步,确保连通道顶板梁受荷自由变形;钢管预顶值可根据现场施工至此工况下的监测数据结合施工模拟计算分析得出;钢管预顶使桥面顶升和连通道下挠变形达到设计值后,浇筑楼前高架柱,新浇筑混凝土柱达到强度后撤除钢管顶升体系(图11)。新建高架立柱钢筋一端锚入连通道结构顶板梁内,另一端与原有柱保留段钢筋连接。桥面顶升时新建高架柱竖向钢筋需要断开,待顶升完成后再进行连接。考虑到施工方便,柱顶端钢筋连接采用灌浆套筒。套筒一端采用机械连接,另一端与钢筋插接好之后用密封圈密封,这样可确保桥面顶升过程中钢筋竖向端可自由伸缩,顶升就位后可进行灌浆连接,保证新老钢筋的连接强度。

图11 楼前高架柱第2次托换施工预顶示意

4.4 高架柱托换动态监测

为确保高架桥的正常运营和托换结构体系的安全,对每一工况下高架桥的沉降变形进行连续监测,分析每一环节的监测数值,结合有限元模拟,外推预测下一工况桥面沉降变形值并及时优化调整施工方案,指导现场施工。

在托换区共布设8个监测点(G7~G14),4个测点(G9~G12)布置于被托换高架立柱上,其余布置在两侧相邻高架立柱上(图12)。从远离托换区处引入沉降监测参考点,监测高架立柱在托换过程中的竖向位移、水平位移以及相对倾角。为避免托换施工对高架桥原结构的二次破坏,通过计算复核,设置累积变形报警值4 mm,一旦接近或超过报警值,需采取应急措施保护高架桥。

图12 监测点位布置

5 托换实施效果

5.1 楼前高架桥第1次托换

根据上述施工方案,采用无振动、有序的线切割高架柱托换施工方法对楼前高架进行第1次托换,托换后楼前高架柱沉降值处于沉降变形允许范围内。通过计算分析以及现场查看,切断高架柱,完成高架桥托换后对桥梁上部结构影响较小,高架桥处于安全状态。

5.2 楼前高架桥第2次托换

连通道结构施工完成混凝土强度达到100%,在结构顶板梁上原位复建高架柱,对高架桥进行第2次托换。

从连通道结构完成5 d内高架桥沉降变形数据可知,高架桥面变形已达到现阶段最大值;从监测数据分析可知,楼前高架桥面处于上浮反拱,反拱度在2~4 mm间,桥面反拱处于稳定阶段;结合高架桥原结构允许沉降变形值4 mm,可以发现,在下一工况高架桥二次托换中,桥面允许下沉最大变形达到6 mm;通过有限元模拟分析,在不进行任何桥面预顶措施,在连通道顶板梁上复建高架立柱后切割托换钢立柱,桥面在满载作用下下沉4.6 mm,未超过原结构允许变形值。

调整后期施工方案,不进行φ609 mm钢管桥面预顶,直接切割连通道顶板底面以下部位钢立柱(图13),原有高架桥面荷载通过上部托换体系传递到通道顶板梁,顶板梁发生沉降并稳定以后再进行新建高架立柱的原位复建。采用气割软化的方式切割托换钢立柱,对6根钢立柱先水平切割一刀,将缝距控制在6 mm内,观察顶板梁沉降变形及缝距大小,待变形稳定后再进行后续施工[3]。

图13 连通道梁底钢立柱切割示意

按照修正后的施工方案进行高架桥的第2次托换施工,托换过程中桥面未发生过大变形或开裂;监测数据显示,施工完成后高架桥面最终沉降变形为2.2 mm,未超过监测报警值,变形值处于高架桥结构可承受范围内。

6 结语

1)运营条件下高架桥托换施工关键技术和难点是如何在保证高架桥面结构安全稳定的情况下,进行高架桥荷载多次转换至不同的结构体系。运用上述施工方法成功地进行了楼前高架柱2次托换,有效地控制了高架桥的沉降变形,降低了施工风险,在保证高架桥结构安全的前提下,完成了新建轨交线地下连通道正交穿越楼前高架下引桥段。

2)基于运营条件下的高架托换,托换过程中对每个施工工况高架柱沉降变形进行监测分析,运用现场实时监测数据与有限元数值模拟相结合的方法,掌握和控制高架桥面变形,并对相应的施工方案进行修正和调整,方便施工,节约成本。

3)2次楼前高架柱托换后的监测数据显示,高架桥沉降变形处于结构自身允许范围内。由此可见,上述托换结构体系、托换方法及相应施工控制技术是安全可靠的,值得在类似工程中推广应用。