柴油机涡轮增压器冷却数值研究

2018-09-05赵丕欢冀翼杨建文史丽媛

赵丕欢,冀翼,杨建文,史丽媛

(天津北方天力增压技术有限公司,天津 300400)

随着发动机功率密度的不断提高,发动机的排温越来越高,涡轮增压器的热负荷因此不断提高,工作环境越来越恶劣,将引起轴承体涡端密封环处和涡端浮动轴承处的温度过高,长期使用会导致润滑油结焦,密封环发生积炭而失去弹性,从而造成增压器漏油及轴系可靠性下降甚至损坏等问题。为保证浮动轴承和密封环的正常工作,要求涡轮端浮动轴承部位的温度不超过150 ℃,密封环处的温度不超过230 ℃。当发动机涡轮箱进口温度达到并超过700 ℃时,仅靠润滑油来降低轴承体的温度已无法保证增压器的正常工作,需通过水冷却来降低增压器的热负荷,保证增压器的工作可靠性。涡轮增压器的散热成为影响增压器寿命和性能的关键因素之一。

与某柴油机相匹配的增压器在标定点工作时,涡轮箱进气口排气温度为763 ℃,高温排气对轴承体的热传递引起涡端密封环处和涡端浮动轴承处的温度过高,影响增压器的可靠性。为保证涡轮增压器正常工作,需通过优化设计水冷轴承体来降低轴承体的热负荷。

本研究通过增压器热流固耦合数值模拟来研究增压器的冷却与散热问题,为了更真实地反映增压器轴承体的传热与散热,建立压气机端流场和涡轮端流场模型,非水冷及水冷轴承体模型,水腔及油腔模型,冲压隔热罩模型,通过CFD软件进行热流固耦合分析,得到非水冷及水冷轴承体的温度场,评价增压器的冷却设计是否能达到设计要求。

1 流固耦合边界的共轭传热原理

采用机油和冷却水同时冷却的方式能很好地解决涡轮增压器轴承体散热问题,在涡轮增压器流固耦合传热边界上有:

qw|solid=qw|fluid。

(1)

当黏性流体在贴近壁面附近流动且流速很小时,其相对运动可忽略不计。在涡轮增压器水冷轴承体壁面流体层处由傅里叶热定律可知:

qw|fluid=-λgradt。

(2)

式中:-λgradt为贴近壁面法线方向上流体温度梯度。

而对流传热的牛顿冷却公式为

qw|fluid=h(tw-tf)。

(3)

式中:h为对流传热表面传热系数;tw和tf分别为交界面和附近冷却液的温度。

由式(2)和式(3)可以得到对流传热表面换热系数与流体温度场的关系式:

(4)

2 轴承体及各流场模型的建立及网格划分

为提高计算效率和计算精度,避免计算出错及计算时间过长等问题,提高网格划分质量,对模型进行了简化和修复,去除对计算结果影响不大的小孔和外表面不倒角等特征,在真实反映水冷轴承体、压气机流场及涡轮端流场传热特征的同时,减少不必要的几何特征,粘合表面、修补坏面、修缮尖角、融合曲线。压气机和涡轮端流场域分为进口域、转子域及通道流场域,水冷轴承体包含轴承体固场域及水腔和油腔流场域,非水冷轴承体包括固场域和油腔流场域。

选用单元长度最小为0.5 mm,最大为3 mm的4节点四面体等参元对轴承体及各流场模型进行网格划分。为了准确模拟壁面处的换热系数,对耦合交界面处的网格进行细化,生成的非水冷及水冷增压器的流固耦合有限元网格见图1和图2,非水冷增压器共生成229 693个节点、1 143 226个单元,水冷增压器共生成232 591个节点、1 161 723个单元。

图1 非水冷增压器流固耦合模型 图2 水冷增压器流固耦合模型

3 流体域与固体域边界条件

3.1 模型材料

准确的材料物性参数是热流固耦合分析获得准确结果的重要前提,流体域和固体域(轴承体的材料为HT250、隔热罩材料为12Cr18Ni9)的材料物性见表1。

表1 增压器流体域和固体域的材料物性

3.2 边界条件

在热流固耦合分析中,约束条件施加得正确与否,很大程度上影响计算的精确性与计算结果和实际的一致性。增压器工作时,轴承体的热负荷主要来源于进入涡轮箱并做功的高温燃气和进入压气机并做功的温度升高的空气。为尽可能模拟增压器的真实工作,压气机端、涡轮端、轴承体冷却水及润滑油的流场均以发动机实测的数据进行施加(见表2)。

表2 流场边界条件

轴承体通过外壁面散热,环境温度为25 ℃,传热系数为25 W/(m2·K),增压器运转时,压气机与涡轮的转速相等,因此压气机和涡轮的转子域设定的转速为125 000 r/min(13 083.33 rad/s)。

4 非水冷与水冷轴承体计算结果分析

4.1 非水冷轴承体

图3和图4分别示出非水冷增压器温度分布和轴向竖直平面上的温度分布。由图可见,增压器轴承体的温度主要来源为进入涡轮箱的燃气对轴承体的热传递,另一部分来源于进入压气机并做功有温度升高的空气对轴承体无叶扩压面的热传递。由于没有冷却水的冷却,轴承体扩压面处的温度和扩压面附近的气体温度相当,在190 ℃左右。冲压隔热罩能对进入涡轮箱的气体起到较好的隔热作用,能防止进入涡轮轮背的高温气体直接对轴承体的热传递。

涡轮增压器非水冷轴承及轴向竖直平面上的温度分布见图5。轴承体仅靠主油道的机油(冷却增压器后)进行冷却,靠近涡轮端面轴承体部位直接受到通过冲压隔热罩与转子轴间隙的高温尾气加热,此处温度最高,与轴承体压气机端接触的是经过叶轮做功后的压缩空气,此处温度最低。轴承体温度分布由涡端向压端逐渐递减,涡轮端密封环处的温度为348.3 ℃左右,超过了230 ℃,增压器涡轮端密封环无法在此温度下正常工作;涡端浮动轴承处的温度为190.3 ℃左右,也超过150 ℃,涡轮端浮动轴承也无法在此温度下长期工作。需根据增压器在发动机上的安装要求重新设计轴承体,通过向增压器轴承体引入冷却水进行冷却,再加上机油对轴承体的冷却以保证增压器可靠工作。

图3 非水冷增压器温度分布

图4 非水冷增压器轴向竖直平面上的温度分布

图5 非水冷轴承体及竖直平面上温度分布

4.2 水冷轴承体

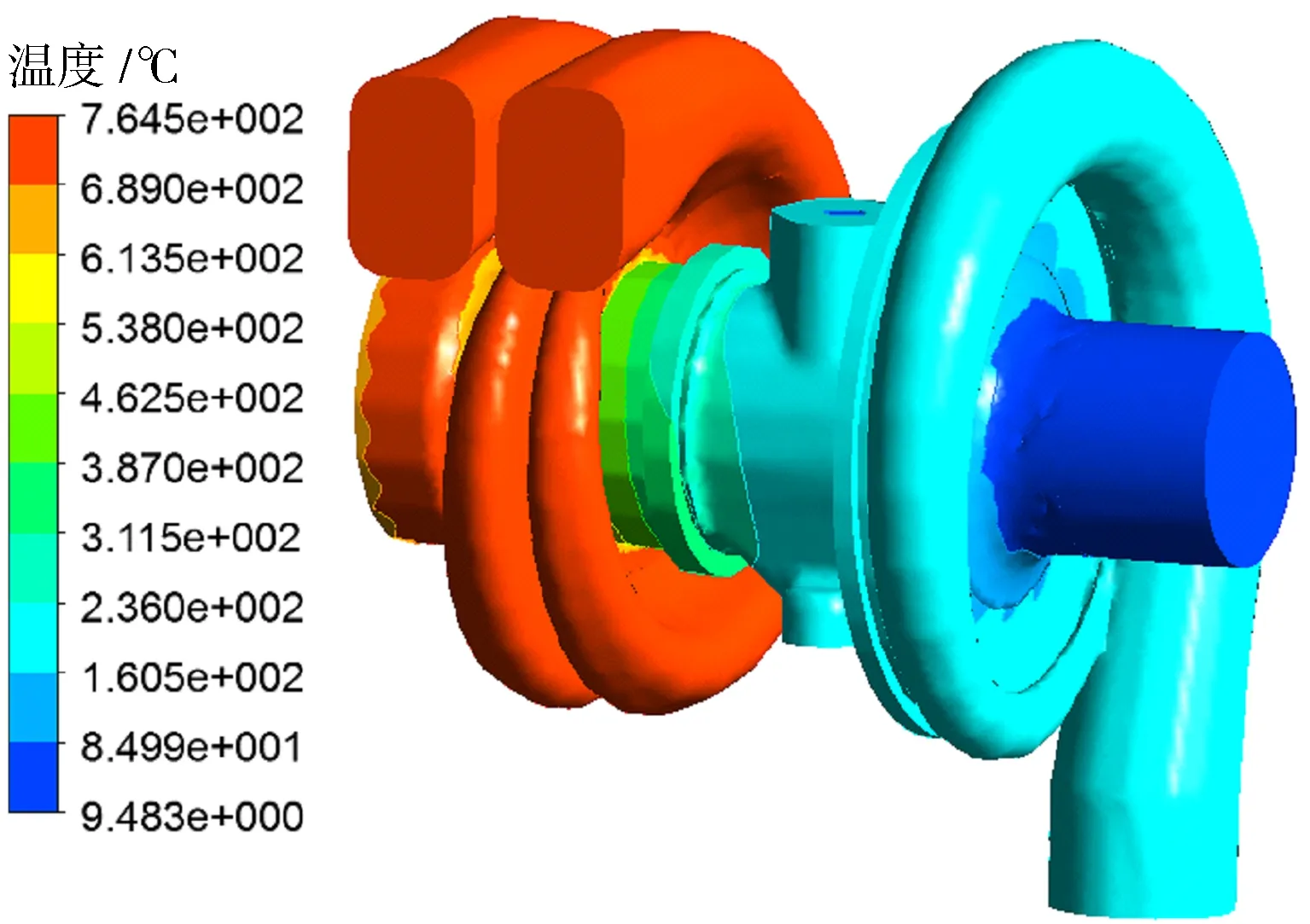

由于受到安装空间的限制,水冷轴承体设计成半环形。在冷却水和机油共同冷却下,增压器温度分布及轴向竖直平面上的温度分布见图6和图7。由图可知,在冷却水的作用下,涡轮增压器轴承体的温度得到大幅度的下降。

图8示出轴承体及轴向竖直平面上的温度分布。仿真显示,涡轮端水冷轴承体密封环处的温度为220 ℃左右,没超过密封环的可靠使用温度230 ℃。水冷轴承体涡轮端浮动轴承处的上半部分靠近冷却水腔,得到进一步冷却,温度为80.8 ℃左右,下半部分远离冷却水腔,仅靠机油对轴承体冷却,温度为88.8 ℃左右,靠近压气机端的轴承体浮动轴承部位为81.9 ℃左右,均没超过增压器浮动轴承座处的可靠工作温度150 ℃。可见,冷却水有效地减少了从轴承体涡轮端传递至压气机端的热量,若不受增压器安装空间限制,应把水冷轴承体的水腔设计成整环式水腔,以更好地冷却轴承体。

图6 水冷增压器温度分布

图7 水冷增压器轴向竖直平面上的温度分布

图8 水冷轴承体及竖直平面上温度分布

5 试验验证

试验采取自循方式,增压器转速控制在125 000 r/min,润滑油进口压力和温度分别为0.4 MPa,50 ℃,涡轮前温度控制在763 ℃,稳定运转15 min后记录测点数据。增压器验证条件测点布置具体见图9,测点布置时应控制热电偶球头距离轴承和密封环挡台面0.5~1.0 mm 之内,轴承体涡轮端密封环处的温度测量采用3个工业铠装热电偶传感器(WRKK-112),传感器均布于密封环的四周,测量取平均值;浮动轴承部位的温度测量需绕开水道,3个铠装热电偶传感器(WRKK-112)均布于回油位置100°范围内。

表3 列出仿真结果与试验结果的对比。对比结果显示,最大相对误差为 4% ,满足工程计算的要求,水冷轴承体的温度场分布满足增压器的可靠工作要求。

图9 轴承体测点布置

测点密封环处仿真值测量均值误差/%轴承处仿真值测量均值误差/%水冷220216.91.4388.892.54非水冷348.3341.22.1190.3196.23.2

6 结论

a) 在考虑压气机端和涡轮端流场对轴承体进行热传递的情况下,通过Ansys CFX软件,采用流固耦合稳态数值分析方法对涡轮增压器非水冷及水冷轴承体进行了分析,仿真结果表明,非水冷轴承体仅靠机油进行冷却,无法保证增压器轴系的正常可靠工作,需通过冷却水和机油的共同冷却,使增压器在排温较高的柴油机工况下长期正常工作;

b) 水冷轴承体涡端浮动轴承上半部位得到冷却水较好地冷却,温度较下半部位低,若水冷轴承体不受增压器外形的限制,且保证轴承体具有足够大的回油腔以防止回油不畅,应把水冷轴承体的水腔设计成整环形,以进一步地冷却轴承体涡端密封环处和浮动轴承处,更好地保证增压器可靠工作;

c) 试验结果表明,仿真结果与试验值较为接近,基于CFD软件进行流固耦合分析增压器的冷却散热问题,以评价增压器的可靠性,能缩短增压器研发周期。