基于Zigbee的活塞顶面瞬态温度遥测系统

2018-09-05任姣张卫正原彦鹏张帅郦绍光

任姣,张卫正,原彦鹏,张帅,郦绍光

(北京理工大学动力系统工程研究所,北京 100081)

活塞作为内燃机的核心部件,其顶面容易出现高周疲劳破坏[1-2]、烧蚀、热裂纹等热损伤现象[3],严重影响高强化柴油机运行的可靠性。活塞表面瞬态温度是评估活塞热变形、热应力的重要参数,准确地测量活塞顶面瞬态温度的变化对降低有害物质的排放以及提高内燃机运行的可靠性等都具有重要的学术意义和工程价值。

目前,活塞顶面瞬态温度测试方法主要有引线式、储测式、遥测式以及互感式,其中引线式测温使用比较广泛,如国外Eicheberg[4]、Assina[5]等利用引线式方法进行了活塞测温,但该方法对发动机改动较大,需要较大的曲轴箱空间,不适用于小型内燃机。张志勇[6]、王庆峰[7]将储测式测温技术运用到活塞测温中,发现该技术具有良好的可靠性和测试精度,但整个测试的数据需要停机拆卸后才能获得。与储测式技术相比,遥测式技术[8-9]具有实时获得活塞表面温度数据和测试系统工作状况信息的优点,互感式技术[10-11]可以应用于高转速内燃机活塞测温,但电磁信号容易受到干扰。

缸内复杂环境对无线数据传输的可靠性提出较高要求。目前常见的短距离无线通信技术包括IrDA,Bluetooth,Zigbee等几种。IrDA在测试过程中会存在油雾干扰与安装困难的问题;Bluetooh技术功耗较大,并且在温度高于100 ℃时会出现工作不可靠的问题[8];Zigbee技术由于具有高可靠性、低成本、低功耗、低延迟、网络容量大且自组网和自愈能力极强的优势,在工业领域应用正在迅速发展[12]。为满足测试要求,本研究最终选择Zigbee技术组建无线遥测系统以实现对活塞顶面瞬态温度的测量。

本研究的目的在于开发一个全新的内燃机缸内遥测平台,设计开发遥测系统的软件与硬件系统,使用Zigbee无线通信技术作为温度数据传输的载体,从而实现活塞顶面瞬态温度的测试,并通过试验验证了该系统的稳定性和测量的准确性。

1 测温系统结构

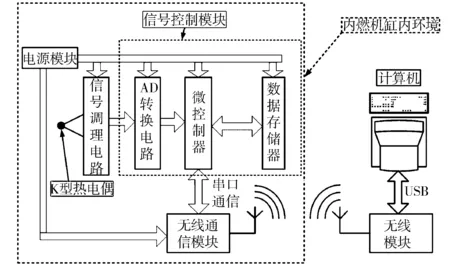

活塞顶面瞬态温度测试系统的系统架构见图1。系统可以分为内燃机缸内模块与缸外模块两部分。

图1 活塞顶面瞬态温度测试系统架构示意

缸内模块可分为传感器信号调理模块、信号控制电路模块、无线通信模块。传感器信号经过信号调理模块后转变为适用于AD转换模块的信号,再经AD转换后变为数字量存入数据存储器模块中,微控制器将存储器中的温度数据输送至无线模块发送至缸外接收端,缸外接收端通过USB通信将数据发送至计算机。同时用户的一些控制指令通过USB发送至缸外无线模块,再由缸外无线模块发送至缸内无线模块,缸内的无线通信模块与微控制器根据指令执行相应的操作。

2 硬件电路设计

本研究主要设计了缸内模块的瞬态温度采集系统电路、无线通信系统电路和电源系统电路,无线通信模块采用CC2630系列单片机作为信号发射模块的主芯片,电源模块电路主要由电池和电压转换电路两部分组成。

2.1 瞬态温度采集系统电路

瞬态温度采集系统电路由热电偶冷端补偿电路、信号放大电路、AD转换电路、微控制器外围电路与RAM存储器电路组成。微控制器采用PIC16LF1827单片机,本研究还使用其内部的AD转换模块,实现对温度数据的高速转换。存储器采用CY15B102Q铁电晶体存储器,与微控制器之间采用SPI串口通信。

2.1.1热电偶冷端补偿电路

测试电路一般安装在活塞裙部,即热电偶的冷端在活塞的裙部。由于内燃机不同工况下裙部温度会有较大的变化,而热电偶的冷端温度会对其热电势的输出有较大的影响,因此需要对其进行冷端补偿。补偿电路见图2。

图2 热电偶冷端补偿电路

本研究选用K型热电偶,要实现热电偶的冷端补偿,则需要在任何温度下都要满足式(1)所示的关系:

(1)

式中:f(t0)为热电偶的冷端输出热电势与其所处的环境温度的关系;Rpt为Pt100热电阻,用于测试热电偶冷端的环境温度。两者的关系式见式(2):

(2)

式中:k与b根据K型热电偶标准分度表拟合得到,k的取值为4×10-5,b的取值为10-5;α为电阻系数,其值为0.003 92 Ω/℃,R0为温度为0 ℃时Pt100的电阻值,本研究中为100 Ω。

联立式(1)与式(2)可得R1与R的值分别为32.4 kΩ与100 Ω。

2.1.2信号放大电路

缸内复杂的电磁环境可能会对热电偶信号造成强烈的共模干扰,而热电偶信号自身为差模信号。因此要求放大器能够抑制共模信号,放大差模信号。本研究选用INA128差分放大器作为K型热电偶的信号放大器。K型热电偶的信号放大电路见图3。

图3 热电偶信号放大电路

由图3可见,热电偶及其夹杂的噪声信号首先经过冷端补偿电路,然后分为V+与V-两路输出至INA128的差分输入口。而INA128内部结构是一个典型的三运放结构,并且其电源由±3.3 V提供,其输出增益由电阻值RG决定,计算公式见式(3):

(3)

式中:G为放大器增益;RG为INA128外接电阻值。

INA128输入差分电压与输出电压之间的关系见式(4):

Vout-Vref=G×(V+-V-)。

(4)

将Vref接地使其电势为0,可得放大器的输出电压是热电偶电势乘以放大倍数。试验中该铝合金活塞顶面最高温度未超过550 ℃,通过查找K型热电偶标准分度表可得550 ℃时其输出热电势为22.772 mV。为了保证AD转换精度,采用单片机内部的2.048 V作为AD转换的参考电压。为了满足测试精度要求,将外接电阻值选为562 Ω,此时INA128增益为89.96,增益误差在0.5%以内,满足瞬态温度测试要求。

2.2 PCB板

本研究采用protelDXP进行电路的PCB板设计,数据采集电路的PCB板三维图见图4。

图4 数据采集电路PCB板三维图

该PCB板子分为上下两层,电路板的正面主要包括电源电路、数据存储电路、PIC单片机及其外围电路、热电偶及其信号调理电路和电源接口,电路板背面主要是冷端补偿电路、数字温度传感器外围电路与负电源电路。在电路板空余位置全部进行敷铜处理,这样一方面可以增加电路板的抗干扰性能,同时也可以增加电路板的导热性能,使整个电路板的温度场分布更加均匀,有利于提高热电偶的测试精度。

3 系统软件设计

3.1 数据采集模块软件

数据采集模块的软件流程框图见图5。

图5 数据采集模块流程框图

由图5可知,采集模块先进行设备的初始化,包括UART串口通信模块、AD转换模块、SPI通信模块、定时器模块与外部中断模块。程序功能主要是对这些模块的一些参数进行设置,以满足瞬态温度采集要求。然后数据采集模块根据计算机发送的指令执行相应的操作,其中瞬态温度采集子程序对代码执行的实时性要求最高,其软件流程框图见图6。

由图6可知,瞬态温度采集子系统程序主要分为主程序、AD转换子程序以及定时器处理子程序。为了满足瞬态温度采集对代码的实时性要求,AD转换以及定时器均采用中断的方式进行处理。系统会根据计算机发送的当前发动机转速自动计算出能够准确测得当前活塞顶面瞬态温度的采样频率。不同的采样频率通过改变定时器的定时时长实现。

3.2 无线通信模块软件

无线通信模块主要分为两部分,分别是Zigbee协调器与Zigbee终端[13]。其中Zigbee协调器与计算机之间采用USB进行通信,而Zigbee终端与数据采集模块的微控制器之间则采用UART串口进行通信。

协调器主要实现三项功能:组建Zigbee无线网络;接收计算机发送的控制指令并通过无线发送至缸内无线通信终端;接收终端发送的无线数据并通过USB传递至计算机。

终端设备主要实现四项功能:自动搜寻Zigbee网络并加入其中;接收协调器发送的无线指令并执行对应的操作;接收采集端发送的UART串口数据,并通过无线方式发送至协调器;采集PCB板载温度传感器的温度信号并发送至上位机,以实时监测缸内测试系统的工作温度,防止高温损坏测试系统。本研究主要设计了CC2630的底层UART驱动程序。

4 测试系统安装

4.1 瞬态热电偶安装

由于4100QB-2的活塞结构比较紧凑,而瞬态热电偶的尺寸又相对较大,因此需要选择合适的位置来安装热电偶,防止与活塞销和连杆小头发生干涉。综合考虑曲轴平衡重、连杆小头和活塞的尺寸,最终选择活塞排气侧销孔附近钻孔安装瞬态热电偶(见图7)。

图7 瞬态热电偶安装示意

4.2 测试模块安装

测试模块安装过程中必须尽可能减小对内燃机工作过程的影响,并且确保测试系统的稳定可靠。安装位置的选择主要考虑避让连杆以及曲轴的平衡重。选用高温胶将铝制保护金属盒固定在进气侧活塞裙部,将电路板放置在盒子中以起到保护作用。由于电池尺寸较大,将其安装在连杆工字形凹槽中,通过弹簧保护套管保护电源线,并将电源线沿着活塞壁面连接至电路板中,安装结构见图8。经过试验验证发现,这种安装方式能够确保系统在发动机转速3 200 r/min下长时间稳定可靠工作。

图8 遥测系统安装示意

5 试验结果

试验用柴油机为4100QB-2直列4缸柴油机,缸径为100 mm,最大功率66.2 kW,最大扭矩230 N·m,标定转速为3 200 r/min。分别研究了发动机转速以及扭矩对活塞顶面瞬态温度的影响。

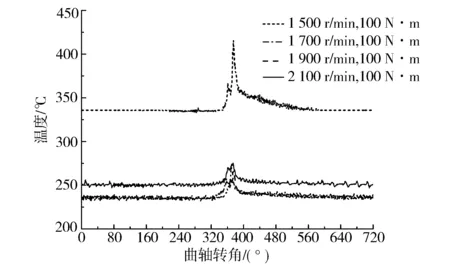

5.1 转速对活塞顶面瞬态温度的影响

由图9可知,随着转速升高,燃烧持续期外的基准温度没有明显的变化规律,但是循环温度波动值随着转速的增大呈现减小的趋势。这一现象与Sani[14]对非直喷式柴油机缸盖火力面的瞬态温度测试所得结果类似。

图9 100 N·m不同转速下瞬态温度波动

由图可知,当转速为1 500 r/min时燃烧持续期外的基准温度以及燃烧持续期内的温度波动都大于其余3个转速,这是由于在1 500 r/min时缸内气流组织较弱,燃油喷射压力较低,导致柴油雾化以及油气混合较差。这样会使滞燃期变长,从而使后续在急燃期内燃烧的柴油量增加,导致在急燃期内燃油迅速燃烧并释放出大量的热量,使温度迅速升高。同时上述情况会导致后燃极其严重,这会增加向活塞的传热时间,使活塞燃烧持续期外的平均温度上升。

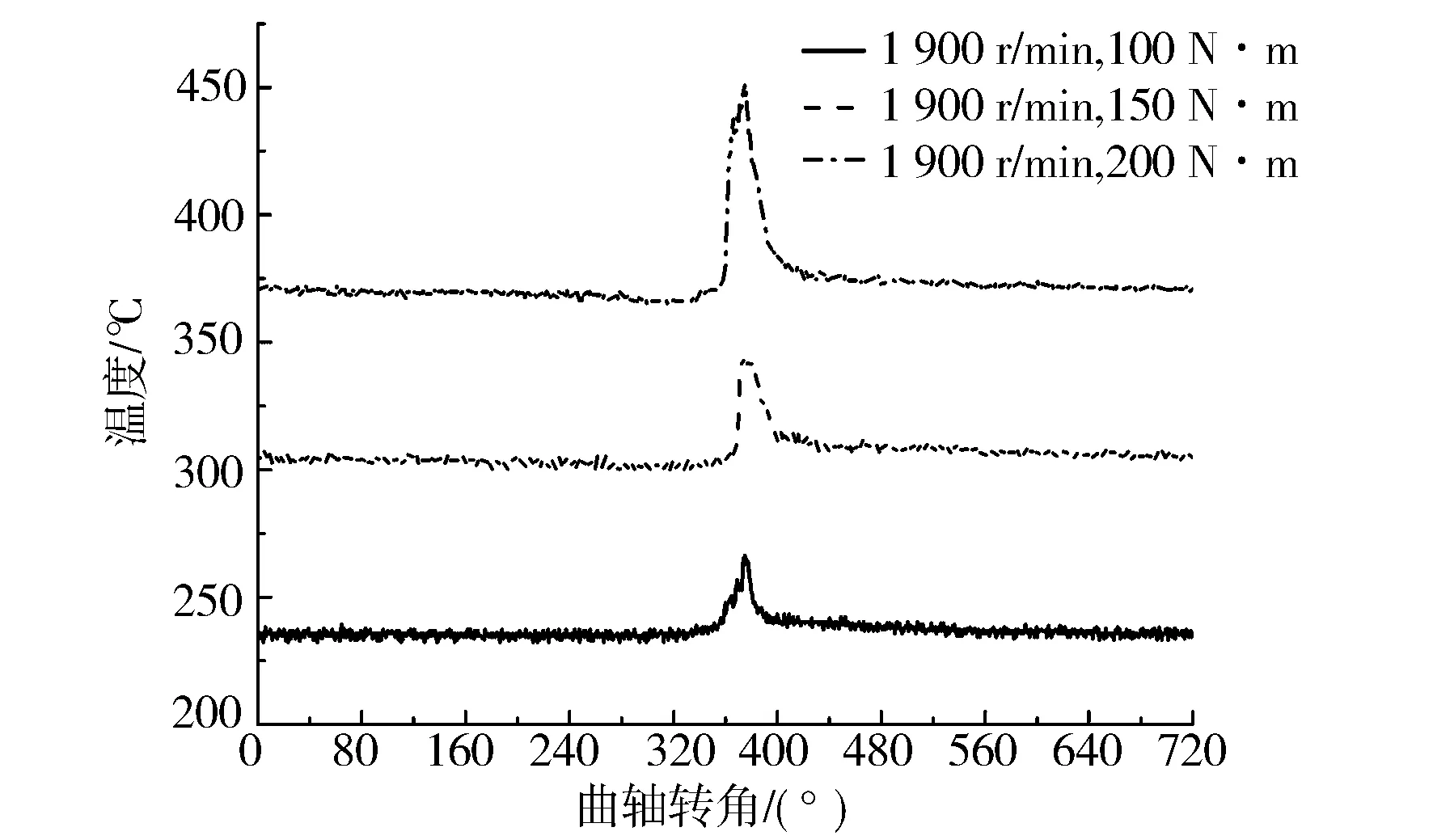

5.2 扭矩对活塞顶面瞬态温度的影响

由图10可知,随着扭矩的增大,燃烧持续期外的平均温度以及燃烧持续期内的温度波动增大。上述规律与N. Dennis[15]等采用四连杆机构对单缸柴油机活塞顶面瞬态温度测试所获得的规律相似。

图10 1 900 r/min时不同扭矩下活塞顶面瞬态温度

产生上述变化的原因是在转速相同的情况下,扭矩的增大会导致循环喷油量增大,从而提高了燃气的温度。而燃气温度的增加势必会增加向活塞导热的热流,因此会导致整体基础温度提高。同时喷油量的增加会导致滞燃期内累积的柴油增多,形成的可燃混合气增多,在后续的急燃期与慢燃期中迅速燃烧并释放出大量的热量,因此会使燃烧持续期内的温度波动幅值增大。但是当转速增加时,由于燃烧速度加快以及传热时间减小,会使波动幅值的增加幅度减小,例如转速为2 100 r/min时循环温度波动随着扭矩的提高变化不如转速为1 900 r/min时明显。

6 结束语

以Zigbee作为温度数据传输载体,开发了一套活塞瞬态温度测量系统;对活塞瞬态温度测量系统进行了硬件电路设计以及系统软件设计,硬件系统主要包括瞬态温度采集系统电路、无线通信电路、电源电路等,系统软件则包括计算机与Zigbee协调器、Zigbee终端以及PIC单片机之间的通信协议。将活塞测温系统进行实机试验,成功验证了系统工作的可靠性,系统所测的瞬态温度数据的变化规律与国外研究人员所测的瞬态温度变化规律吻合。