松散煤岩体钻封注耦合注浆锚固机理与试验研究*

2018-09-04李国盛支光辉

张 辉,李国盛 ,支光辉,3

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000; 2.煤炭科学研究总院开采设计研究分院, 北京 100013;3.煤炭安全生产河南省协同创新中心,河南 焦作 454000)

0 引言

随着煤矿开采深度逐渐向深处延伸,我国许多煤矿出现了不同程度上的松散煤岩体,成为制约煤矿安全高效生产的主要因素。对于松散煤岩体巷道,锚杆支护很难有效地控制围岩的变形破坏,围岩岩层破碎严重,锚杆孔成孔困难,锚固力低,导致锚杆支护潜力无法有效发挥[1-3]。目前松散煤岩体巷道支护大多采用“锚杆锚索+注浆加固”联合支护的方法,注浆加固不仅改善了围岩的力学特性,而且为锚杆支护提供了稳固的传力基础,提高了锚杆的支护效果[4-7]。

国内外有关学者对松散煤岩体巷道的破坏机理进行了大量的研究,认为其主要受复杂地质构造、构造应力、支护结构与参数及水理作用等因素的影响[8-10]。同时相关学者也对松散煤岩体巷道的支护对策进行了大量研究,形成了一系列的支护技术。王兴开等[11]采用了低预应力锚杆配合钢塑网护表、高预应力锚杆配合钢塑网与钢筋编织网联合护表的支护技术;宗义江等[12]提出了由预留变形量、锚网索喷耦合支护、二次锚注加固组成的动态迭加耦合支护技术方案;孟庆彬等[13]采用“锚网索喷+U型钢支架+注浆+底板锚注”分步联合支护技术方案,提出了“锚注加固体等效层”概念;马振乾等[14]提出了以锚、带、网、索主动支护为基础,配合高强度拱形梁的综合控制技术;张红军等[15]通过数值计算得出采用“锚杆”和“锚注”联合支护方案,提高承载结构的整体性与承载能力。

综上可知,采用注浆加固技术成为松散煤岩体巷道围岩加固的主要措施,并在煤矿中得到广泛应用,单纯靠孔口封孔很难实现锚杆带压注浆,最终导致浆液扩散范围较小,锚杆锚固力低。因此,封孔成为制约锚杆注浆加固技术在松散煤岩体巷道中应用的关键问题。鉴于此,实现封孔和注浆在时间和空间上的耦合,达到带压注浆,增大浆液的扩散范围,改善支护结构的受力情况,提高围岩的自承载能力,从而较好地解决巷道施工安全和长期稳定的问题。

1 钻封注分次耦合注浆加固原理

钻封注分次耦合注浆加固机理就是利用封孔浆液和加固浆液实现时空耦合。在空间上,封孔浆液主要作用是在锚固孔锚固段内实现全长封孔,加固浆液主要作用是在封孔浆液封孔基础上实现带压注浆,增大浆液的扩散范围;在时间上,在封孔浆液胶结固化后,应及时注入加固浆液,否则因封孔效果不好而影响浆液的扩散范围及加固效果。

1.1 封孔浆液的作用机理

封孔浆液充填于钻孔孔壁的裂隙中,主要作用是实现钻孔内的全长封孔。在注浆压力的作用下,浆液被挤压到钻孔孔壁围岩浅部裂隙中,将钻孔长度内的破碎煤岩体粘结成整体,使其具有稳定的传力基础,改善围岩力学特性,增大了围岩的强度,提高了锚杆支护效果。

1.2 加固浆液的作用机理

加固浆液是在带压注浆的情况下进行的,其作用机理主要包括以下几个方面:①注浆加固可以利用浆液形成的胶结体封堵围岩裂隙,隔绝空气与内部围岩之间的接触,避免其风化,从而防止降低围岩的本身强度;②在注浆压力作用下将加固浆液挤压到钻头端头深处围岩裂隙中,扩大浆液的扩散范围,将已破碎煤岩体重新粘结成整体,改变了围岩结构成分组成,提高了煤岩体整体黏聚力和抗拉强度,改善支护结构的受力条件;③对煤岩体中的裂隙进行充填,避免了围岩内部在承载过程中出现应力集中的现象,使松散煤岩体的破坏机制得到改善,使围岩的弹性模量和强度大大提高;④加固浆液渗入到围岩纵横交贯的裂隙中胶结,形成新的网格骨架结构,使胶结过的煤岩体具有较好的韧性和粘结强度,提高围岩的残余强度,使其受到较大的围岩变形时而不会破坏,从而防治破坏进一步扩展,改善了巷道维护状态。

2 钻封注分次耦合注浆加固技术

2.1 钻封注锚杆的构成

钻封注支护所用的锚杆称为自钻锚杆,钻封注支护是将锚杆支护与注浆技术进行结合,以这2种技术为依托,是研究这种新型支护技术的基础。而目前普遍使用的注浆锚杆多为内注式,而使用该类锚杆在松散破碎煤岩体内进行钻进、锚固和注浆施工时,较为困难,易塌孔,严重影响了巷道支护速度和效率。因此研制了一种自钻锚杆,完成钻进、封孔和注浆,实现钻封注一体化施工。

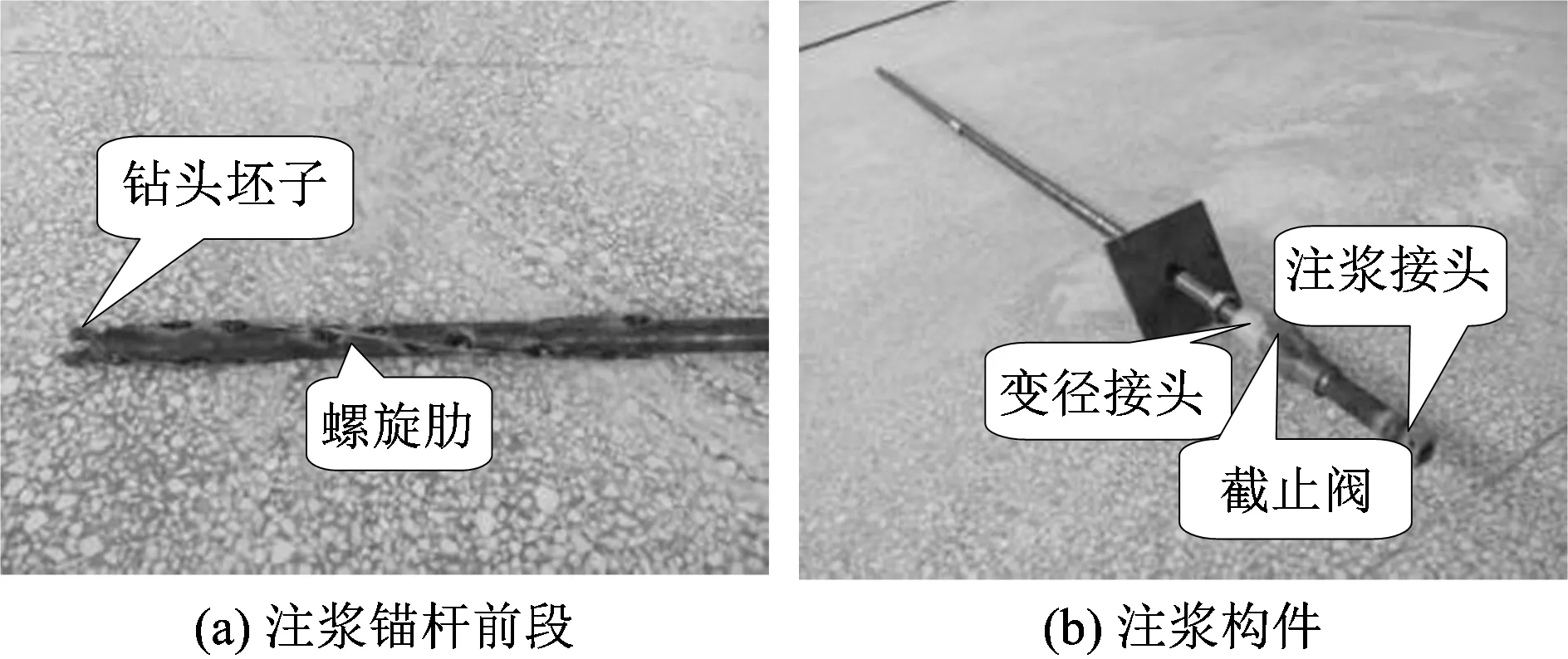

新型钻封注锚杆的组成主要包括钻头、杆体、螺旋肋、连接套、止浆塞、注浆连接套、变径接头、截止阀等。杆体前端与钻头连接,后端与钻尾连接,钻尾与钻机连接后便可实施煤岩体的钻进,杆体通过连接套可接长。

钻封注一体化锚杆为中空锚杆,锚杆外径25 mm,内径12 mm,单根锚杆长1 m,可通过中间连接套实现锚杆的接长;钻锚注锚杆前端的钻头为两翼式钻头坯子,为一次性构件,钻进完成后不抽出锚杆,直接进行注浆。另外在锚杆前端的外侧,焊接有两排平行分布的螺旋肋,在钻进的过程中可以较好的起到排渣作用,降低钻进阻力,在注浆加固后还可以提高锚杆锚固力。钻封注锚杆实物图、示意图分别如图1~2所示。

2.2 注浆材料的配制

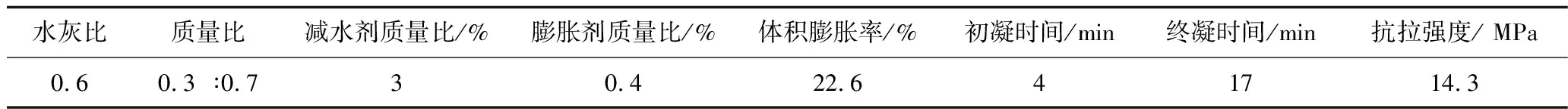

1)封孔注浆材料

封孔材料主要选取硅酸盐类注浆材料,采用封孔料Ⅱ号、硫铝酸盐熟料、减水剂和膨胀剂等按一定比例配合后作为封孔材料,其中封孔料Ⅱ号由A料、B料按照质量比1∶1组成,膨胀剂的使用量每增加1%,膨胀效果增加10%左右。封孔注浆材料性能参数如表1所示。

图1 新型钻封注锚杆实物Fig.1 Physical map of a new type bolt for drilling,sealing and grouting

图2 新型钻封注锚杆示意Fig.2 Sketch map of a new type bolt for drilling, sealing and grouting

2)加固注浆材料

加固注浆材料主要采用无机材料配制而成,以硫铝酸盐熟料和硅酸盐42.5#水泥为主料,辅以速凝剂、悬浮剂和减水剂等为外添加剂,按一定比例配制而成,混合后即可实现速凝早强,这种注浆材料水灰比为1∶0.08~1∶0.5之间,初凝时间在8~10 min。这种注浆材料的主要优点是,速凝,流动性好,充填效果好,成本较低且固结后整体强度较高。

表1 封孔注浆材料性能参数Table 1 Sealed grouting material performance parameters

2.3 注浆压力的选择

注浆压力是决定注浆效果的一个重要参数,提供浆液在巷道围岩内扩散的动力。采用新型钻封注工艺进行施工时,第1次注浆液主要用于封孔,注浆压力为0.8 MPa,注水冲洗锚杆孔压力为0.5 MPa;第2次所注浆液主要用于加固和填充破碎围岩裂隙,应加大注浆压力,注浆压力为2 MPa左右。

2.4 钻封注分次耦合注浆施工工艺

锚注支护技术是维护软岩巷道围岩稳定的一种有效方式,锚注支护时机的选择对巷道支护效果具有很大的影响[16-17]。钻封注分次耦合注浆加固分2次完成,第一次注浆用于封孔,第二次注浆用于加固,如何实现这两种施工工艺的时空耦合成为了封孔注浆加固的关键。

采用新型钻封注分次注浆具体施工工序为:①钻孔完成后,在不抽出锚杆的情况下,直接进行注浆;②第1次注浆为封孔注浆,所注浆液为膨胀性材料浆液,具有良好的膨胀性,对浆液进行搅拌并保持其流动性,在高压泵作用下将浆液挤压至钻孔孔壁裂隙深处;③第2次为加固注浆,所注浆液为高强度加固材料,浆液在注浆压力的作用下,进入钻头端破碎围岩的裂隙内部,并向深处进行扩散,在钻杆端头形成近似椭圆形锚固体,随着注浆液体充填裂隙并聚集凝结,形成一个凸体结构,从而增大了注浆体与孔壁的摩擦阻力,提高了锚固性能。钻封注施工工艺如图3所示。

图3 注浆效果示意Fig.3 Grouting effect diagram

3 井下工业性试验

3.1 试验地点

现场试验在新郑煤电公司赵家寨煤矿12205工作面回风巷进行,该矿煤层为典型的“三软”煤层,煤体较松散破碎,部分巷道进行锚杆支护时,易出现塌孔现象,钻孔成孔效果较差。

锚杆为帮部及顶板锚杆,注浆位置选在距离12205工作面200 m处,分别在巷道帮部和顶板拱角处进行注浆,其中帮部和顶板各分布2个锚杆,交叉分布排列,水平间距为700 mm左右。

3.2 井下注浆试验及结果分析

采用新型钻封注锚杆钻打锚固孔,成孔后不抽出锚杆,直接进行第1次封孔注浆,采用封孔材料进行全长封孔;24 h后进行第2次注浆,注入加固材料,连接截止阀,在加固注浆阶段打开截止阀,使之实现带压注浆,避免浆液倒流。注浆试验如图4所示。

图4 井下注浆试验Fig.4 Grouting test in underground coal mine

现场测试显示,在单孔注浆时,加固材料存在从煤体中流出的现象,表明研制的加固材料流动性较好,加固浆液在钻孔深处得到了充分扩散。加固注浆完成后,24 h后对注浆锚杆进行井下拉拔试验,检测锚杆的锚固力,验证注浆加固试验的效果,每组各对2根未注浆的采用全长树脂锚固剂黏结的锚杆进行锚固力对比,其中,B树脂-1,B树脂-2及B1,B2分别为未进行注浆及进行注浆的帮部锚杆拉拔试验编号;D树脂-1,D树脂-2及D1,D2分别为未进行注浆及进行注浆的顶板锚杆拉拔试验编号。试验结果如表2所示。

根据表2可知,由于巷道煤岩体中较松散破碎,导致在顶板拱角处注浆漏浆量较多,随着注浆压力增大,浆液扩散半径较大,注浆扩散良好,基本上填充了围岩裂隙,注浆加固效果较好,帮部锚杆锚固力比顶板锚杆提高9.4%,通过采用钻封注分次注浆加固的帮部和顶板锚杆锚固力均比树脂锚固剂提高1.0倍以上,表明了对松散破碎煤岩体钻封注分次注浆加固的可行性。

表2 锚杆拉拔试验结果Table 2 Anchor pull test results

4 结论

1)提出了采用钻封注分次注浆加固的技术方法,研发了一种自钻锚杆、封孔与注浆材料,并提出全长封孔、带压注浆的加固技术,使封孔注浆和加固注浆实现时空耦合,封孔材料实现钻孔内全长封孔,加固材料实现带压注浆。

2)试验结果表明,封孔材料具有较好的流动性,能够实现钻孔的全长封孔及填充孔壁裂隙,改善了钻孔结构状态,可实现对极松散破碎煤岩体的充填固结作用,且固结后的整体强度较高。

3)井下工业性试验结果显示,对松散煤岩体起到了较好的注浆加固作用,与树脂锚固剂锚固的锚杆锚固力进行拉拔对比试验,其锚固力提高了1倍以上,表明钻封注分次注浆加固技术具有较强的应用价值。