摆动喷管机电一体化作动器的设计

2018-08-31杨志杰侯文国

□ 杨志杰 □ 侯文国 □ 牛 禄 □ 张 波

1.上海交通大学机械与动力工程学院 上海 200240

2.上海航天动力技术研究所 上海 201109

1 设计背景

固体火箭推力矢量控制技术可以极大提高飞行器的机动性能和突防能力,使飞行器能够执行更复杂的任务。推力矢量控制通过调节两个直线作动器的直线运动,实现摆动喷管角度的摆动。为了提高飞行器的机动性能,推力矢量控制要求直线作动器具有极高的快速响应能力,负载峰值达到2 kN以上。因此,直线作动器要求具有高集成度、快响应、大推力、高精度及强抗扰动性能[1-3]。

近年来,随着电动伺服技术的进步,基于电动伺服系统实现推力矢量控制成为了一种可行的选择[4]。传统电动伺服系统中,常用丝杠与无刷直流电机通过齿轮等传动机构连接[5-6]。但是,在体积结构空间与高负载等的约束下,并不能满足要求。为此,笔者设计了一种高集成度、高功率密度的机电一体化作动器,以满足推力矢量控制快响应、大推力、高精度的要求。笔者搭建推力矢量控制系统台架模型,设计了双通道无刷直流电机三闭环控制系统的硬件结构,采用数字信号处理器(DSP)与可编程门阵列(FPGA)双控制芯片,编写控制程序,研究高速高精度控制算法及摆动喷管半实物仿真,以达到对摆动喷管的推力矢量精密控制。

2 摆动喷管伺服系统

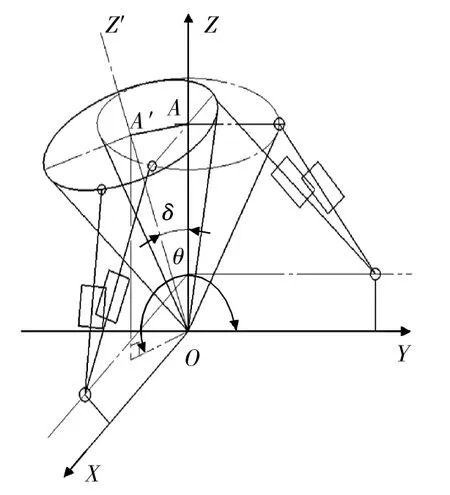

在摆动喷管伺服系统中,两个机电一体化作动器通过关节轴承以相互垂直的方式连接到喷管的支耳上,实现喷管在任意方向上的小范围摆动,从而实现导弹运动方向的调节[4]。

将喷管目标摆动角分为ZOZ'平面摆动角和XOY平面摆动角,经过位置换算为两个机电一体化作动器的参考位移,再通过上位机对两个作动器发送信号,驱动两个作动器作位置跟随运动,实现摆动喷管的推力矢量控制。摆动喷管伺服系统结构如图1所示。

▲图1 摆动喷管伺服系统

3 机电一体化作动器

3.1 结构设计

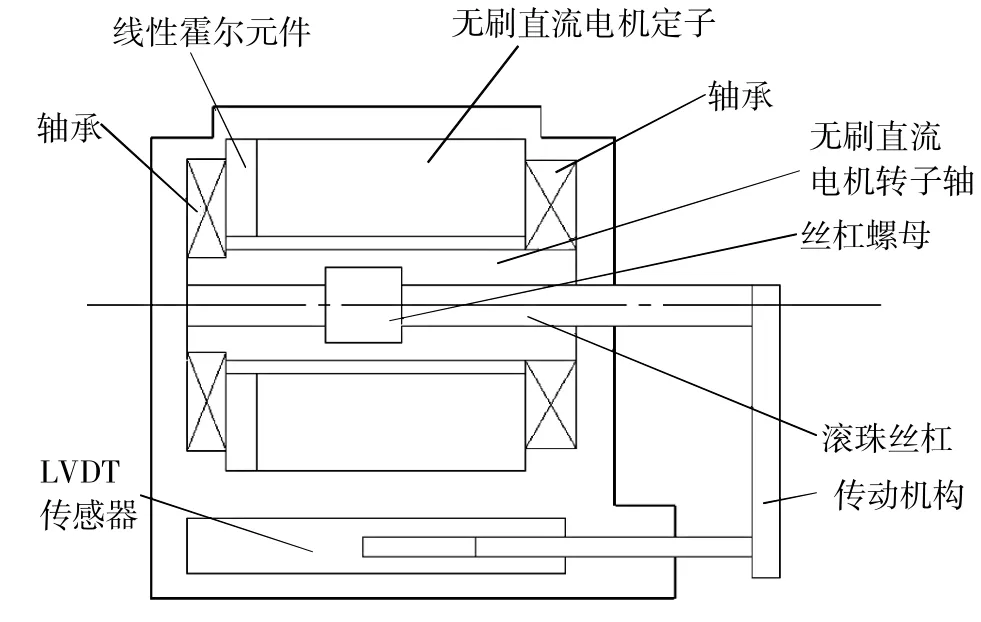

机电一体化作动器由无刷直流电机、滚珠丝杠、线性霍尔元件、线性可变差动变压器(LVDT)传感器等组成,如图2所示。无刷直流电机具有效率高、启动转矩大等特点。滚珠丝杠具有传动效率高等特点。线性霍尔元件具有线性度好、体积小等特点,适用于对喷管尺寸有要求的环境。LVDT传感器具有响应速度快、线性度高、量程宽的特点。

▲图2 机电一体化作动器

笔者设计的目标参数包括最大负载3 kN、运动位移范围-20~20 mm等。基于以上参数,将滚珠丝杠置于电机转子轴内部,省去了中间的传动机构,减小了系统的惯量,提高了传动效率。线性霍尔元件贴在电机定子后端,用于反馈电机位置,转子磁钢贴于电机转子轴表面。由于量程为-20~20 mm,采用的LVDT传感器尺寸偏大,因此将LVDT传感器置于电机下端,通过连接杆将滚珠丝杠位移反馈导出,从而实现机电一体化作动器的高集成设计。

3.2 硬件设计

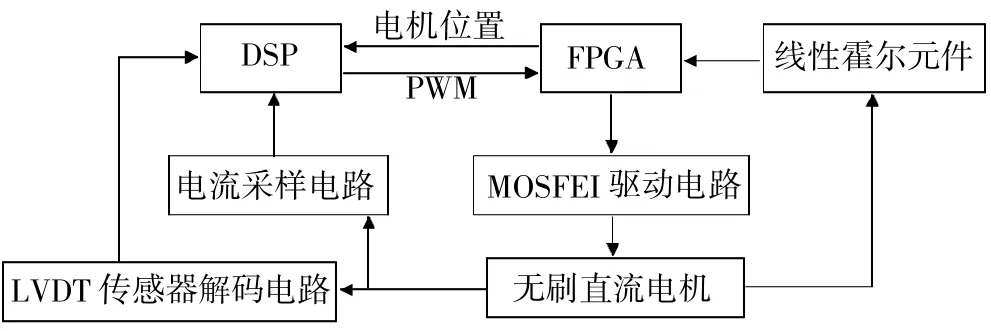

在机电一体化作动器中,线性霍尔元件信号经过处理与交直流转换器后传输至TMS320F28335和EP3C25系列FPGA进行解码,然后FPGA将位置传输至DSP进行速度运算。无刷直流电机的电流信号通过电流采样电路传输至DSP。LVDT传感器的位置反馈信号经过解码后,通过DSP外部总线接口发送至DSP。DSP将运算结果作为占空比发送至FPGA,输出脉冲宽度调制(PWM)脉冲至金属氧化物半导体场效晶体管(MOSFET)驱动电路,最终实现机电一体化作动器的位移控制。机电一体化作动器硬件结构框图如图3所示。

▲图3 机电一体化作动器硬件结构框图

MOSFET驱动电路由信号隔离电路、自举电路和全桥电路组成。DSP器输出的6路PWM信号经过信号隔离电路送入MOSFET驱动器IR2011芯片,5 V控制信号转换为15 V驱动信号,再输出至全桥电路,控制 6个 MOSFET开关,从而驱动电机转动[7]。

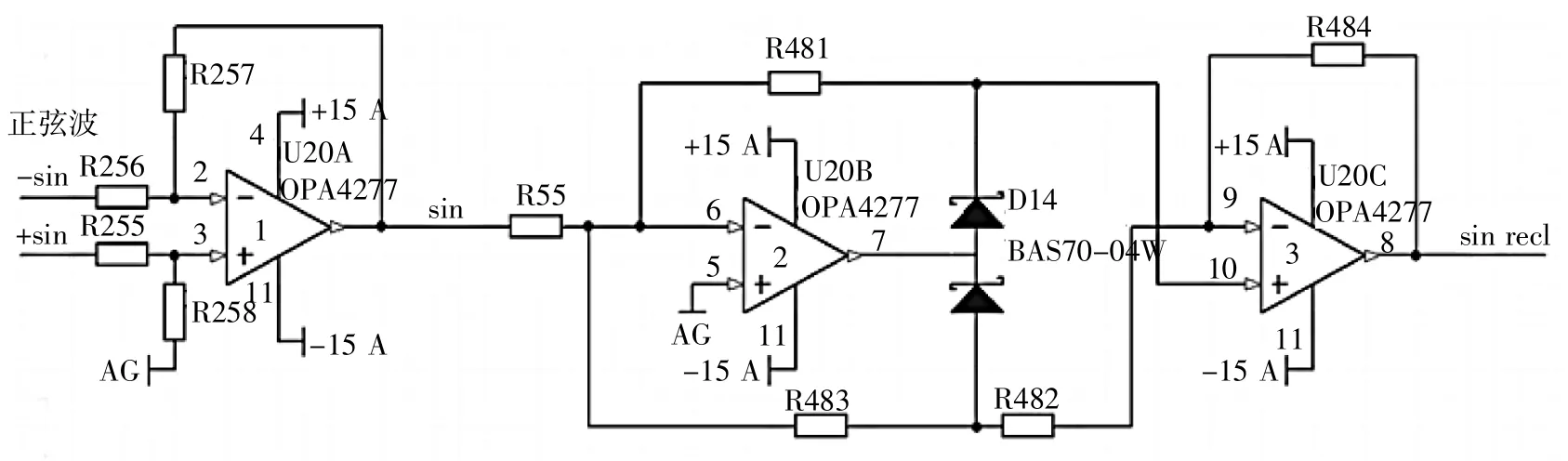

线性霍尔元件可用于检测无刷直流电机的绝对位置[8],其信号处理电路如图4所示。线性霍尔元件有4根信号线,分别为 SIN+、SIN-、COS+、COS-,对差分信号进行处理,得到相位差90°的正余弦信号。由于后级的交直流转换器为单点元器件,因此需要将正弦信号与余弦信号进行精密整流,整个周期可以分为8个45°的区间,且每个区间内正切信号或余切信号与角度的增量可近似为线性关系。为了使线性霍尔元件的解码信号为360°线性信号,还需要根据正弦信号与余弦信号来判断区间,然后取正切信号绝对值或余切信号绝对值的采样值。区间值决定了解码数字位置信号的高三位,将解码数字结合,可以得到完整的数字位置信号。选用10位交直流转换器,解码后的电角度分辨率为13位。

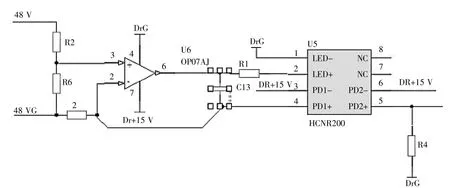

图5所示为过压泄放电路。选用HCNR200线性光耦设计电压检测电路,测量直流电源电压信号。将采样信号与参考电压进行比较,如果电压大于预设的参考值,那么导通MOSFET,从而释放电机的反电动势,实现过压泄放功能。

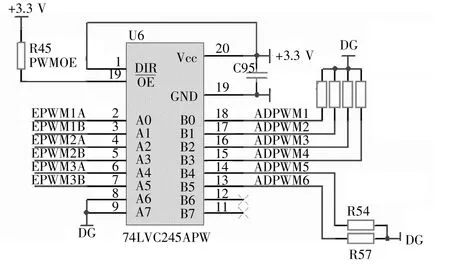

PWM脉冲经过74LVC245APW芯片放大隔离后传输至功率板,74LVC245APW芯片引脚如图6所示。在未使能时,芯片引脚是高阻态,确保刚通电时不会误触发逆变桥的功率管。刚通电时,FPGA的引脚处于悬浮状态,通过R45上拉电阻使芯片的引脚处于高电平,从而使输出引脚B端处于高阻态。设置下拉电阻,确保通电后所有PWM引脚处于低电平,不会误触发逆变桥的功率管。

4 控制系统模型

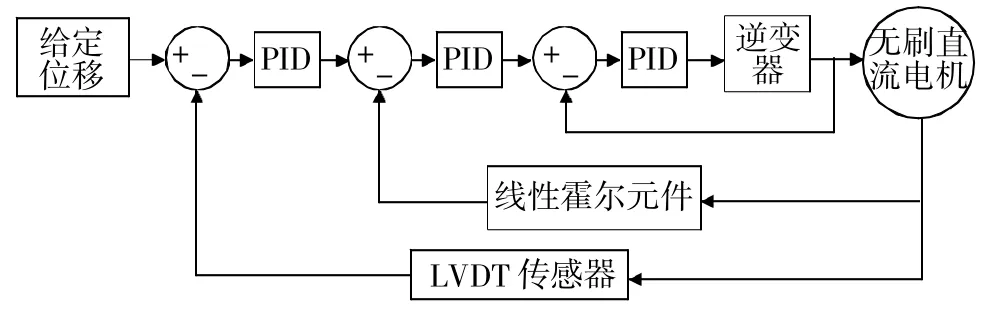

机电一体化作动器控制策略采用位置环-速度环-电流环的三闭环比例积分微分控制,控制系统框图如图7所示。

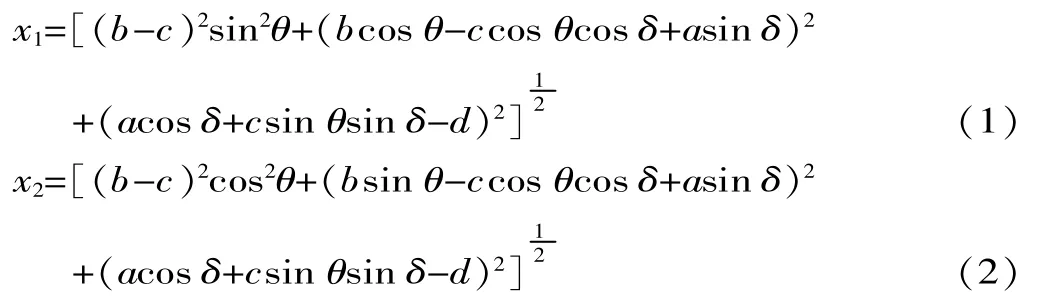

根据文献[9],机电一体化作动器的参考位移与摆动喷管摆动角度的关系为:

式中:θ与δ为机构摆动角;x1与x2为作动器参考位移;a、b、c、d为摆动喷管台架中作动器的位置。

根据给定的转动角度,经过位移转换算法得到机电一体化作动器的参考位移,与LVDT传感器解码的位置反馈信号作差,进行比例积分微分运算得到参考速度信号。反馈速度信号由线性霍尔元件信号作差所得,经过速度环比例积分微分运算后得到参考电流信号。无刷直流电机有6种通电方式,在硬件电路中采样电机的两相电流,因此需要根据电机当前位置确定通电的相和电流方向,从而得到电流反馈信号,最终得到占空比控制 电机转动[10]。

设计所采用的控制系统位置环频率为 2 kHz,速度环频率为4 kHz,电流环频率为 20 kHz。上位机通过控制器局域网通信将参考位置发送至DSP,DSP根据位置驱动机电一体化作动器作跟随运动。DSP端程序采用基于模型的设计方法[11],在计算机软件中搭建三闭环控制系统,再将模型编译生成自动代码直接写入DSP中。

5 程序编写

DSP与FPGA之间需要编写通信程序,DSP将PWM脉冲占空比发送至FPGA,FPGA则将解码的线性霍尔元件信号发送至DSP进行速度运算。硬件方面已经将DSP的外部总线接口连接至FPGA的输入输出口,通过判断地址总线上的地址,实现FPGA与DSP的双向通信。

FPGA在接收到PWM脉冲占空比后,要根据占空比大小生成对应的12路PWM脉冲驱动双通道无刷直流电机。在FPGA上编写电机驱动模块,驱动模块采用上下计数模式,同时添加死区。将PWM脉冲占空比作为比较数值,FPGA通过线性霍尔元件判断电机所在扇区的位置,确定电流方向。通正电相对应的输入输出口,输出互补的PWM脉冲;通负电相对应的输入输出口,强制输出低电平和高电平。

6 系统测试与分析

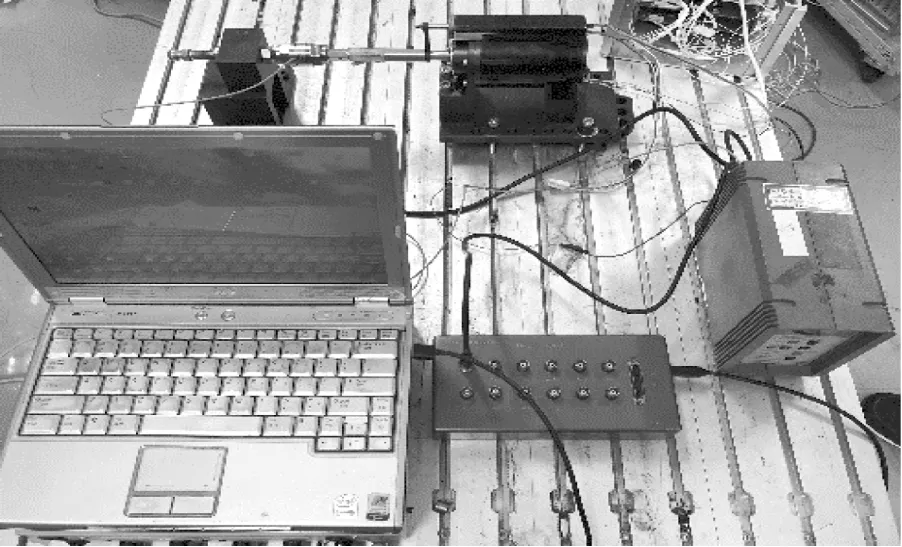

在完成机电一体化作动器的结构设计、加工装配后,对机电一体化作动器的性能进行测试。如图8所示,将机电一体化作动器与力传感器相连,测试电机推力的大小。

▲图4 线性霍尔元件信号处理电路

▲图5 过压泄放采集电路

▲图6 74LVC245APW芯片引脚

▲图7 机电一体化作动器控制系统框图

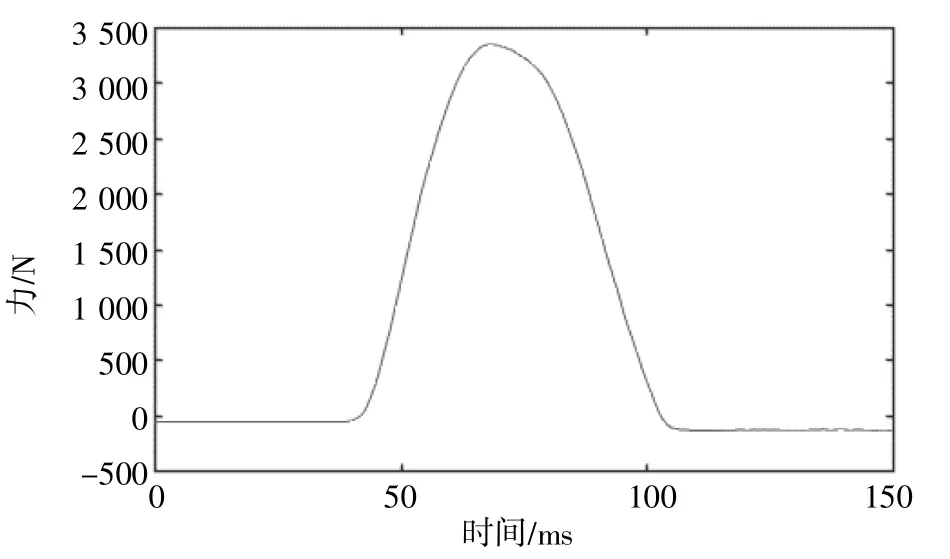

被测试电机输出力曲线如图9所示,可见最大推力达到3 400 N,满足要求。

▲图8 机电一体化作动器性能测试

▲图9 电机推力曲线

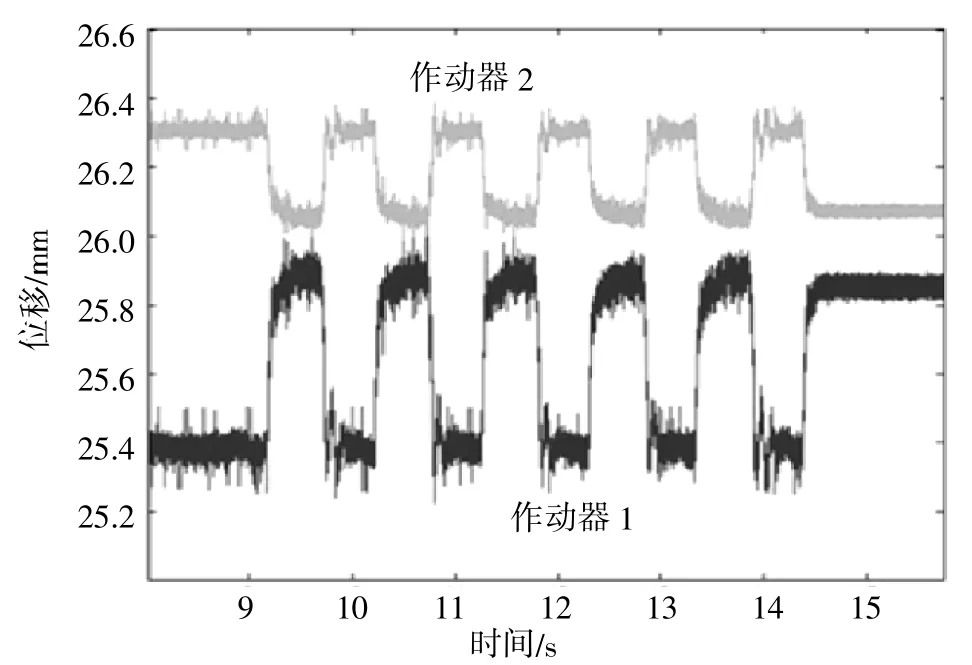

搭建摆动喷管推力矢量控制平台,将摆动喷管模拟台架装配完成,如图10所示。输入两个指定角度,使机电一体化作动器进行点到点运动,实现位置控制。机电一体化作动器控制测试结果如图11所示。

7 结束语

笔者设计了摆动喷管机电一体化作动器,在满足推力矢量控制大推力、快响应的前提下,实现小型化、高功率密度等性能要求,能够应用于较小的空间中。若系统要求行程较短,可以将位置传感器设计于滚珠丝杠中,进一步提升一体化程度。通过对机电一体化作动器进行位置控制,可以实现对摆动喷管摆动方向和角度的精确控制。

▲图10 摆动喷管模拟台架

▲图11 机电一体化作动器控制测试结果