后驱车动力传动系扭振分析

2018-08-30段龙杨

邓 磊,段龙杨,刘 波

(1.江铃汽车股份有限公司,南昌 330052;2.江西省汽车噪声与振动重点实验室,南昌 330052;)

随着生活水平的提高,顾客近年来在选择车辆时越来越重视NVH,据统计20%的售后问题与NVH有关。

扭转振动(简称扭振)是车辆振动的一种主要形式,是影响车辆NVH性能的一个重要原因。后驱车型传动系较长,易产生传动系统扭转振动问题,扭振将使车身产生振动和噪声,从而影响乘坐的舒适性。当发生共振时,扭振的振幅和由此而引起的零件应力急剧增大,有时可能达到非共振时工作应力的好几倍,将导致曲轴、传动箱发生扭转性疲劳断裂,传动部件发生撞击、点蚀或断齿,连接部件损坏,产生强烈的噪声,并最终导致车辆动力传递的中断。因此解决传动系扭振问题是提高汽车NVH性能、汽车舒适性和耐久性的重要手段[1–3]。

对动力传动系统扭振的分析研究可为系统内部零部件强度设计提供依据,可通过对扭振模型中刚度、阻尼、激励等参数的研究,采取有效的减振、隔振、避振等手段,提高车辆动力传动系统的性能和寿命,从而提高车辆的动力性和乘坐舒适性。

计算机仿真是预测、优化动力传动系振动问题非常有效的方法。开展汽车动力传动系扭振仿真研究,不仅可以在样车前期了解传动系统的扭振特性,避免样车开发过程的反复修改,节约成本,缩短开发周期,还可以在后期对传动系扭振引起的问题进行整改。

1 理论

1.1 基本公式

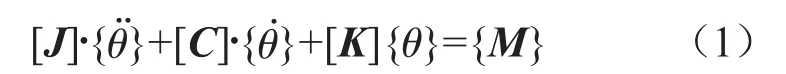

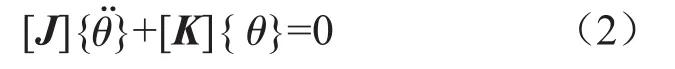

传动系统多自由度受迫振动的微分方程为

令[C]=0和{M}=0,即

对应的特征方程为

其中ω为系统对应的圆频率。ω=2πf,则传动系扭转频率为

其中:

{θ}——角位移幅值列矢量;

[K]——扭刚度矩阵;

[J]——转动惯量矩阵;

[C]——黏性阻尼矩阵;

{M}——激振力矩。

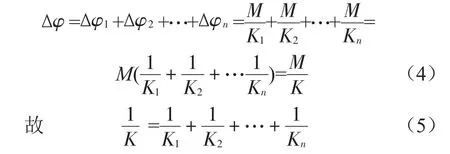

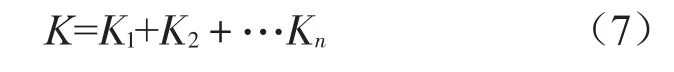

图1 轴串联总刚度

1.2 系统刚度等效

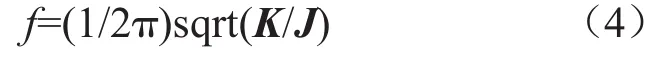

轴系刚度串联等效

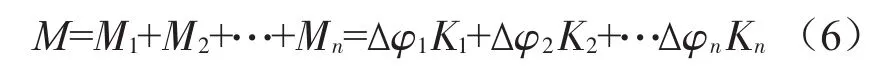

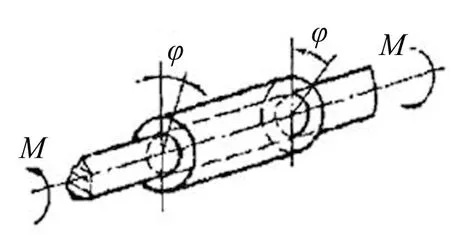

轴系刚度并联等效

而Δφ1=Δφ2… =Δφn

故M=Δφ(K1+K2+…Kn)

图2 轴并联总刚度

1.3 系统惯量等效

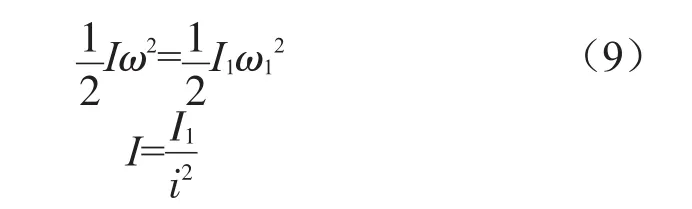

根据转换前后能量守恒的原则,把从动轴上的转动惯量转换到主动轴上,若ω、ω′分别为主从动轴的转速,则传动比可表示为

假设从动轴的转动惯量为i,当量化后的转动惯量为I,则

当量化后,将其与主动轴转动惯量合并,得到

2 案例分析

本文对某后轮驱动皮卡搭载2.4 L涡轮增压柴油发动机及5档手动变速箱进行扭振频率研究。

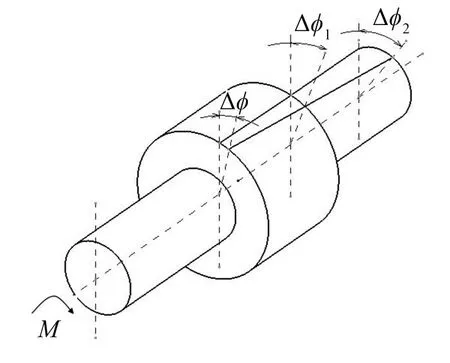

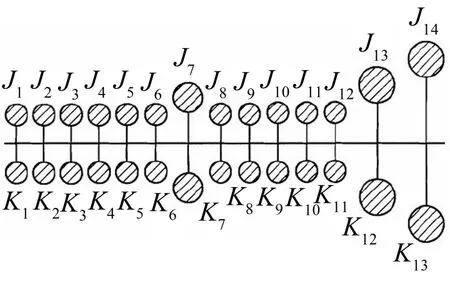

根据上述理论及简化方法,采用集中质量模型对该系统进行简化,并根据简化前后系统能量守恒原则,建立动力传动系统当量化等效模型,将各子系统等效为集中惯量单元、弹簧单元、阻尼单元[4]。汽车动力传动系力学模型简化后如图3所示。

图3 动力传动系简化力学模型

I和K所代表的参数如表1。系统自然频率的个数由模型的自由度决定,即简化后子系统的数量。

2.1 关键参数确定

后驱汽车动力传动系是一个非常复杂的系统,包括发动机、飞轮、离合器、变速箱、传动轴、后桥、主减速器、半轴、轮胎等子系统,包括定轴转动、往复运动和平面运动[5]。

实际计算扭振模态时,根据上述简化方法,对发动机曲轴、飞轮、离合器、变速箱、传动轴、后桥、半轴及车轮加车身进行等效。

该后轮驱动皮卡车型等效后的参数如表1所示。

2.2 传动系扭振模型建立

根据确定的参数建立传动系扭振模型,建立的传动系扭振模型如图4所示。

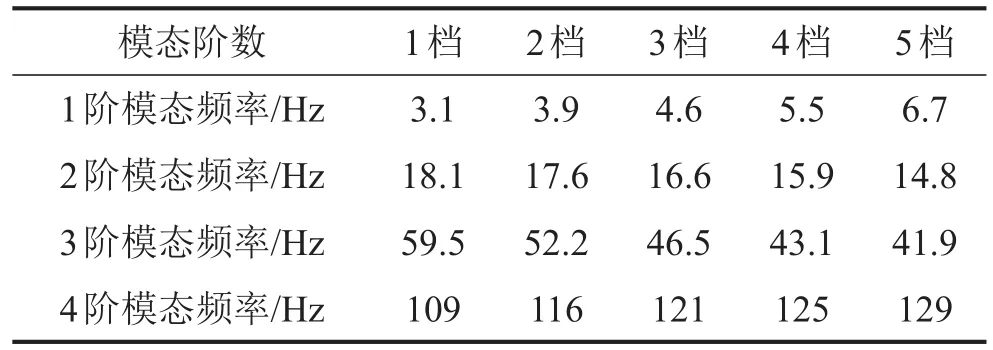

3 动力传动系扭振模态计算

根据上述参数建立的1维传动系扭振模型求解特征值,由于变速箱在不同档位时,变速箱内部轴系转动惯量会发生相应的变化,导致传动系统惯量分布发生变化,故针对不同档位分别计算特征值,最后计算得到随档位变化的系统扭转模态如表3所示。

表1 动力传动系扭振关键参数表

表2 变速箱各档位下参数表

图4 动力传动系扭振仿真模型

表3 某皮卡传动系扭振模态频率

从分析结果可以看出,随着档位的变化,从1档到5档,系统前3阶模态频率在下降,这是由于档位不同导致变速箱内部齿轮的惯量发生变化所致。

观察模态振型图可以发现:

(1)第1阶扭振模态为整车前后振动模态,振幅以发动机侧为最大;且随着档位的升高,频率升高,此阶模态容易被车辆踩油门或松油门时发动机的扭矩波动所激发,引起整车的前后振动[4];

(2)第2阶扭振模态为变速箱、后桥扭振模态,虽然避开发动机的2阶激励频率,但如与其它频率耦合,容易引起车辆前后窜动,需要关注,并避开发动机的1阶激励源以及路径上的一些低频模态,如车身刚体模态。

(3)第3阶扭振模态为整车动力传动系扭转振动模态,振幅以变速箱侧为最大,并伴有后桥的振动;该阶扭振频率在发动机2阶激励范围内,容易导致传动系扭振引起的车内轰鸣问题,这阶频率尤其需要重点关注,一般在早期传动系匹配设计的时候,需考虑避开传递路径上其它模态,如后桥模态、车身面板模态,以避免传动系扭振与其它频率耦合带来的轰鸣的风险。

4 仿真计算模型和算法的试验验证

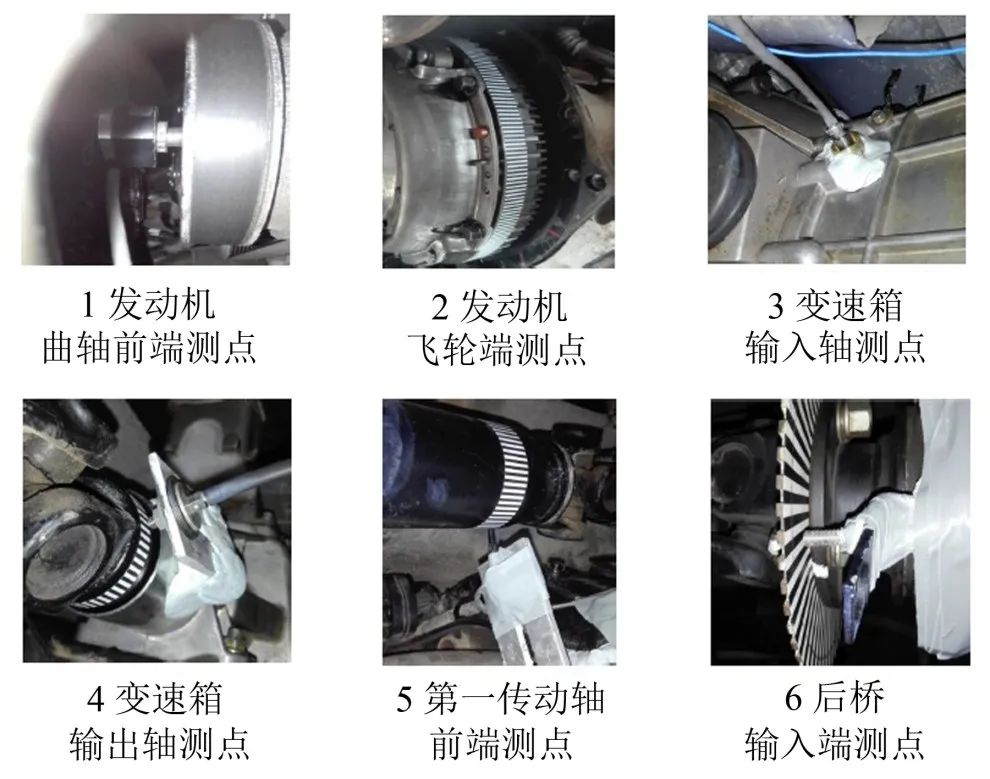

为验证本文模型和算法的正确性,从而可以利用本模型和算法进行后续传动系响应分析及灵敏度研究,在发动机曲轴前端、发动机飞轮、变速箱输入轴、传动轴前端、后桥输入轴用磁电式转速传感器测量该车型2、3、4、5档全油门加速时2阶扭振加速度峰值的频率,并与仿真结果对比。

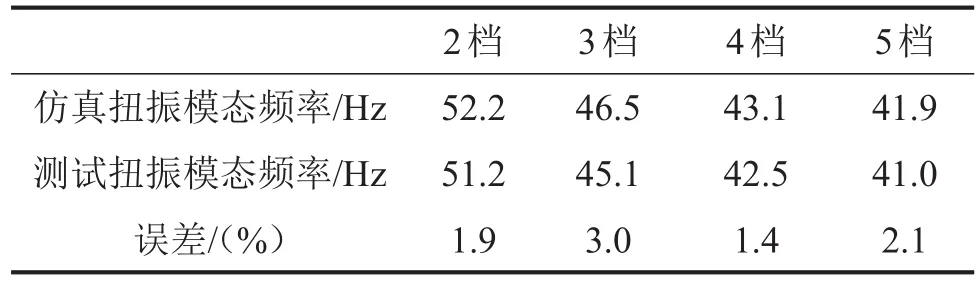

图5 动力传动系扭振测试测点分布

测试结果表明:除1档未测出结果外,其余各档位2阶扭振加速度都有一个共振峰值,对应传动系第3阶扭振模态,并与仿真计算的各档扭振频率误差很小,在5%以内,且各档位下的扭振频率呈下降趋势,仿真结果与测试一致。说明本文所采用的计算方法与仿真模型与试验结果基本相符,可以利用本模型和算法进行传动系扭振相关研究。

表4 第3阶扭振频率计算结果与试验结果对比

5 传动系扭转模态灵敏度分析

动力传动系第3阶扭振模态在发动机2阶激励频率范围内,如果传递路径上有其它模态耦合,很容易被激发后放大,导致车内的轰鸣。因此有必要对该阶扭振频率进行灵敏度分析,找到影响因子,结合前期开发时的目标要求,使该阶模态分布在合理范围内。

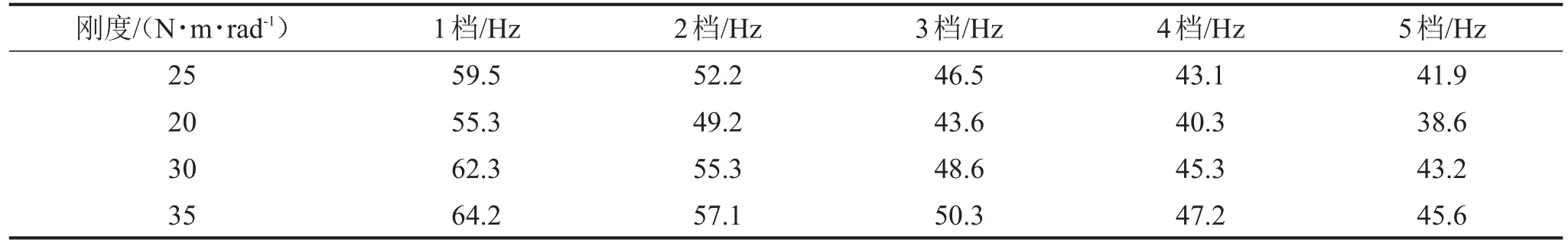

5.1 离合器刚度对第3阶扭转模态的灵敏度分析

由表5可知随着离合器扭转刚度的增加,动力传动系扭转模态频率也在上升。

表5 离合器刚度对第3阶扭振模态的影响

5.2 传动轴参数对第3阶扭转模态的灵敏度分析

由表6可知,传动轴扭转刚度上升,传动系扭转模态频率也上升,但上升的频率值较小,说明传动轴的扭转刚度对扭转模态的灵敏度较低。

表6 传动轴刚度对第3阶扭振模态的影响

由表7可知,随着传动轴的转动惯量上升,传动系第3阶扭振频率逐渐下降,但下降的幅度很小,说明传动轴的转动惯量对传动系第3阶扭振模态灵敏度较低。

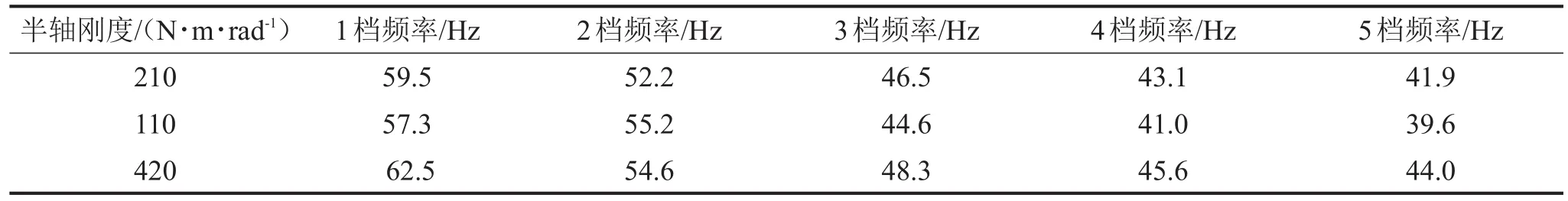

5.3 半轴对第3阶扭转模态的灵敏度分析

对半轴扭转刚度参数进行调整,仅修改半轴的刚度,其它参数不变,由表8可知,随着半轴刚度的变化,第3阶传动系扭振频率也在变化,且变化的频率值接近2 Hz,说明半轴刚度对传动系第3阶扭转频率影响较大。在设计时可考虑通过调整半轴刚度使该阶扭转频率处在目标范围内。

6 结语

本文探索后驱车动力传动系扭振的理论和等效简化方法,建立某后驱皮卡车动力传动系的扭振模型,通过仿真计算该车型动力传动系的扭振模态,并与试验结果对比,证明了仿真模型及算法的正确性。在此基础上,分析了传动系各部件对传动系扭振模态的灵敏度,得出以下结论:

(1)后驱车传动系扭振1阶频率与2阶扭振频率较低,避开发动机2阶激励频率,但需注意与其它低频错开,以免在车辆加减速时产生前后窜动;

(2)传动系第3阶扭振频率在发动机激励范围内,需注意勿与路径上其它频率耦合以避免造成车内轰鸣;

(3)传动轴刚度和惯量对传动系第3阶扭振频率影响较小;

(4)离合器刚度和半轴刚度对传动系第3阶扭振频率影响较大,前期可考虑通过调整离合器刚度参数以达到避频目的。

表7 传动轴转动惯量对第3阶扭振模态的影响

表8 半轴刚度对第3阶扭振模态的影响

运用此分析方法可在产品设计前期就对传动系扭转振动进行仿真预测,此方法有较高的置信度,可在前期准确预测风险,降低产品设计与验证的成本,且为同类问题的解决提供参考。