装载机铲斗作业过程仿真分析

2018-08-30李玉凤姬国强

李玉凤,李 冰,姬国强

(广西科技大学 机械工程学院,广西 柳州545006)

装载机工作装置的高效设计、装载机能耗以及耐久性品质设计等一直是装载机设计过程中的重要关注点。王慈[1]采用计算机优化设计计算铲斗截面,能够快速准确的设计出所需铲斗;王得胜等[2]基于土力学原理分析了装载过程及料堆对铲斗的作用力,并建立了插入阻力和铲取阻力的计算公式,通过实验和数字仿真验证了基于土力学的插入阻力和铲取阻力的数字仿真曲线比基于经验公式的数字仿真曲线更加接近实验曲线,为装载机铲装作业阻力的研究提供了一种技术参考;高铸成等[3]建立了某型装载机工作装置三维模型,并基于ADAMS软件对其作业工况进行态仿真和力学仿真分析,验证了工作装置模型设计符合产品实际,为产品后续分析、结构优化提供依据。

提升这些性能的关键基础数据是对装载机作业阻力的研究,然而,前期对作业阻力的研究更依赖于试验手段或者通过经验公式。经验公式基于密实核理论,忽略散体力的作用而使计算精度较弱,而试验手段受限于试验次数及试验对象、试验可重复性、试验消耗等问题也难以精确获取各种作业对象下的作业阻力。

基于此,本文通过建立某型装载机工作装置的仿真模型,借助ADAMS分析装载机作业阻力及工作油缸受力,以输出铲斗在工作过程中的速度、加速度—时间曲线作为离散元分析的基础数据;同时,采用试验的方法装载机典型作业对象(碎石)的特性参数,基于上述研究基础数据,采用离散元分析软件EDEM完成了装载机铲斗作业过程的仿真分析。对所获取的作业阻力进行分析研究得出,本文所提方法可为装载机铲装作业分析提供一种新的计算方法,同时该研究也可为确定提升装载机性能提供基础数据。

1 离散单元方法的基本原理

离散单元法[4](Discrete Element Method,DEM)是Cundall于1971年提出来的,它是一种显式求解的数值方法。离散单元法也像有限单元法那样,将区域划分成单元,单元之间相互作用的力可以根据力和位移的关系求出,而个别单元的运动则完全根据单元所受的不平衡力和不平衡力矩的大小按牛顿运动定律确定。该方法是继有限元法、计算流体力学(CFD)之后,用于分析物质系统动力学问题的又一种强有力的数值计算方法。离散单元法通过建立固体颗粒体系的参数化模型,进行颗粒行为模拟和分析,为解决众多涉及颗粒、结构、流体与电磁及其耦合等综合问题提供了一个平台,已成为过程分析、设计优化和产品研发的一种强有力的工具。

2 多体动力学软件的仿真分析

2.1 装载机工作装置三维模型的建立

基于某工厂的一型常用装载机,并对该型装载机的工作装置进行简化处理,用UG软件分别建立改型动臂、摇臂、连杆、铲斗、举升液压缸、转斗液压缸的三维模型,并进行装配(如图1),导出多体动力学软件ADAMS识别的.x_t文件。

图1 装载机工作装置图

2.2 装载机工作装置的导入与仿真

将建立好的装载机工作装置三维模型文件的.x_t文件导入ADAMS软件中,并在ADAMS中基于装载机典型作业方式建立其工作装置各组件的约束,主要约束如表1.

表1 装载机工作装置主要约束

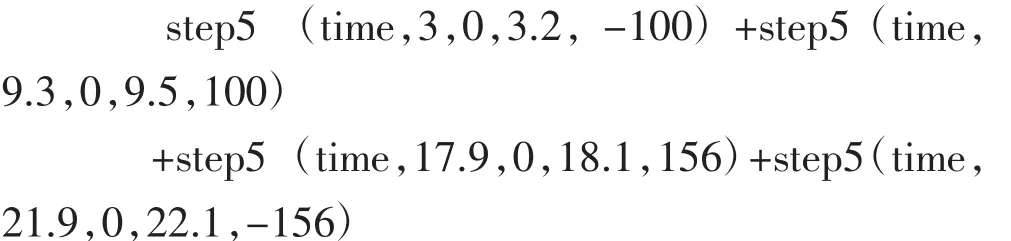

根据装载机典型作业情况,主要约束建立完成之后,用STEP5函数表达装载机工作油缸的运动行为,用以驱动装载机铲斗的铲装工作。

转斗油缸的运动规律如下:

动臂油缸的运动规律如下:

工作油缸的运动函数如图2.

图2 工作油缸运动函数

2.3 数据的导出

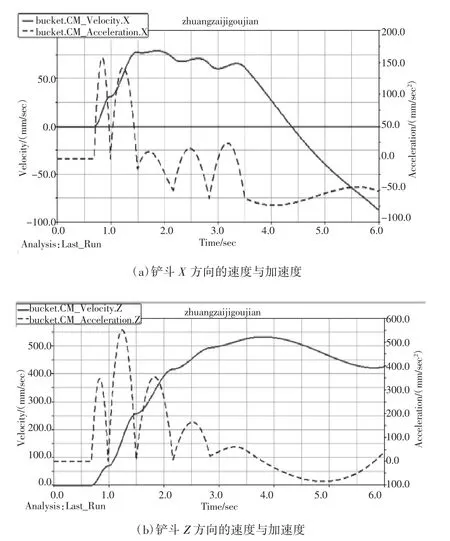

输出装载机铲斗的X、Z方向上的速度与加速度,以及装载机铲斗Y方向上的角速度及角加速度曲线,以便作为离散元软件EDEM[5]的原始数据输入,如图3(a),并把这些数据生成Excel表格且做相应处理。

(续下图)

(接上图)

图3 铲斗上速度及加速度函数

3 离散元软件的仿真分析

3.1 装载机典型作业对象的参数标定

材料属性参数属于材料自身的特性参数,和外界无关。可查得文中所用材料的固有属性为:碎石—泊松比:0.29,剪切模量:1.11e+10 Pa,密度:2 090 kg/m3;钢铁—泊松比:0.28,剪切模量:7.8e+09 Pa,密度:7 800 kg/m3.

本文采用试验与软件相结合的方法测定了物料间及物料与设备间的材料基本接触参数。

(1)碰撞恢复系数标定:本文用无弹性(可以忽略弹性)的绳子连接岩石颗粒,将一岩石板与地面成90°放置,岩石颗粒初始位置与岩石板铅直方向成60°,自由下放岩石颗粒,使得岩石颗粒法向方向正中岩石板,用相机拍摄慢动作功能抓拍岩石颗粒撞击岩石板的过程,以岩石颗粒弹起时无旋转和超过15°的横向位移为一次有效值,记录并计算岩石间的碰撞回复系数。根据动势能相互转换原理得:

式中,e为恢复系数;V01为碰撞后岩石颗粒的法向速度;V0为前碰撞岩石颗粒的法向速度;x为碰撞后绳子与铅直方向所成的角度。

根据公式计算可得岩石之间的碰撞恢复系数e=0.62,同理可得岩石和铁板之间的碰撞恢复系数e=0.42.

(2)安息角:散料在堆放时能够保持自然稳定状态的最大角度(斜边与水平面间夹角),是表征粒状物行为的最重要宏观参数之一。安息角的测量计算方法为a=arctg(2H/D),其中a为自然安息角,H为稳定料堆高度,D为料堆底部直径。测取多组数据取平均值为 35.8°.

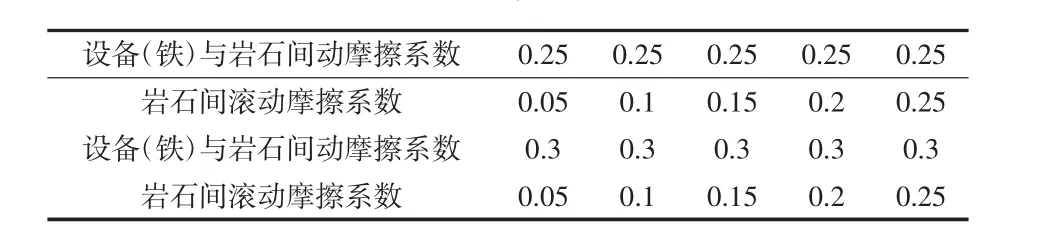

(3)滚动摩擦系数标定:由相关文献可知,岩石与岩石之间的滚动摩擦系数在0.1~0.21之间变化,岩石与铲斗(铁)之间的滚动摩擦系数在0.25~0.3之间变化。所以,锁定设备与岩石物料的滚动摩擦系数取值为0.25与0.3;岩石之间的滚动摩擦系数取值为0.05,0.1,0.15,0.2,0.25.进行排列组合可得 5 组数据,见表2.

表2 动摩擦系数

接着将这些参数输入到EDEM软件中,分别作无底圆筒落料仿真,对比生成的安息角,最终以5组数据中最接近实测安息角35.8°为准。取岩石间的滚动摩擦系数为0.2,岩石与设备(铁)之间的动摩擦系数为0.25.

3.2 作业对象的级配

对所用物料用网格尺寸分别为30 mm×30 mm、25 mm × 25 mm、20 mm × 20 mm、15 mm × 15 mm的铁网对岩石物料的大小进行筛选,30∶25∶20∶15 = 1 ∶1.53 ∶3.30 ∶7.68(mm).

然后对岩石物料进行形状特性的分类,并加以统计—角状∶长条∶等径方形∶片状∶中间 = 1.036 ∶1 ∶3.261∶1.275 ∶6.645.

3.3 相关参数的输入与仿真

将所标定的物料属性输入到离散元软件的相应位置,并将ADAMS软件输出的装载机铲斗的速度、加速度—时间数据输入到离散元软件的相应位置进行仿真。

3.4 数据的分析处理

输出的铲斗作业阻力如图4所示,基本符合所属型号装载机的作业规格,可以作为一种阻力参考。

图4 E D E M中铲装过程中铲斗受力情况

4 结束语

本文借助ADAMS分析装载机作业阻力及工作油缸受力,以输出铲斗在工作过程中的速度、加速度—时间曲线作为离散元分析的基础数据;同时,采用试验的方法测定装载机典型作业对象(碎石)的特性参数,基于上述研究基础数据,采用离散元分析软件EDEM完成了装载机铲斗作业过程的仿真分析。对所获取的作业阻力进行分析研究得出,本文所提方法可为装载机铲装作业分析提供一种新的计算方法,同时该研究也可为确定提升装载机性能提供基础数据。