奥氏体不锈钢切削过程的有限元仿真分析

2018-08-30李海荣

李海荣

(宁夏民族职业技术学院,宁夏 吴忠751100)

奥氏体不锈钢具有良好的耐蚀性、塑性、韧性和弱磁性能,在家电、电子、食品、交通运输等领域广泛应用。不锈钢中加入了铬、镍、钛等合金元素。这些元素的增加,在提高钢的物理力学性能的同时,对其机械加工性能也产生了一定影响,切削不锈钢时,切屑不易折断,常伴有断刀、粘刀现象,刀具易磨损。在切削温度作用下,工件容易产生热变形,使已加工表面恶化,尺寸度较难控制,对确保表面质量和精度带来极大的难度[1]。

对奥氏体不锈钢通过ABAQUS软件进行切削过程的模拟仿真,得到切削过程中应力变化的情况,分析切削速度、背吃刀量、刀具前角对切削力影响的一般规律。选取YW 2类硬质合金作为刀具材料,以二维正交直角切削为研究对象[2],对奥氏体不锈钢的切削过程进行分析。奥氏体不锈钢的切削过程是一个复杂的动态过程。切削过程中弹性变形和塑性变形都很大,有着高切削温度和复杂的摩擦条件,存在大变形和高应变率,采用传统的分析方法,难以对切削过程进行分析和研究。ABAQUS有限元软件有强大的非线性分析功能,用有限元模拟对不锈钢切削过程进行数值仿真并且分析,切屑分离运用拉格朗日与欧拉相结合的算法(ALE)来实现[3]。具体分为前处理、计算求解和后处理三个步骤。前处理阶段的内容包括几何模型建立、定义工件、刀具及切削参数,如相互作用的创建、分析步设置、定义约束、划分网格等;计算求解过程的内容包括通过边界条件、施加载荷等设置递交求解,得出应力、温度、切削力等数据;后处理主要是提取数据结果,分析数据使之可视化,并进行相关处理。

1 切削过程有限元模型的建立

1.1 建立模型与模型的单元划分

通过有限元仿真软件ABAQUS建立二维有限元仿真模型时,做如下假设:刀具在切削时不发生变形,忽略金属切削加工中材料的位移变形,刀具按刚体处理;工件材料在因摩擦热引起的内部金相组织变化给予忽略处理[4]。如图1所示,将几何模型设置为刀具切削刃半径0.05 mm,刀具后角7°,通过改变刀具前角进行分析。工件切削时位置固定,尺寸为长10mm,高5mm,切削时刀具以预设的速度移动并切除材料。首先对研究的工件和刀具进行建模,在材料属性模块中,赋予相应的材料特征,然后将工件和刀具装配到一起。在设置边界条件时,不仅要对工件的底部和左侧进行固定约束,还要约束工件右侧不与刀具接触的部分,设置仿真时的初始温度为20℃(即刀具、工件和环境的开始温度都为20℃)。最后对模型采用(CPE4R)4节点线性平面应变单元进行网格划分,建立刀具切削工件的二维有限元仿真模型。

图1 几何模型与单元划分

1.2 材料模型的建立

不锈钢切削过程中工件一直处于高温、高应变和高应变率状态下[5]。因假设刀具为刚体,分析时不考虑应变。但工件材料为塑性,切削时伴随着三种效应,即应变硬化、热软化和应变率强化效应。Johnson-Cook本构关系形式简单,考虑了这三种效应,能真实反映切削中工件材料的本构行为,为正确反映工件塑性变形行为,采用较为理想的J-C模型[6]。本研究使用的奥氏体不锈钢的材料属性见表1.

表1 奥氏体不锈钢(0Cr18N i9)材料属性

受实验条件限制,直接引用参考文献奥氏体不锈钢Johnson-Cook本构模型的相关参数[4]见表2.

表2 奥氏体不锈钢(0Cr18N i9)J-C参数表

1.3 摩擦模型的确定

切削模拟时,刀-屑之间摩擦情况复杂,在ABAQUS中需要定义接触摩擦行为,输入摩擦系数值。此时确定一合理的摩擦模型对切削过程仿真至关重要,有限元仿真中广泛应用简单库仑、剪切-滑移和变摩擦系数三种摩擦模型,因切削不锈钢时刀具和工件在接触区产生大量的热和较大的接触正应力,使刀-屑材料之间产生流动剪切应力,考虑剪切应力与摩擦应力的关系,本文把摩擦模型设置为剪切-滑移摩擦,摩擦系数为0.9[4]。

2 结果分析

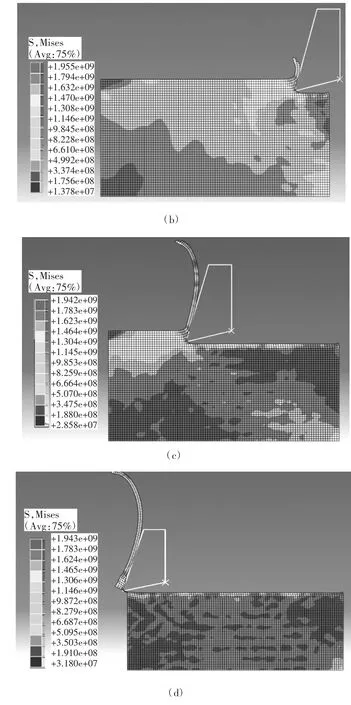

(接上图)

图2 切削过程

2.1 奥氏体不锈钢切屑形成过程仿真

图 2(a)、图 2(b)、图 2(c)、图 2(d)分别为切削过程中的碰刀、切入、成形和稳态成形,这就是带状切削的形成过程。依次分离切削路径的节点,则切削的底层单元沿前刀面流出,稳定的带状切削就形成了。

(续下图)

2.2 切削各阶段对应力场的影响

在切削过程中,分析工件变形区的等效应力以及应力场分布随着时间变化情况,刀尖刚切入工件时的等效应力为最大,远离刀尖向外扩展的方向,等效应力越来越小;刀具逐渐深入切削时,剪切变形区受刀具挤压产生大的塑性应变,当流动剪切力超过材料屈服应力时,单元网格断裂,形成切屑。切屑流出后,刀尖处的应力明显变小。材料的应力在突破极限后出现较大波动,这是材料特性变化引起的机理变化。产生这一现象的原因是材料变形时做功,产生大量热能,使切削区域温度升高,温度过高时材料因热软化效应,从而降低材料承受应力的能力。

2.3 切削速度、背吃刀量、刀具角度对主切削力的影响

2.3.1 切削速度对主切削力的影响

由切削速度对切削力的影响(图3)分析,在同一切削厚度情况下,切削速度在34m/min~175m/min内变化,主切削力的大小在197 N~228 N之间变动,变化程度并不大。一定范围内切削速度的变化对切削力结果的精度的影响并不大[7]。切削速度在135m/min之后继续增大时,主切削力又略有减小的现象。原因是不同刀具材料与工件材料匹配,在不同条件下有不同的临界速度,达到临界速度后,剪切变形抗力减小,功率消耗下降,单位切削力也减小,导致主切削力减小。

图3 切削速度对主切削力的影响

2.3.2 背吃刀量对主切削力的影响

通过对不同背吃刀量下主切削力与切削速度变化关系分析(图4),在切削速度和刀具角度一定时,背吃刀量增大,切削力也明显增大。背吃刀量ap为0.2 mm时,主切削力F在140 N,当背吃刀量由ap增加到1 mm时,主切削力F增加到431 N,随背吃刀量变化的增加,主切削力变动范围较大。当背吃刀量由ap由0.5 mm增大到1 mm时,主切削力由225 N增大到431 N.相当于背吃刀量增加一倍,相应的主切削力增大约0.9倍左右。主切削力增大是由于刀具切削工件的厚度逐渐增大。因此,切削加工中为了减少进给次数,可在在满足机床功率和工艺系统刚性的前提下,增加背吃刀量。

图4 背吃刀量对主切削力的影响

2.3.3 刀具前角对主切削力的影响

刀具前角γ影响切削过程中的切削变形,前角越大,刀具越锋利,可减小切削力和被切削层的塑性变形,但前角过大,会使刀头散热变差,强度降低,切削时易崩刃。根据刀具前角对主切削力的影响(图5)分析,在切削速度和背吃刀量一定,当刀具角度γ为-5°.时主切削力F为253 N;当刀具角度γ=15°时主切削力降到218 N.随刀具的前角γ增大,主切削力有所减小,影响幅度较小。在切削加工中选择合理的前角既要保证切削刃的锋利,使工件变形减小,刀-屑摩擦得到改善,又要考虑刀具强度和散热满足使用要求。

图5 刀具前角对主切削力的影响

3 结束语

用有限元ABAQUS软件对奥氏体不锈钢切削过程建立有限元模型,通过模拟仿真,对各阶段对应力场进行分析,研究切削速度、背吃刀量以及刀具前角与切削力之间的关系,得出在不锈钢切削加工中这些参数的选择对切削力的影响,为实际的加工中相关切削用量参数的选择提供参考依据。