乙烯装置氢-甲烷分离器上封头开裂泄漏原因分析

2018-08-29,

,

(福建联合石油化工有限公司,福建 泉州 362800)

1 低温氢-甲烷分离器工况

2009年某公司乙烯装置1号氢-甲烷分离器D30304投用,2015年4月16日D30304上封头保温圈位置发生泄漏,该设备自2009年投用后除此次泄漏外并未出现过其他故障。

D30304利用焦耳-汤姆逊系统中液化甲烷的膨胀对氢气进行提纯,其设计温度为-155 ℃,设计压力为4.6 MPa,操作压力为3.65 MPa,操作温度为-144 ℃,规格为800 mm×16 mm×9 920 mm,材质为0Cr18Ni9(304),介质组分主要为甲烷-氢气。分离器上部主要为气相H2,微量CH4,CO和C2H4,下部主要为液相CH4,微量CO,H2,C2H4,C2H2和C2H6。

2 裂纹检查及分析

2.1 宏观检查

现场宏观检查发现,D30304泄漏位置为上封头直边与折边过渡段,见图1。从泄漏物呈白色的喷射状可以看出该部位为穿透裂纹,且尺寸较大。经仔细观察,共发现5处垂直于环焊缝的穿透性纵向裂纹,裂纹起源于保温圈焊缝上边热影响区,向封头中心位置延伸,开裂长度6~10 mm,泄漏介质主要是氢气。

2.2 渗透检测

对D30304更换下来的有缺陷的上封头进行了渗透检测。检测结果表明,封头3处保温支撑件上均有穿透性纵向裂纹。内壁裂纹长,外壁裂纹短,裂纹自内向外扩展。

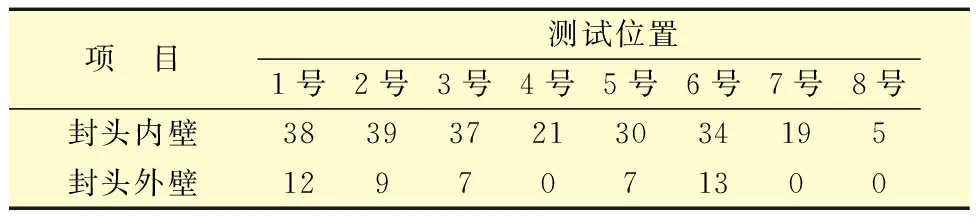

保温圈焊缝上边热影响区共检测到5处(8条)裂纹(其中第3处2条裂纹,第5处3条裂纹),8条裂纹编号为1至8,裂纹开裂位置见图2。内外壁裂纹开裂长度见表1。内壁裂纹开裂长度最长达到39 mm,最短为5 mm。其中5条为穿透裂纹,分别为1号、2号、3号、5号和6号。

2.3 硬度检测

现场对D30304上封头进行了硬度检测,封头测试位置见图3,封头硬度检测结果见表2。由表2可以看出,封头的硬度由封头中心、到过渡段、再到直边段硬度呈明显上升趋势。封头顶部中心处硬度为177 HB,而直边段的硬度已经高达300 HB以上,0Cr18Ni9奥氏体不锈钢材质标准硬度上限值为210 HB,这说明奥氏体不锈钢冷加工硬化实质为产生了形变马氏体。冷加工变形程度越大,产生的形变马氏体也愈多,其硬度就愈高。

图2 上封头内壁渗透检测示意

mm

图3 封头测试位置示意

2.4 铁素体检测

用铁素体测量仪按图3对D30304上封头进行铁磁相检测,测定结果见表3。由表3可知,在距离直边段附近位置铁素体质量分数比较高,为10%左右,而封头顶部中心处为0.53%,基本正常。但整个封头铁素体质量分数分布由中心至边缘呈明显上升趋势,靠近开裂直边段位置的铁素体质量分数明显偏高,说明封头冷成型后未进行固溶处理,加工过程中出现了形变马氏体,由此使得封头直边段强度、硬度有所提高,而塑性和抗腐蚀性能下降。

表3 上封头铁素体测定结果 w,%

2.5 金相分析

2.5.1 裂纹金相

选取裂纹2的部位,环向截取全厚度金相试样,通过显微观察发现,穿透性裂纹是内部裂纹诱发,由内向外扩展延伸所致。从裂纹的微观形貌可以看出:裂纹以穿晶扩展为主,裂纹附近的组织有大量形变诱导马氏体(见图4),从而进一步验证了硬度与铁素体检测结果;位于试样内壁支撑圈焊缝位置呈现相互平行的微裂纹。

图4 裂纹局部微观形貌

2.5.2 直边段金相组织

对直边段的不同部位进行金相组织观察,结果见图5。整个金相面均有大量的滑移线,特别是近外壁和近内壁有较多形变马氏体,近外壁的晶粒明显大于其他部位。位于1/2厚度处有较多条形铁素体,电子显微观察可见铁素体有呈条形状的,也有呈点状的。支撑件的焊缝金属为正常的奥氏体+δ铁素体(见图6)。

图5 直边段金相组织

图6 支撑件焊缝金属金相组织

2.6 断口分析

2.6.1 宏观断口

将裂纹3上的穿透裂纹打开观察其宏观相貌,断裂面较平,裂纹是由内壁向外壁扩展,按断裂面上放射纹路的走向可推断裂纹的启裂部位,该断裂面呈典型的脆性断口特征。

2.6.2 微观断口

用扫描电镜对断口进行微观分析,分析部位见图7。断口微观形貌见图8。由图8可见,断口的微观形貌既有穿晶又有沿晶,断裂面从启裂到扩展均可见有较直的裂纹,裂纹间有相互平行的,有呈一定角度的,具有氢致开裂特征。

图7 微观分析部位

图8 断口微观形貌

2.7 能谱分析

用X射线能谱仪分别对断口表面进行微区成分分析,结果见表4。由表4可知,断口表面腐蚀性元素较多,主要有C,O和S等。

表4 X射线能谱成分分析 w,%

3 开裂原因分析

3.1 封头应力分析

封头采用冷冲压工艺成型,在此过程中不可避免产生了一定的残余应力和冷作硬化。而沿着折边位置的保温圈支撑板在施工现场沿周向焊接,未进行固溶处理,存在残余焊接应力,为应力集中区。上封头保温圈焊接示意图见图9。保温圈宽度达195 mm,厚度为14 mm,相当于在焊接支撑板位置将钢板厚度增加为195 mm,高度为14 mm。容器内壁操作温度为-144 ℃,在低温下内壁有强烈冷缩倾向,而外壁温度为室温,由于保温圈支撑板处于外壁常温状态,且厚度较大,对外壁约束作用更大,近外壁的晶粒明显大于其他部位。当罐内壁强烈冷缩,而外壁在保温圈约束下基本维持稳定不变,这样在封头纵向区域就产生了应力差,随着时间延长,应力累积剧增,就产生纵向裂纹,这也是D30304上封头裂纹均出现在支撑件焊接部位的原因。

图9 上封头保温圈焊接示意

3.2 封头成型

D30304封头加工方法为冷冲压成型,开裂位置位于封头折边处,且均在保温圈支撑板上方。对冷冲压的奥氏体不锈钢封头,其成型后未进行固溶处理。但304不锈钢为亚稳态奥氏体不锈钢,亚稳态型奥氏体不锈钢在室温时是奥氏体,但在冷加工时部分奥氏体就会转变成形变马氏体,形变马氏体可以使材料硬度变大,产生应力集中[1]。而硬度检测、铁素体检测及金相组织分析结果显示,开裂部位金相组织中出现了大量形变马氏体,硬度和铁素体含量均明显高于封头顶部。

3.3 环境因素

在低温临氢条件下,形变马氏体对奥氏体不锈钢性能破坏性不可小觑。有研究表明,奥氏体不锈钢在长期充氢状态下,其内部的形变马氏体能吸氢。文献[2]认为,温度低于-50 ℃、氢分压高于0.6 MPa时应考虑冷加工产生的形变马氏体对奥氏体不锈钢性能的影响。根据HG 20585—2011《钢制低温压力容器技术规定》条文第2(4)解释,对于奥氏体不锈钢低温临氢设备,当氢分压大于或等于0.6 MPa时的冷加工成型的凸型封头成型后应进行固溶热处理。D30304下部主要为液相CH4,上部为气相H2及微溶部分C1和C2。罐内氢分压远高于0.6 MPa,处于“充氢状态”。 加之D30304封头加工方法为冷冲压成型,且未做固溶处理,因此导致封头开裂。

王健等研究表明[3],3种奥氏体不锈钢在低温-196 ℃下进行拉伸性能测试均诱发形成形变马氏体。而D30304操作温度为-144 ℃,保温支撑圈区域在低温拉伸状态下,诱发形成更多形变马氏体,导致其韧性下降,在吸氢状况下,应力集中区发生氢脆,造成开裂。通过金相组织分析及能谱分析结果可以看出,断裂具有典型的氢脆断裂特征。

4 结论及建议

(1)0Cr18Ni9不锈钢为亚稳态奥氏体不锈钢,亚稳态奥氏体不锈钢材料在设备加工制造过程中经过冷轧、冷拔、冷弯等冷加工工艺,会发生变形,促进部分奥氏体组织转变为马氏体组织,即发生马氏体相变。同时,若是处于低温充氢复杂工况下更易诱发形成马氏体造成氢脆开裂。所以实际工作中,必须根据使用的工况,确定合适的加工工艺。对于低温临氢环境下使用的冷冲压成型的奥氏体不锈钢设备,必须进行固溶化处理。

(2)低温压力容器结构尽可能简单,减少焊接件的影响。

(3)尽量避免产生过大的温度梯度,减少局部的应力集中以及截面的急剧变化。

(4)对冷冲压加工成型封头需改进工艺,进行固溶处理,避免产生冷作硬化现象,改善设备韧性。

(5)设备安装投用之前,对设备封头焊接焊缝位置进行硬度、铁素体含量、PMI(材料可靠性鉴别)测试,避免不合格封头引入。

(6)工艺操作尽量平稳,尤其是针对低温或高温设备,避免温度升降过快,产生热应力,损伤设备,产生裂纹。

(7)优化焊接及焊后处理工艺,增加小电流、低电压及快速焊,严格控制层间温度,焊缝背面充氩,焊后急冷、焊后热处理消除应力等工序方可降低焊缝裂纹,减少应力集中。