单塔汽提装置汽提塔封头开裂原因分析

2018-08-29,,

,,

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

某石化分公司单塔汽提装置汽提塔检验时,发现其上封头外壁与筒体焊接的焊缝附近出现多处裂纹。该塔2003年投用,筒体及封头材质为1Cr18Ni9Ti,上封头及筒体公称直径为DN600,设计压力为0.78 MPa,设计温度为300 ℃;塔内介质为含盐污水、H2S和NH3。为了找出裂纹产生的原因,对该封头取样进行了检测分析。

1 检测分析

1.1 宏观检查

1.1.1 封头外表面

封头外表面裂纹存在于直边段,位于焊接热影响区,距焊缝约5 mm。裂纹大多垂直于焊缝呈梳状,在垂直于焊缝的裂纹之间也有少量裂纹与焊缝平行(见图1)。裂纹仅出现在热影响区,焊缝及筒体其他部位未发现裂纹。对裂纹区域和附近焊缝进行打磨抛光,观察发现,打磨后的裂纹呈网状(见图2)。

图1 封头外表面裂纹宏观形貌

1.1.2 封头内表面

将封头与筒体切割分离,对封头内表面检查,发现从焊缝熔合线开始可见大量腐蚀坑点,部分区域腐蚀坑点已经连成线,呈现裂纹形态(见图3a)。将内表面打磨后进行渗透检测,在熔合线附近发现裂纹,见图3b。

图2 打磨后封头外表面裂纹形貌

图3 封头内表面宏观形貌

将图3a中检验区域放大观察,在焊缝附近有腐蚀坑点,最大蚀坑尺寸为0.25 mm×0.61 mm,该区域及焊缝附近的焊接熔滴内也发现裂纹。

1.1.3 剖开观察

使用线切割将图2中裂纹从外向内每隔3 mm剖开,观察裂纹走向,见图4。从图4可以看出,宏观裂纹呈直线状,外表面裂纹向内逐渐减少,表明裂纹从外表面向内扩展。

图4 裂纹剖开形貌

1.2 封头成分分析

在封头上取样制成光谱分析样品,按照GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》要求,使用德国SPECTRO Lab. M11型固定式直读光谱仪对样品进行光谱分析,测得各元素含量,见表1。

表1 封头成分 w,%

由表1可知,所检样品Ti质量分数少于0.28%,仅有0.004%,不能满足相关标准对1Cr18Ni9Ti成分的要求。

1.3 硬度试验

使用430SVD数显维氏硬度计,按照GB/T 4340.1—2009《金属材料维氏硬度试验 第1部分:试验方法》对封头进行硬度试验。试验选择在焊缝及母材纵截面、外表面进行,结果见表2。

表2 硬度检测结果 HV

由表2可知,无论外表面还是纵截面,封头焊缝附近硬度最低,远离焊缝的母材硬度在250 HV左右,不符合国家相关标准对1Cr18Ni9Ti的硬度要求。

1.4 金相检验

按照GB/T 13298—2015《金属显微组织检验方法》,选取宏观检查中的打磨区域和内表面检查区域作为试样,经精磨、抛光及腐蚀后,使用金相显微镜进行金相观察。

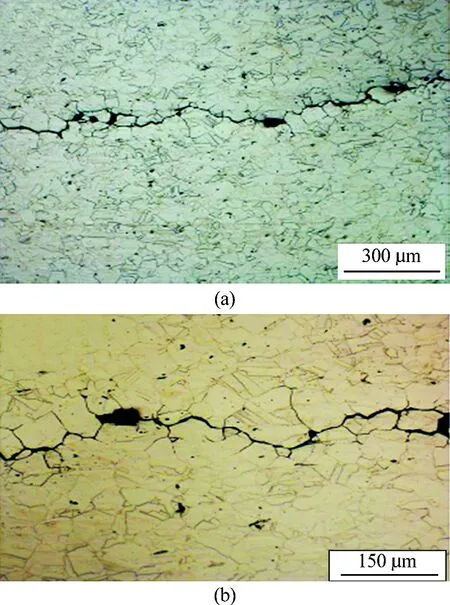

1.4.1 外表面金相组织

外表面金相组织为单相奥氏体+孪晶。对封头上典型裂纹观察,可见裂纹呈网状,沿晶界开裂,少量晶粒已经脱落(见图5)。

图5 外表面裂纹区金相组织

1.4.2 内表面金相组织

内表面金相组织为单相奥氏体+孪晶,宏观上呈直线状裂纹沿晶界扩展,少量晶粒已经脱落(见图6)。

图6 内表面裂纹区金相组织

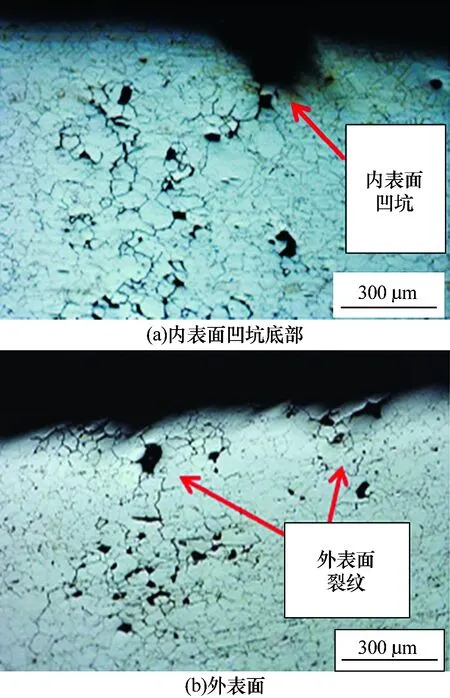

1.4.3 纵截面金相组织

对样品纵截面进行金相检验,其金相组织为单相奥氏体+孪晶,宏观上呈直线的裂纹沿晶界扩展,内外表面均有少量晶粒脱落(见图7)。内表面凹坑底部裂纹沿晶界向封头内部扩展(见图7a),外表面裂纹在沿表面扩展的同时也向封头内部扩展(见图7b),该区无裂纹处组织晶界有小颗粒的碳化物分布(见图7c)。

图7 纵截面裂纹区金相组织

1.4.4 横截面裂纹区金相组织

将裂纹截断取其截面进行金相检验。裂纹从外向内全拼接后的形貌见图8。可以看出,外表面裂纹较宽,向内延伸过程逐渐变细,说明裂纹从外表面向内扩展。

图8 横截面裂纹区金相组织

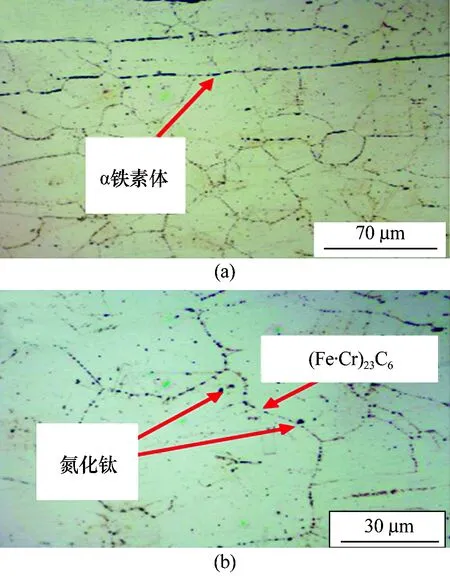

1.4.5 封头未开裂区金相组织

观察未开裂区金相组织,封头金相组织为单相奥氏体+孪晶,仍保持加工方向变形的长条状分布的α铁素体;沿奥氏体晶界分布着大量的(Cr·Fe)23C6碳化物(见图9)。

图9 母材金相组织

1.4.6 焊缝区金相组织

取焊缝区样品,观察焊缝区组织形貌,焊缝区为奥氏体+排列整齐的树枝状分布的δ铁素体,呈柱状晶,见图10。

图10 焊缝区金相组织

1.5 扫描电镜分析

用扫描电镜放大观察封头内表面焊缝热影响区试样,发现内表面存在大量腐蚀坑,表面被腐蚀产物覆盖,也有大量二次裂纹存在(见图11)。

图11 腐蚀坑及其底部形貌

从图11可以看出,腐蚀坑底部覆盖的腐蚀产物呈泥团状,部分晶粒已经脱落。

将封头上的裂纹打开,使用扫描电镜对断口进行分析。裂纹断口呈冰糖状,为典型的沿晶裂纹,见图12。从图12可以看出,主裂纹附近存在二次裂纹,晶粒有脱落现象,靠近裂纹的晶粒有少量的撕裂岭存在(见图12b),在裂纹内部可见到近似解理断裂的形貌(见图12c)。

图12 断口形貌

1.6 能谱分析

1.6.1 封头内表面分析

对封头内表面覆盖腐蚀产物区进行能谱分析,结果见表3。从表3可以看出,该区的有害元素主要有S和Cl,其中S来源于内部介质, Cl是造成奥氏体不锈钢产生孔蚀和应力腐蚀开裂的元素。

1.6.2 裂纹断口分析

将断口清洗后对断口表面、裂纹源区和断口内晶粒表面进行能谱分析,结果见表4。从表4可以看出,断口表面同样有Cl和S元素存在。

表3 封头内表面能谱分析

2 裂纹成因分析

2.1 裂纹情况

从上述检测分析可以看出,封头外表面裂纹位于焊缝热影响区附近;封头内表面有肉眼可见凹坑,部分凹坑连接在一起,也有裂纹存在。分层剖开的裂纹和裂纹横截面观察分析,均可确认封头裂纹由外表面产生,由外向内扩展。

2.2 成分因素

检测封头化学成分,Ti含量不足,不能实现固定不锈钢中C元素的作用,而母材硬度偏高,易导致应力腐蚀开裂。

2.3 组织因素

金相分析发现,在热影响区晶界分布着大量(Cr·Fe)23C6化合物,表明奥氏体不锈钢材料在焊接热影响下发生了敏化。敏化导致不锈钢耐腐蚀能力下降,而裂纹沿敏化后的晶界开裂所需能量最小。

金相和断口扫描电镜分析发现,封头内、外部裂纹均沿晶界扩展,并且裂纹都在焊缝热影响区附近,表明开裂受焊接热影响并与焊接过程有关。

2.4 环境介质因素

能谱分析表明,断口中有Cl存在。Cl是奥氏体不锈钢发生应力腐蚀开裂的敏感元素,奥氏体不锈钢在有Cl和水存在的环境中易发生应力腐蚀开裂。

对汽提塔保温材料进行检测,发现Cl-质量分数达到28 μg/g。经多年运行,保温材料中的Cl-很容易在保温层下浓缩,当有雨水从外保护层破损处进入后,就会形成Cl-的腐蚀环境。

2.5 应力因素

由于封头的冷加工变形量很大,使得封头加工变形后残余应力较大,且该区域还承受内压产生的薄膜应力和焊接热应力,所以其综合应力最大。

2.6 开裂原因

在封头外部保温层含Cl-和水的腐蚀环境中,封头焊缝区综合应力和敏感介质共同作用,使得敏化的奥氏体不锈钢发生晶界开裂,最终导致封头在该区域发生了沿晶型应力腐蚀开裂。

3 结论及建议

在含Cl-和水的腐蚀环境中,封头焊缝区综合应力和敏感介质共同作用,使得敏化的奥氏体不锈钢发生晶界开裂,最终导致封头在与筒体焊接的焊缝热影响区发生了沿晶型应力腐蚀开裂。为了避免类似情况发生,提出如下建议:

(1)容器制作前要对所使用的材料进行化学成分、力学性能复查,保证使用的材料符合标准要求。

(2)严格按照审批的焊接工艺进行容器焊接、检验。

(3)奥氏体不锈钢容器保温应选用疏水性保温材料,严禁使用亲水性保温材料,且保温材料中Cl-质量分数要控制在10 μg/g以下。

(4)规范容器保温施工质量。外保护层破损要及时维修更换,以防雨水进入保温材料,形成敏感腐蚀环境。