变压器测温电路的改进与应用

2018-08-27罗志文

罗志文

(广东电网有限责任公司佛山供电局,广东佛山528000)

0 引言

在变电站无人值班工作中,厂站端自动化系统需将变电站中的信号进行采集测量并送给远方的监控中心进行监视,其中变压器油温是一个重要的测量数值。在110 kV智慧变等变电站,监控中心监视到主变油温在24 h内出现剧烈跳变,多次冲破85℃的报警线,甚至达到131.24℃(运行规程规定,105℃需立即降负荷),而实际现场油温并未超过50℃。

由于厂站端自动化系统对油温信息采集不准确,造成错误的越限信息,对监控中心工作造成了严重干扰。为了准确反映设备运行状况,避免产生错误信息,必须尽快改善110 kV智慧变等变电站的厂站端自动化系统对油温信息的采集精度。

本文提出了一种新的变压器测温电路馈通端子,通过用精密度好的电阻器替换现有碳膜电阻,可以解决主变温度采集准确度的问题,准确反映设备运行状况,避免产生错误信息;而且改造成本较低,效果较好,且效率高,系统改动少,影响厂站端自动化系统安全运行的风险低。

1 现状分析

1.1 技术背景

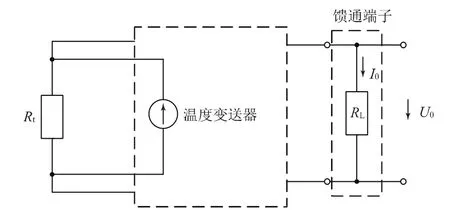

在变电站的厂站端自动化系统中,温度变送器将变压器油温度的测温热电阻信号转换后,输出一个与被测温度成线性关系的4~20 mA的直流信号。该直流信号在带有采样电阻RL的馈通端子上形成直流电压信号,再接到系统测控单元部分,实现温度信号的采集。如图1所示,温度t的变化会引起Rt的变化,经温度变送器转换后输出直流电流I0,在RL上形成U0,接入测控的直流采集模块。

图1 变压器温度测量原理

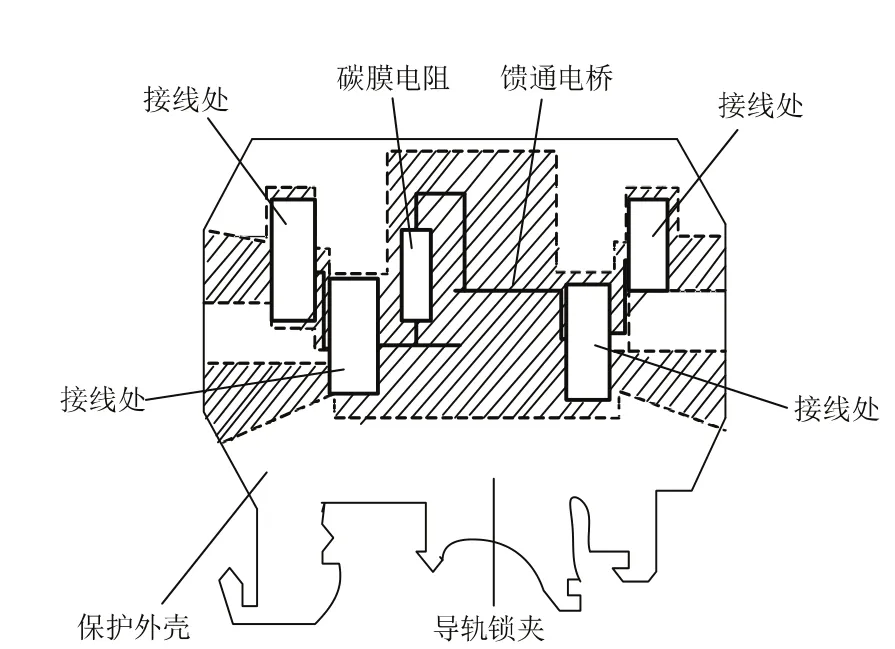

现有馈通端子如图2所示,采用的采样电阻为碳膜电阻,碳膜电阻通过改变碳膜厚度和长度,可以得到不同的阻值。

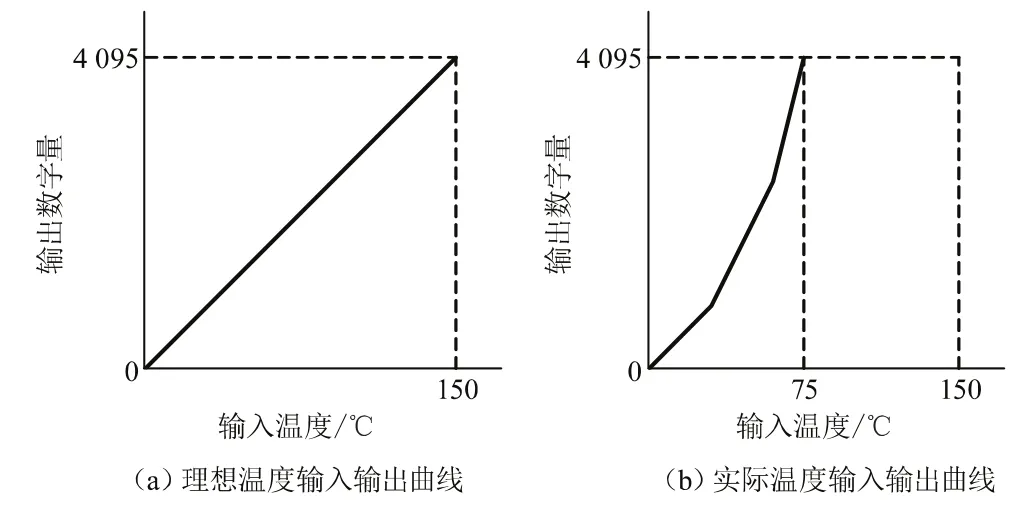

110 kV智慧变的厂站端自动化系统采用许继电气FCK-801A/2型号装置。厂家提供的直流采集测量精度为0.5%,精度较低。将厂家提供的测温电路进行温度—数字量输入输出试验,发现与理想温度—数字量输入输出曲线线性相差较大,如图3所示。该厂家提供的测温电路输入输出曲线特性不合格,需要整改。

图2 现有测温电路馈通端子内部结构

图3 温度—数字量输入输出曲线对比图(改造前)

1.2 现有技术的缺点

现有的测温电路馈通端子采用碳膜电阻,通过改变碳膜厚度和长度可以得到不同的阻值,容易制成高阻值的电阻,成本较低,但电性能和稳定性较差,随着碳膜的磨蚀,容易造成电阻值精度下降,影响电力二次测温回路的采集精度,这就是造成采集线性差的主要原因。

2 技术方案

2.1 改善方案设计及可行性分析

2.1.1 方案一:将主变测控屏柜更换为不同厂家的产品

该厂家提供的测温电路存在缺陷,更换厂家产品是最直接的方法。但更换主变测控屏柜需安排主变停电,影响了电网的正常运行,而且项目成本高,工期长,需要对整个主变间隔重新验收,不建议采用。

2.1.2 方案二:对厂家的主变测温电路进行改造

对主变测温电路进行改造,可以通过用精密度好的电阻器替换厂家提供的精密度较差的碳膜电阻,解决110 kV智慧站主变温度采集准确度的问题,成本较低,效果较好,且效率高,系统改动少,影响厂站端自动化系统安全运行的风险小。故本文采用方案二进行改善。

2.2 馈通端子的改进

本文提出了一种新的变压器测温电路馈通端子,通过用精密度好的电阻器替换现有碳膜电阻,可以解决主变温度采集准确度的问题,准确反映设备运行状况,避免产生错误信息。其基本方案为:

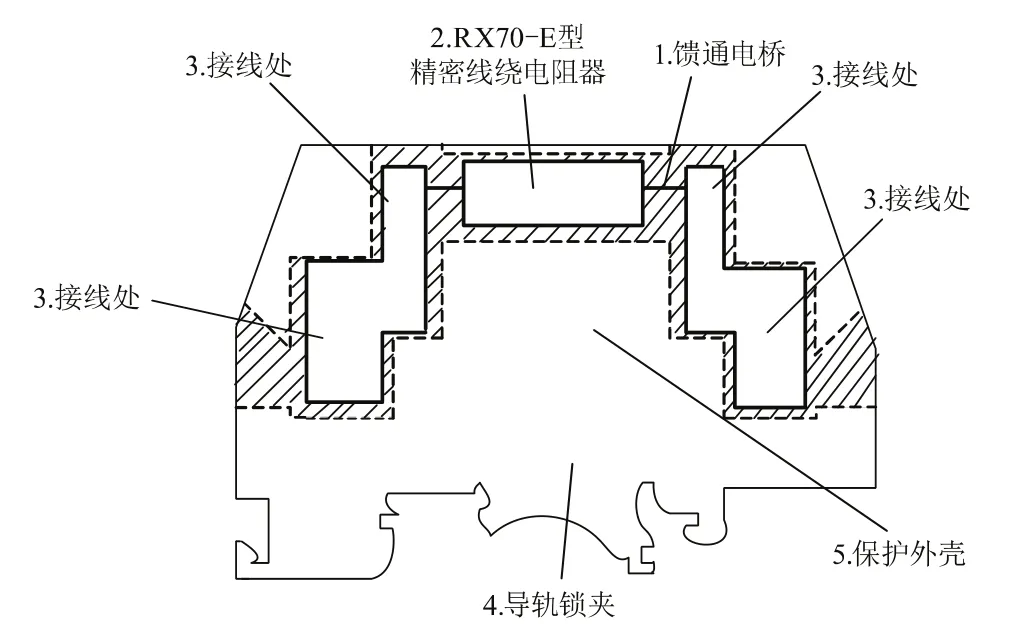

(1)提供一种用于变压器测温电路的端子,其中包括接线端口、高精密馈通电桥、导轨锁夹、保护外壳。

(2)如(1)所述的高精密馈通电桥,采用RX70-E型精密线绕电阻器进行电压采集。

(3)如(1)所述接线端口,通过两个端子点(连接两端各一个)进行电势分配。

(4)如(1)所述导轨锁夹,用于将电路馈通端子固定在DIN导轨。

(5)如(1)所述保护外壳,用于电路馈通端子间进行隔离。

3 具体实施方式

下面结合附图和实施例,对本文所述变压器测温电路馈通端子改进测温回路的功效作进一步详细描述。

如图4所示,该变压器测温电路高精度馈通端子包括:1.馈通电桥;2.RX70-E型精密线绕电阻器;3.回路电缆接线处;4.二导轨锁夹;5.保护外壳。

图4 变压器测温电路高精度馈通端子

温度变送器将主变油温的测温热电阻信号转换后,输出一个与被测温度成线性关系的4~20 mA的直流信号,通过3.回路电缆接线处,连接变压器测温电路高精度馈通端子。该直流信号流过1.馈通电桥,经过采样电阻2.RX70-E型精密线绕电阻器形成直流电压信号,再经过3.回路电缆接线处接到系统测控单元部分,实现温度信号的采集。

本实用新型的采集精确度为±0.01%,相比碳膜电阻具有绝缘、耐潮性能好,高稳定、高可靠、高精度、低温漂的特点。测温电路进行温度—数字量输入输出试验,与理想温度—数字量输入输出曲线线性相差很少。

4 现场改善成效

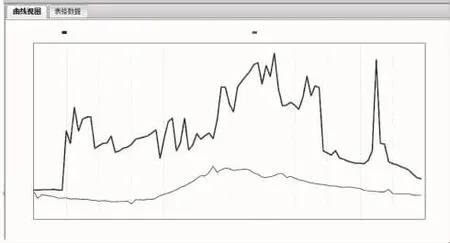

经过试验测试后,对110 kV智慧变主变压器油测温电路进行改造,并对改造影响进行长期观察。为了使观察结论更加科学可信,取改造前2016年夏季110 kV智慧站#1主变油温24 h变化曲线,与改造后2017年夏季110 kV智慧站#1主变油温24 h变化曲线进行对比验证。

如图5所示,对比后发现:改造后的油温变化曲线(110 kV智慧站#1主变油温1 2017-08-17)相比改造前(110 kV智慧站#1主变油温1 2016-07-23)更加平滑,温度剧烈跳变、多次越过温度报警限值的现象消失,符合生产现场的主变温度实际,能准确反映设备运行状况,有利于监控中心的监控工作,现场改善效果良好。

图5 110 kV智慧站#1主变油温24 h变化曲线(改善前后对比)

5 结语

本文所述的主变测温电路改造,用精密度好的电阻器替换现有馈通端子中精密度较差的碳膜电阻,可以有效改善变压器温度采集准确度的问题,成本较低,效果较好,且效率高,系统改动少,影响厂站端自动化系统安全运行的风险小。相比现有测温回路端子,本文改进后的端子采集的油温变化曲线更加平滑,温度剧烈跳变、多次越过温度报警限值的现象消失,符合生产现场的主变温度实际,能准确反映设备运行状况,更利于电网的监控工作。

本文的方案对原来的主变测温回路改动较小,而精密度改进效果优秀,无需对主变安排停电,整改周期短,不影响电网的运行;充分利用站内原有的自动化测控装置,不需要更换厂家,免去立项、招投标、安排停电等工作,项目实施的可行性高,实施后维护方便;实施后,可以将采集准确度由原来的0.5%提高到0.01%,保证对主变油温的监控能正常实现,对变电站油温采集改善方案的制定有参考意义。