大倾角采煤机与刮板输送机技术改进

2018-08-26李锐

李 锐

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

1 大倾角采煤机与刮板输送机应用中的问题

1.1 中厚煤层长壁综采工作面中存在问题

某矿早在1998年就采用了MG375-QW1型采煤机、SGB-730/160型刮板输送机来开采大倾角煤层,并且成功地开采了25°~36°的大倾角中厚煤层,为其他煤矿开采大倾角中厚煤层提供了理论和技术指导,带动了我国大倾角煤层走向长壁综采。MG375-QW1采煤机采用的是无链液压牵引,不需要液压同步绞车防滑,只需要依托刮板输送机的销轨来实现防滑,在摇臂的两端设置加油孔,目的是使摇臂内转动齿轮更加润滑。但是,采煤机液压故障多,并且故障难以处理,滚筒装煤效果差。SGB-730/160型刮板输送机的防滑办法是推杆防滑,并且采用封底的办法来减少底刮板连刮煤上行带来的阻力。垂直布置的机头有时需要人工开缺口在实际的使用中,因为刮板输送机刮板和链条之间极易发生磨损,并且磨损严重,所以需要更换链条,但是该刮板输送机更换链条困难。

1.2 厚煤层长壁综放工作面中存在问题

某矿在2003年使用MG200/500-QWD型采煤机和SGZ730/160型刮板输送机在38°~49°的大倾角特厚易燃煤层进行了长壁综放实验,在工作面下部利用圆弧段布置解决了大倾角综放工作面下端头设备配套与安全的技术难题。MG200/500-QWD型双滚筒采煤机配置了YZ280-S液压制动器和能量反馈型四象限运行变频器,以保证其在45°仍能可靠制动。SGZ730/160型刮板输送机在每节中部槽安装1°~3°的转角,可以满足工作面下端部圆弧过渡段曲率的变化[1]。

1.3 厚煤层长壁大采高综采工作面中存在问题

某矿在2011年采用MG400/920-QWD型采煤机和SGZ800/2×400型刮板输送机,从36°~46°的大倾角走向长壁4.5m的大采高综采工作面。MG400/920-QWD型采煤机功率大,有着较强的牵引力,操作难度不高,变频技术的应用解决了防滑的问题。SGZ800/2×400型刮板输送机的封底结构是框架式封底结构,缓解了输送机中部槽的陷底程度。

2 大倾角采煤机与刮板输送机技术改进措施

2.1 加大销排节距,提高采煤机的牵引力

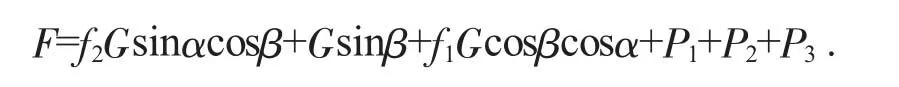

假定工作面最恶劣的情况:俯采α=32°,工作面倾角β=25°。采煤机重量约为730 kN。则采煤机上行受到的牵引阻力是:

式中:f1为滚动摩擦系数,取0.3;f2为滑动摩擦系数,取0.2;G为机器总重,取730 kN;P1为弧形挡煤板阻力,取50 kN;P2为截割反力,取150 kN;P3为电缆拖拽力,取94 kN。将数值代入公式得:F=766 kN。

126mm节距的销排和行走轮最大承受力不超过766 kN,而1380采煤机的最大牵引力为734 kN,若是采用126mm的节距,那么其牵引力的上升空间几乎没有,不能满足现代采煤工作的需要。因为原有的支架中心距是1 500mm,所以147mm节距的销排是不可以使用的,在不改变支架的情况下,可以改变刮板输送机的销排节距,改变为6×126/5=151.2 mm,所以可以使用151节距。151mm节距的销排和行走轮最大承受力是1 000 kN。使用151节距的销排可以使1380采煤机的牵引力大幅度提升,更好地适应现代采煤工作的需要。

2.2 优化滚筒,在摇臂上增加弧形挡煤板

在俯采角度为32°之后,由于重力的作用,煤很难被推到刮板输送机上,不利于机器装煤。当输送机向前移动时,铲煤板不能把煤装进刮板输送机的中部槽内,还会留下大量的浮煤,输送机前方会留下大量的煤,当机器推不动时,就需要人工推煤装煤,大大降低了煤矿的生产效率,因此,需要改进机器设备。例如:在摇臂上增加弧形挡煤板,弧形挡煤板不需要与滚筒平行,而是与滚筒成25°夹角。当煤到达滚筒和档煤板之间时,煤可以被送进刮板机里[2]。

2.3 支撑滑靴的优化

在进行大俯采时,由于采煤机的重心偏移,靠滑靴来支撑,因此加重了滑靴的负担,滑靴极易损坏。可以采用以下方案来解决这一问题。焊接一块20 mm厚的钢板(如图1)来对滑靴底部进行加固,再C、D、E三个面焊接5mm的耐磨层,再将煤壁侧的机身适度地抬高,使其可以进行转动,减少滑靴的负担,降低其磨损程度。

图1 改进后的支撑滑靴

2.4 采用准双边链刮板输送机

因为在大倾角环境中采煤,掉落的煤块会经中部槽滚动下去,对设备的使用以及人员的安全都有一定的威胁。采用边链的刮板输送机,链条和中部槽磨损严重,需要及时更换链条,但是链条更换起来又很麻烦。因此,将边链改为准双边链,不仅中部槽可以运送更多的煤,刮板、中部槽和链子呈网状,阻止煤炭滑落,同时减少了链条的磨损程度。

2.5 改善防滑性能

大倾角刮板输送机由于自身重力、采煤机重力、底刮板链的运行阻力以及运煤阻力等,很容易发生滑动。为此应采用全封闭整体框架,可以减少输送机对煤层的比压,使底刮板链的上行阻力降低,可以更好地运作,加强输送机的防滑能力。可以设置防滑的限位块,燕尾防滑托板处于2个限位块之间,如图2。在后续的处理中,可以将限位块设置在单节中部槽处。并且设置斜拉防滑装置,利用千斤顶和圆环链将输送机地板锚固,防止输送机下滑,增强其防滑性。

图2 后部刮板输送机燕尾防滑托板

2.6 增设回煤窗口及挡煤矸板

在实际的工作中会遇到机器装煤效果不佳,煤块堆积的情况,影响机器的工作效率,因此,可以增设回煤窗口和挡煤矸板来改善。在大倾角刮板输送机的机尾处设置回煤窗口,保证底槽回煤可以得到及时清理,避免出现大量堆积的回煤影响输送机正常工作。在机器的电缆槽内,设置可以翻动的档煤矸版,或者设置柔性带,防止机器在实际工作时,由于割煤产生的煤矸进入电缆槽,破坏机器;运用千斤顶来控制纵向档煤板,避免出现煤矸进入行人通道。

3 结语

通过提高采煤机牵引力、优化支撑滑靴、优化滚筒、改善输送机的防滑性能、采用准双边链刮板输送机、增设回煤窗口及档煤矸板等措施提高了采煤机和输送机的性能。