解决煤炭皮带运输机跑偏的几种有效方法

2018-08-26高永林

高永林

(山西乡宁焦煤集团台头煤焦有限责任公司, 山西 临汾 042199)

引言

在井下煤炭生产过程中,皮带运输机是主要的煤炭运输设备,它具备着运输能力强、节省电能、投资成本低、设备结构简单以及运输距离长的优良特性,因此该设备是我国井下采煤作业的主要运输手段。然而,在日常的采煤作业中,皮带运输机经常出现打滑、断带以及跑偏的问题,引起这些问题的原因包含多种因素,如果不对其进行及时解决,严重情况下会造成煤炭运输重大事故,如运输机皮带断裂现象等,对煤炭采集作业、生产效益造成严重影响。

1 煤炭落点不集中引起皮带跑偏

在井下的日常作业中,常会出现皮带运输机在进行运送载物料期间皮带跑偏,而处于空载情况下则恢复正常运行。引起该问题的主要原因为煤炭物料的落点无法集中在运输皮带的中间位置,落在皮带上的物料呈无规则现象偏斜,导致了运输皮带受力不均匀,两侧张力不同,进而就会出现皮带跑偏现象。

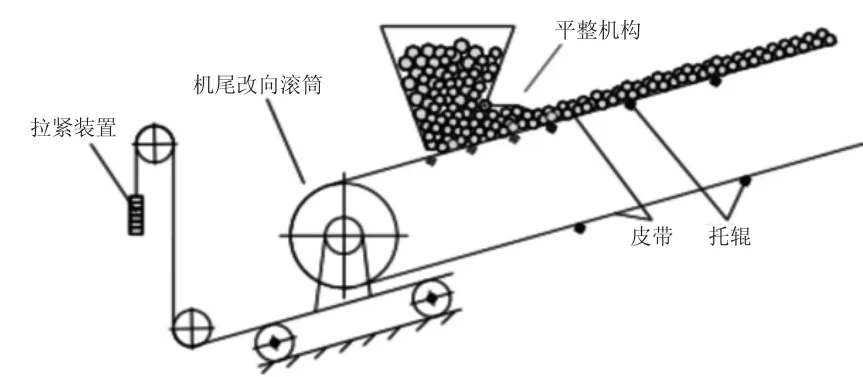

解决因落点不集中而造成运输皮带跑偏的问题,在实际作业中,可对作业中的落料口位置进行调整,进而达到将煤炭的落点有效控制。此外,作业单位也可以将平整落煤机构设置于落料口的位置,其具体放置方式如图1所示。

如图1所示,可在落料口的正后方设置平整落煤机构,使其利用配重和自身的重力,在运输皮带上均匀分布煤炭物料,进而达成皮带两侧拥有相同张力,有效控制皮带跑偏现象发生。

另外,将平整落煤机构增加到煤炭物料的下料口期间,需要注意平整落煤机构的位置是可以将煤炭均匀地分布到运输皮带上,在实际作业中应用平整落煤机构,为了更好地适应各种煤质的井下作业,应该适当留有调整余量。同时,需要注意平整落煤机构自身的重量,最大化避免为整个系统增加负载量[1]。

图1 将平整落煤机构设置与落料口示意图

2 承载托辊组运转失常导致皮带跑偏

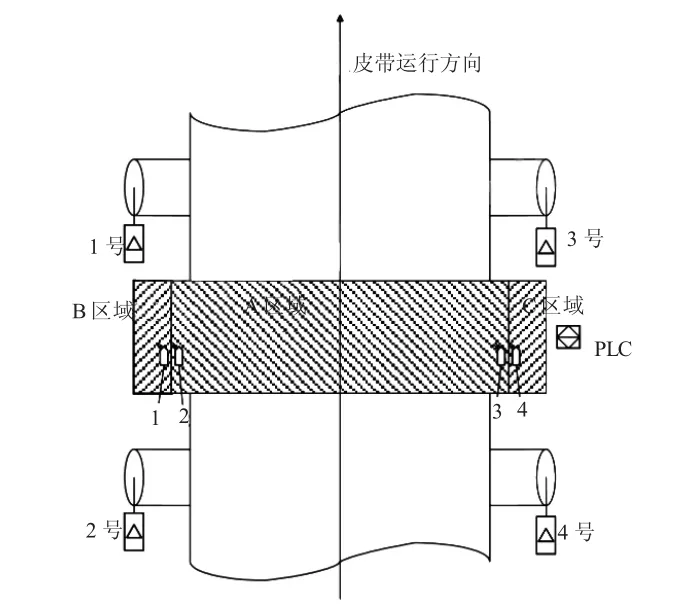

在日常作业中,当运输机的托辊组失常运转,也会引起皮带运输机出现皮带跑偏问题。针对这一问题,可以将回转式调心托辊安装于固定式托架的结构中,同时,也可以将两槽托辊中的侧辊外端向着皮带运行方向进行偏斜调整。而目效果最为明显的方法,即将自动纠偏系统(皮带位置检测系统)安装于皮带运输机上。图2所示为自动纠偏系统。

图2 自动纠偏系统结构图

安装在皮带运输机上的自动纠偏系统(皮带位置检测系统),通常情况下会与固定式支架上安装的放大器、光纤传感器进行配套使用。其工作流程为PLC在系统中接受到指令,随后对驱动装置发出调整命令,驱动装置进行皮带位置调整工作,进而达到纠偏的工作目的。在进行作业期间,皮带的边缘实施区域会受到光线传感器的检测[2]。

当2号传感器存在信号,其他三个传感器均为无信号的状态下,说明运输机的皮带出现向左跑偏现象,同时,仅2号传感器存在信号,说明皮带跑偏情况较轻。倘若在作业中,当皮带运行到图2中的B区域,1号、2号光线传感器均为有信号状态,3号、4号传感器为无信号状态,则说明运输皮带出现严重左侧跑偏现象。当出现这种情况,系统中的PLC就会向执行装置(驱动装置)发出指令,随后承载托辊组受到执行装置中的气缸1号、气缸2号推动向前方进行移动,进而纠正皮带向左侧跑偏的问题。

当1号、2号、4号传感器均为无信号状态,仅3号传感器处于有信号状态,则表示运输皮需出现轻微右侧跑偏现象,但情况并不严重;若出现1号、2号光纤传感器均无信号,而3号、4号传感器都为有信号状态,则表示运输皮带向右侧严重跑偏,此时系统中的PLC会自动向执行装置发出指令,指令到达后,承载托辊组受到气缸3号、气缸4号的推动进而向前方移动,以将向右侧严重跑偏的运输皮带进行纠正。当运输皮带以正常状态返回到图2中的A区域阶段,气缸会接收到PLC的停止指令,随即停止对托辊组推动。在皮带边缘接受自动纠偏系统进行检测阶段,纠偏系统会在实时检测同时形成反馈回路,确保运输皮带始终处于区域A中,让皮带始终处于正常运行状态。

当1号、2号、3号、4号光纤传感器都处于无信号状态,则表示运输机的运输皮带运行正常,无跑偏现象出现。另外,自动纠偏机构对于系统内PLC接收到的光纤传感器信号有一定的容错机制,可以有效规避PLC出现因频率错误发出错误指令的情况,与此同时,在PLC发出指令时,其指令时间的长短,需要对运输皮带跑偏的实际程度以及皮带实际的运行速度做出综合性考虑。

3 滚筒积煤引起运输皮带跑偏

在日常的煤炭运输作业中,出于对煤炭物料特性(水分、潮湿、黏度较大)的考虑,需要对皮带运输机进行及时清扫工作。在皮带运输机进行作业期间,如果对其清扫工作处理不当,会导致煤炭粉尘黏附在运输皮带的表面,进而对设备的整体运行带来不良影响。同时,若粘结在皮带上的煤炭粉尘,经过积累、压实后被卷入皮带滚筒内,形成粉尘包裹承载托辊组、包裹皮带滚筒现象,就会形成厚度不均匀,且呈锥形的煤炭硬块。这些锥形煤炭硬块会造成滚筒的外形、直径发生不规则变化,进而造成皮带跑偏现象。在严重情况下,当煤炭锥形硬块随时间推移进行积累逐渐恶化,会造成更为严重的重大事故,如运输皮带断裂等。

针对这一问题,可在皮带运输机的滚筒处安置全自动皮带清扫器,进而有效杜绝因煤炭积累造成的作业事故。图3为皮带运输机滚筒处安装全自动清扫器结构简图。

图3 全自动皮带清扫器结构

将全自动皮带清扫器安装在皮带运输机的滚筒处,其工作原理是让清扫器的工作通过气缸的恒压而保持恒定持续状态,进而对滚筒上的积煤进行清扫工作。在运行期间,当出现刮片磨损、滚筒与刮片距离增大情况,刮片会受到液压缸的推动,进而向前方自动运行对滚筒与刮片之间的间隙进行补偿行为。在实际操作阶段,除了需要对液压缸的作业压力在初始阶段进行调整外,无需再对刮片、辊头进行任何维护工作。

在实际作业中进行全自动清扫器的安装工作阶段,需要根据井下作业现场的具体的情况来设置清扫器刮片的角度,以确保刮片可以准确地将滚筒上的煤炭碎屑及时清理,进而使刮片对滚筒的清扫始终处于高效状态。同时,考虑到煤炭粉尘可能会在清扫过程中掉落至下方的皮带或是其它零部件上,可以在全自动皮带清扫器下方安装挡板,防止煤炭碎屑向其它位置滑落[3]。

4 结语

皮带运输的稳定运行对整体生产作业效率有着重大影响,因此,要确保皮带运输机正常运行,不因跑偏现象影响采煤作业效率,可通过对落料口的调整、在滚筒处设置自动清扫机以及安装皮带自动纠偏机构来防范皮带跑偏问题。另外,因整套设备投资较大,考虑到设备长期处于环境恶劣的矿井下,机械管理人员应经常对设备进行检测。