基于X射线透射特性的电缆内部无损探伤技术研究

2018-08-25赵法强徐启源李德斌

赵法强,胡 冉,徐启源,李德斌

(深圳龙岗供电局广东深圳518172)

长期以来,我国对配电网电力检修、测试采用的均是直流耐压方法进行故障鉴定[1-2]。虽然直流耐压法可以检测出交、直流电缆中的大部分缺陷,但却只能作为故障发生之后的检测技术,无法完成潜伏隐患的排查以及检修预防工作。此外,直流耐压需要在局部进行高压通电以测试电缆性能,这会对电缆包裹层,尤其是聚乙烯等绝缘物质造成一定的损伤[3]。且每次检修需要进行大规模的停电维护及分区域的耐压排查,效率在现如今大规模集成电网环境下已然不足[4]。因此,急需一种更为轻便、灵敏高效的方法进行电缆探伤。

数字探伤技术在20世纪60年代初开始萌芽,到80年代,射线数字图像处理已得到较为广泛的应用。后来射线成像技术被尝试应用到了封闭金属内部孔隙检测上,但由于成像质量低,精度不达标而搁置。现如今,计算机图像处理技术的飞速发展早已在微小焦点和像素级无损呈像上取得了突破进展。这为数字射线探伤提供了良好的技术基础,使该种数字探伤技术在电缆维护检修中替代直流耐压法进行推广成为可能。

1 X射线透射原理

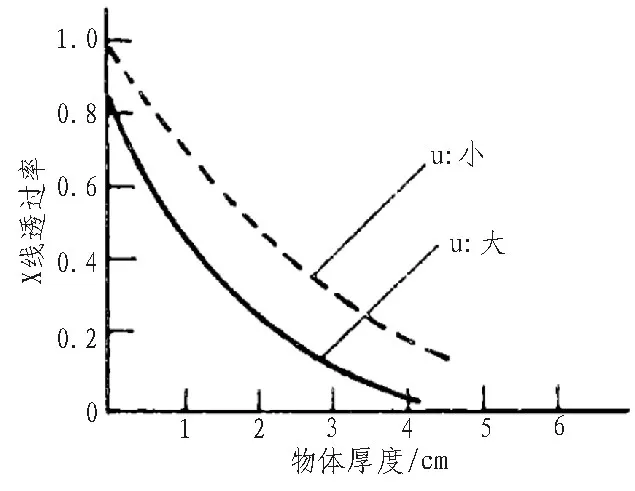

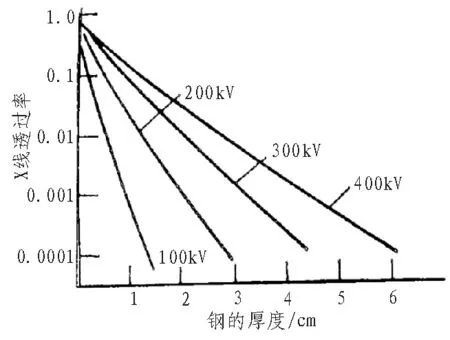

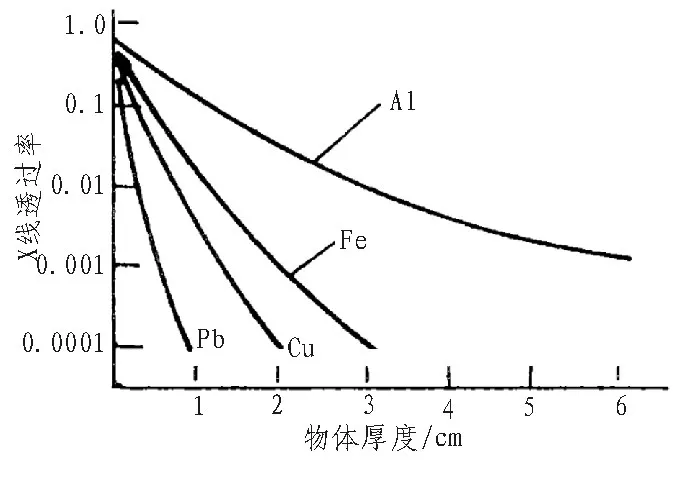

X射线具备较强的穿透性,照射在物质上,会因为物质元素的种类、物体密度和厚度而产生不同程度的衰减。同时,射线源的能量强度也决定着透射的锐利性[5]。因此,对于密度较大的大体积物体,射线发生器的功率要求也就越高。透射强度和穿透厚度的关系曲线,如图1所示。同一物质下射线强度与透过率的关系,如图2所示。同功率下不同物质中的透过率,如图3所示。

图1 透射强度与透射厚度关系

图2 钢中透过率与射线能量关系

图3 能量固定的X射线透过率与物质的关系

由曲线可知X射线对金属物质透射性能极差,金属粒子会吸收掉大部分的光波能量进行能级跃迁[6]。而电缆绝缘层主要以交联聚乙烯这类的高聚合物为主,对X射线的能量损耗较小。低功率的X射线发生器即可满足探伤需求,技术难度和制造成本均得到了有效控制,这也是文中选用X射线进行探测的根本原因。

2 X射线发生装置与电缆检测方法研究

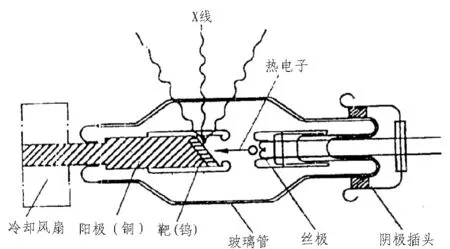

本文采用高压真空二极管实现X射线发生,工作过程如下:

1)两极加载两千伏以上直流、交流电,对阴极极丝加热,产生热电子。

2)热电子受到电压产生的极大电场力,在管内高速发射,击中阳极的电子靶,碰撞释放大部分能量转化为热能,小部分转变为电磁波,这部分即为X射线。高压真空二极管X结构,大致如图4所示。

图4 真空二极管结构

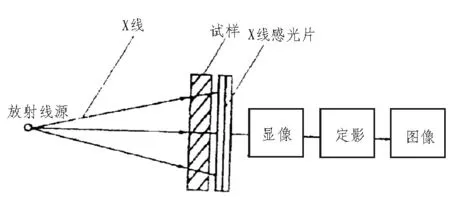

2.1 直接摄影检测法

X射线进行透射检测的方法主要有3种[7]。最为直接的应用为X射线透射目标后在感光片上呈像得到内部图像,如图5所示。

图5 直接摄影呈像

2.2 间接摄影检测法

不采用感光片,而是用荧光板收集投射出来的X射线,在暗室或者暗箱中进行可视化处理,然后用装入感光片的相机间接拍摄呈像。这种方法称为间接摄影检测法,装置如图6所示。

图6 间接摄影呈像

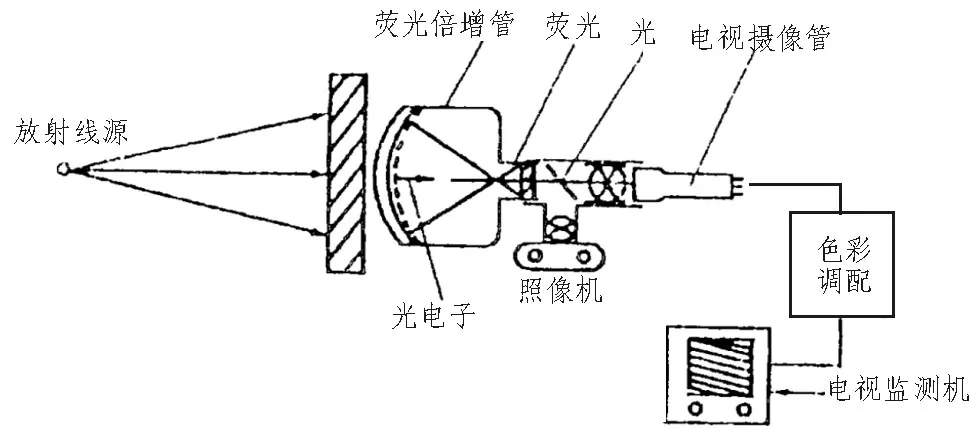

2.3 透视检测法

用解析度较高的荧光板对透射的X射线进行收集处理,转化为可视像,经倍增管和双孔方法之后将细节精度提高到肉眼可捕捉的程度。这种方法比直接法、间接法呈像图像质量更高,颗粒损失较小,图片整体亮度更强,且无需再暗室观察。装置如图7所示。

图7 透视法呈像

对比以上3种方法可知:直接法感光解析度高,可以应用在较厚的样本上,如轻质金属或塑料。第二种方式解析度差,操作复杂,不推荐使用。透视法则可以应用在大批量产品的流水检测,解析度稍低,但检测速率较高。

3 X射线电缆无损探伤

3.1 X射线发生器选型

基于以上3种X射线发生方法特性,结合电缆检修的实际环境需求,选用轻便、小型的自整流X射线发生装置[8]。技术参数为:功率0.5 kVA、5 mA电流、穿透率为(钢5.3 mm,纯铝65 mm)最高管压降100 kV。另外,考虑到实际测试中的复杂情况,除了基本X射线发生管,发生装置内还增了一个方向定位器和长方窗用来定量控制管内电子流焦点和感光片距离以及收束X射线,从而进一步提升探伤呈像的清晰度。

3.2 无损电缆探伤实例分析

为保证技术方案的普适性,实测选用了不同材质型号的电缆。由X射线透射特性在不同材质中的表现不同,文中又分别制定匹配技术方案,进行分组实测。

1)XLPE-1*630 mm2铝波纹状护套电缆

RF-100GBS发生器选用管压为60 kV,加压持续时长为5 s,获得X射线感光成像的XLPE-1*630 mm2铝波纹状护套电缆内部状况图像。分析图像特征可由局部扭曲判断,电缆芯线驳接不良导致了内部绝缘畸变,从而发生电缆损伤。

2)110kV/XLPE-1*600 mm2的铜丝屏蔽型电缆

抽样时发现电缆表面有明显凸起,呈现为2 mm块状。因表面无破损,且在不确定异常原因时,出于安全考虑不能打开检查。现用X射线进行异常部位探伤,考虑铜丝屏蔽电缆材质较难穿透,选用95 V电压,加压持续时长为50 s,保证射线全透射进行完整呈像[9]。分析图像发现电缆线芯在凸起处有驳接,但驳接口由于工艺原因焊接存在隐患,欠顺滑导致芯线挤压变形致使XLPE绝缘层受阻结块。进一步再加80 V管压,持续5 s透射,对外屏蔽层做精细化透射探伤,发现铜丝屏蔽层受挤压出现畸变。综上,得出结论为电缆制造质量问题,需退回厂家更换。

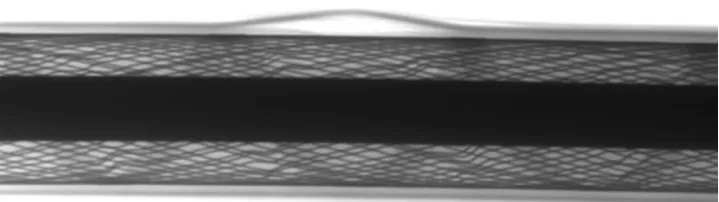

3)110k/1*500 mm2铝波纹护套电缆

外部故障表征为PVC外护套松脱,周边有1/3圆的环状凸起,高度约为8 mm,如图8所示。X射线探伤管压选用8 kV,加压持续时间为6 s,通过感光片对透射呈像,如图9所示[10]。观察发现铝波纹护套畸变导致凸起,但缆芯尚未因屏蔽层变形挤压受到损伤,不影响电缆正常供电,无需破开电缆进行修复。

图8 电缆外套层呈现凸起

图9 X射线透射呈像

对比以上3组电缆探伤,结果表明:X射线探伤技术对于不同材质电缆的探伤效果显著,透射呈像还原度极高。且故障分析结果准确,可直接定位缆芯层破损、畸变、短路、阻塞或是绝缘层损伤,从而决定电缆更换与否[11-15]。

4 结束语

文中基于传统耐压检测方法存在局限性的背景现状,提出了数字化X射线透射特性下的电缆探伤技术研究。文中从X射线发生管的工作原理出发[16],选用符合电缆检修环境的小功率间接投影探伤装置。并充分考虑到不同材质对X射线的削减特性,在实测中对不同型号电缆分别设定相匹配的参数来保证呈像的品质。总体而言,X射线无损探伤技术降低了传统探伤的高昂成本,解决了潜在的安全隐患,大幅提升了电缆检测、预防与维修的技术水准,拥有良好的技术扩展性,在研究与实际生产领域中均具备极高价值。