汽车连接器端子夹紧力控制方案研究

2018-08-25王武军王荣喜呼延颋

王武军,王荣喜,呼延颋

(1.河南天海电器有限公司,河南 鹤壁 458030;2.福建源光线束电器有限公司,福建 福州 350007)

近年来,汽车工业的快速发展对相关行业提出了新的要求,汽车连接器的可靠性要求也越来越高。连接器端子夹紧力是影响连接器性能的一个关键参数[1]。使用时,由于材料在高温下的应力释放导致端子夹紧力的降低,使端子的电性能恶化,从而出现品质事故。为解决应力释放导致的电性能恶化问题,目前通用的作法是增大端子夹紧力的初始值和提高端子使用材料的机械性能。提高端子夹紧力的初始值会造成装配性能的降低,提高材料的机械性能会造成电性能降低或成本的大幅提高[2]。分析了常规设计方案存在的问题,根据使用情况的不同,提出了两种提高端子夹紧力可靠性的设计方案。

1 连接器端子夹紧力分析

一般来说,端子夹紧力的影响因素主要有结构和材料两个方面。由于端子的夹紧力一般是由母端子弹性结构的弹性决定,而母端子弹性结构一般可简化为悬臂梁模型(图1),所以,结构方面的影响因素包括悬臂梁的形式、悬臂梁各构成要素的尺寸等。材料方面的影响因素一般包括材料的弹性模量、材料的应力释放系数等。

图1 简化的悬臂梁结构示意图

1.1 连接器端子夹紧力的影响因素

1.1.1 端子结构的影响

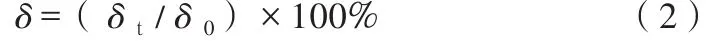

端子结构对夹紧力的影响主要是母端子悬臂梁结构的影响,可从分析母端子的悬臂梁结构入手。简化的悬臂梁结构模型如图1所示。由悬壁梁理论可得到端子夹紧力的计算公式如下[3]:

式中:F——连接器端子的夹紧力;d——悬臂垂直偏移量;E——材料的弹性模量;W——端子弹性结构宽度;t——端子材料厚度;L——端子悬臂长度。

由公式(1)可知:对端子夹紧力影响的结构因素主要是母端子弹性结构中悬臂的尺寸,包括悬臂的长度、宽度、厚度、偏移量等。端子设计时,材料选定后,只能通过改变悬臂宽度W、悬臂长度L、悬臂垂直偏移量d来调整端子夹紧力F的大小。一般是根据满足电性能要求的夹紧力,通过理论计算确定满足夹紧力要求的结构尺寸。

1.1.2 端子材料的影响

常用的端子材料有黄铜、青铜和铍铜。其中黄铜和青铜的用量占总使用量的90%以上。铍铜虽然综合性能优良,但因其价格是黄铜和青铜的5倍以上而不常使用[4]。

端子材料对夹紧力的影响主要包括材料的弹性模量和材料的应力释放率。端子常用材料的弹性模量一般变化不大,由公式(1)可知:材料弹性模量的微小变化对夹紧力的影响一般可通过改变悬臂相关尺寸进行平衡。因此,研究材料对端子夹紧力的影响时一般主要研究材料的应力释放率。

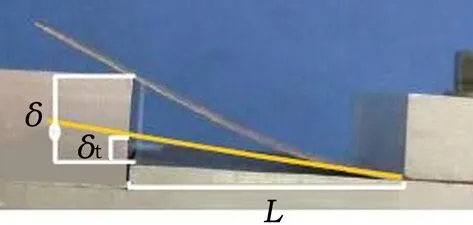

应力释放率是指物质被施加一定的压力而变形,并使其保持一定应变时,应力随时间而减少的比率。研究端子悬臂梁模型的应力释放率时,一般是指在指定温度,经过一定时间后,弹性结构偏移量的弹性变形损失量比率。应力释放率公式如下:

一般来说,汽车用连接器端子在100 ℃以下温度使用时,常用材料黄铜和青铜使用常见结构时,夹紧力均可满足使用要求。因此,行业分析的重点是环境温度为125 ℃以上时,夹紧力如何满足电性能的使用要求。

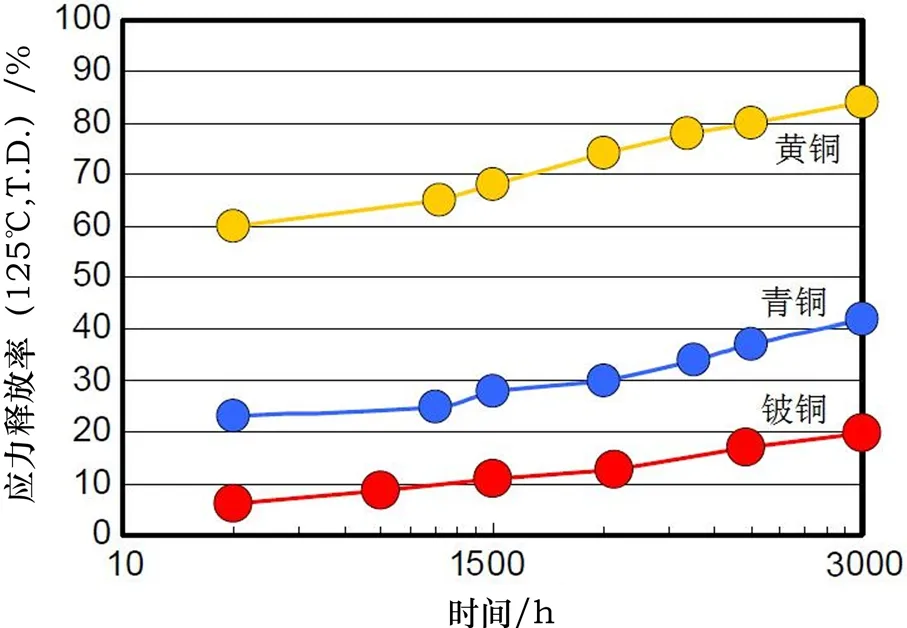

设定试验条件:环境温度125 ℃,持续时间3 000 h。端子常用材料黄铜(取H65)、青铜(取QSn6.5-0.1)、铍铜(取QBe2)的应力释放率测量如图2所示,测量结果使用描点法得到图3所示曲线。

图2 端子应力释放率示意图

图3 端子常用材料应力释放率

试验分析:一般来说,端子的设计要求弹性结构经过3000 h夹紧力衰减低于30%。由试验可知,经过汽车上使用的高温区(125℃)3000 h后,铍铜可以满足要求;青铜在满足装配性能的前提下,可以通过增大初始夹紧力使夹紧力满足要求;黄铜不适用于此高温环境。由于使用铍铜的成本较高,因此,研究使用黄铜或青铜材料满足高温环境的使用要求具有重要意义。

1.2 连接器端子夹紧力的常规改进措施

1)在不影响端子所在系统整体装配性能的前提下,尽可能地增大端子的初始夹紧力,端子的初始夹紧力增大可抵消使用过程中的应力损失。

2)端子使用贵金属材料镀层。常用的端子镀层为锡镀层,端子采用锡镀层时,满足电性能要求的夹紧力为4~5 N以上,而端子采用金镀层时,满足电性能要求的夹紧力为1~2N以上即可。此种方案由于采用了贵金属材料镀层,所以成本会有所上升。

3)使用铍铜材料可满足使用要求。由于铍铜材料价格较高,所以,此方案的成本较高,一般不采用。

2 端子夹紧力控制方案

根据对连接器端子夹紧力的影响因素分析可知:①端子在低温下使用时,常用材料及常用端子结构可满足使用要求。②端子在高温下使用时,常用材料的应力释放造成的夹紧力衰减,使夹紧力不能满足电性能使用要求[5]。

由以上分析提出两种解决高温下端子夹紧力衰减的设计方案:弹性结构二次夹紧方案和箱体结构二次夹紧方案。

2.1 弹性结构二次夹紧方案

该方案是根据对连接器端子的应力释放分析提出的降低应力释放、提供稳定夹紧力的方案。该方案可解决高温下应力释放造成的端子夹紧力衰减问题(该方案已获专利授权,专利号:ZL201420203015.3):由于常用端子材料在高温环境下,使用过程中的应力衰减造成的夹紧力衰减会导致电性能降低,考虑将端子上提供夹紧力的弹性结构部位增加廉价材料(保证应力释放率低而不需要高导电性能)构成的二次夹紧弹性结构,从而保证端子在高温环境下使用时提供稳定的夹紧力。

如图4所示,该方案的第一弹性结构与常规方案的弹性结构具有相同的工作原理——通过母端子的弹性结构夹紧公端子头部,使电路导通,弹性结构由母端子在冲压成型过程中同时成型,与母端子的材料一致,一般为铜合金材料。该方案增加了第二弹性结构,附着在母端子主体外部,材料为不锈钢,对第一弹性结构进行二次夹紧。总体夹紧力由第二弹性结构决定(图4)。不锈钢材料可在高达200℃的环境温度作用下保证夹紧力稳定,解决了高温作用下端子夹紧力衰减的问题,且不锈钢材料的价格低于铜合金。

2.2 箱体结构二次夹紧方案

采用弹性结构二次夹紧方案可有效解决高温环境下端子夹紧力衰减问题,但由于冲压回弹现象对二次夹紧结构精度的影响,往往使夹紧力达不到设计要求的数值。一般的解决办法是利用尺寸补偿法解决此问题,但当产品规格较小时,尺寸补偿法无法达到预期效果。

图4 弹性结构二次夹紧方案

针对端子规格较小(小于2.8)的情况,提出箱体在线激光焊接二次夹紧方案(该方案已获专利授权,专利号:ZL201621287677.9):如图5所示,该方案由内外两层材料组成,内层材料为导电性能良好的铜合金,由内层箱体结构、弹性结构夹紧部、弹性结构支撑部组成;外层材料为应力释放性能良好的不锈钢,通过冲压方法形成外层箱体结构包裹在内层箱体结构和内层弹性结构的四周。内层弹性结构由连接在内层箱体上的2对弹片形成的弹性结构夹紧部和弹性结构支撑部组成。弹性结构夹紧部的作用相当于常规方案的弹性结构,用于夹紧公端子头部,实现电路导通。外层箱体结构通过作用于弹性结构支撑部完成对弹性结构夹紧部的二次夹紧。外层箱体结构的冲压接口部位设置有激光焊接点,使此种方案可使外层箱体结构通过在线激光焊接的方法解决冲压回弹问题。

图5 箱体结构二次夹紧方案

3 优缺点分析

3.1 弹性结构二次夹紧方案

该方案采用不锈钢材料弹性结构对端子的夹紧结构进行二次夹紧,解决了端子应用于高温环境时的应力释放导致的夹紧力衰减问题,提高了高温环境下的端子可靠性。该方案的优点是端子结构简单、不需要采取特殊工艺(如在线焊接等)、不需要对端子使用贵金属镀层等,因此成本低、产品制造方法简单。由于二次夹紧为弹性结构,当端子规格较小时,尺寸补偿法无法解决冲压回弹问题,会影响端子二次夹紧结构的精度,因此,该方案的缺点是不能适用于所有规格的端子,一般适用于端子规格大于2.8的情况。

3.2 箱体结构二次夹紧方案

该方案采用不锈钢材料箱体结构对端子的夹紧结构进行二次夹紧并采用在线激光焊接方法解决二次夹紧结构的冲压回弹问题,不仅解决了端子应用于高温环境时的应力释放导致的夹紧力衰减问题,提高了高温环境下的端子可靠性,而且,在线激光焊接使端子二次夹紧结构的精度大大提高。理论上该方案可适用于所有的情况,但由于在线激光焊接造成的工艺难度增加,一般考虑应用在端子规格小于2.8 的情况。

4 结束语

运用悬臂梁模型分析了连接器端子夹紧力的影响因素:①端子结构的影响,主要是母端子悬臂梁结构对夹紧力的影响,包括悬臂的长度、宽度、厚度、偏移量等;②端子材料的影响,主要是材料的弹性模量和高温下的应力释放率。提出两种解决高温使用时端子应力释放造成的夹紧力衰减问题的方案:弹性结构二次夹紧方案适用于端子规格大于2.8的情况;箱体结构二次夹紧方案适用于端子规格小于2.8的情况。两种方案均可解决端子应用于高温环境时的应力释放导致的夹紧力衰减问题,提高了高温环境下的端子可靠性,且不需要采用对端子使用贵金属镀层等方法,因此成本低、制造方法简单。