螺旋盘管式水-水换热器传热与流动特性实验研究

2018-08-23范,,,

范 ,,,

(上海理工大学 能源与动力学院,上海 200093)

螺旋盘管换热器是基于传统管式换热器而研发出来的高效换热器,具有结构紧凑、换热效率高、制作简单、占地面积小等特点,目前在热力、制冷与空调、化工、石油及核工业等领域得到了广泛的应用[1-2]。流体在螺旋管道内向前流动的过程中持续改变方向,由于受到离心力的作用,在垂直于轴向主流方向的截面上产生二次环流,二次环流相对于主流在量级上虽然较小,但由于二次环流和主流的叠加作用,使得流体在管内沿着管道轴向螺旋运动,增强了流体的混合,从而强化了换热[3-5]。同时,弹簧状结构避免了温差应力的影响,但也为其带来了计算的复杂,国内外学者对其传热与流动特性开展了大量卓有成效的研究,并取得了丰硕的研究成果,但还没有得到普遍适用的经验公式[6-7]。

针对螺旋盘管结构上强化换热方面,国内外学者进行了大量的研究,主要从换热器几何参数(如管径、螺距、盘径、倾角等)[8-12]、盘管形式(如方管、槽管、螺纹管等)[13-17]、插入物(如螺旋线圈、挡板、空筒等)[18-20]上取得强化传热的效果。许多研究表明在流动阻力增加较小的情况下,运用强化传热手段能取得较大换热性能的提升。

徐洪涛[21]利用SolidWorks中的流体插件CosmosFloworks研究了螺旋管道截面形状和放置方式对其换热效率的影响,模拟结果表明,不论是等截面还是在等换热面流量的前提下,矩形截面螺旋管道换热效率较圆形截面要高,螺旋管道倾角放置时换热效率最大,水平时次之,垂直时最差。淦吉昌[13]利用Fluent软件对螺纹螺旋管管内强化传热与流动进行数值模拟研究及场协同分析,得出螺纹螺旋管对低普朗特数的流体介质具有更优越的强化传热效果。Fernández-Seara José等[9]通过数值模拟与实验验证发现增加盘管直径引起努塞尔数增加,并获得较大的传热速率与压降比。刘重裕等[18]在传统螺旋盘管换热器壳体中央增设了一个圆柱空筒,对其表面换热系数进行了实验测定,结果表明,在其他计算参数基本不变的情况下,增设空筒后的对流表面传热系数可以提高1.69倍。Abdulhassan A等[22]对比研究了光管与内部有翅片的螺旋盘管在不同螺距下的换热性能,实验表明较小螺距与内部翅片的双重作用下,狄恩数为723时传热系数能够增加16%。Panahi D和Zamzamian K[20]在螺旋盘管中插入螺旋线圈作为扰流器研究其传热与压降特性,实验结果表明扰流器能有效增强螺旋盘管换热器的传热率,同时由于扰流器占据了管内一定的空间致使明显增加了额外的压降。Andrzejczyk R和Muszynski T[23]研究了在壳侧插入挡板结构对被动强化传热的影响,发现该使用合适结构的挡板能够强化传热,努塞尔数较参考值增加了两倍,而流动阻力几乎不发生变化。

上述文献为螺旋盘管换热器的改进与优化提供了一定的依据。本文涉及一种新型的螺旋盘管换热器,对其进行水-水换热实验研究,得出换热特性及阻力特性,以期为螺旋盘管换热器的设计优化提供参考。

1 实验装置与系统

1.1 换热器结构

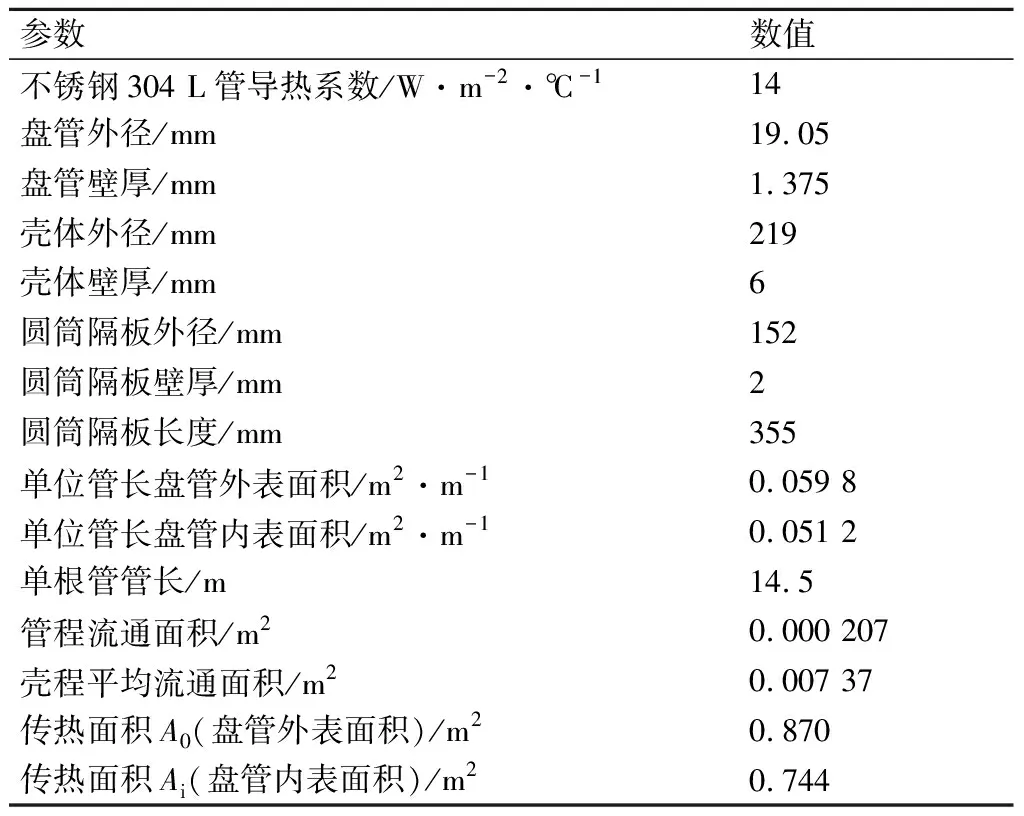

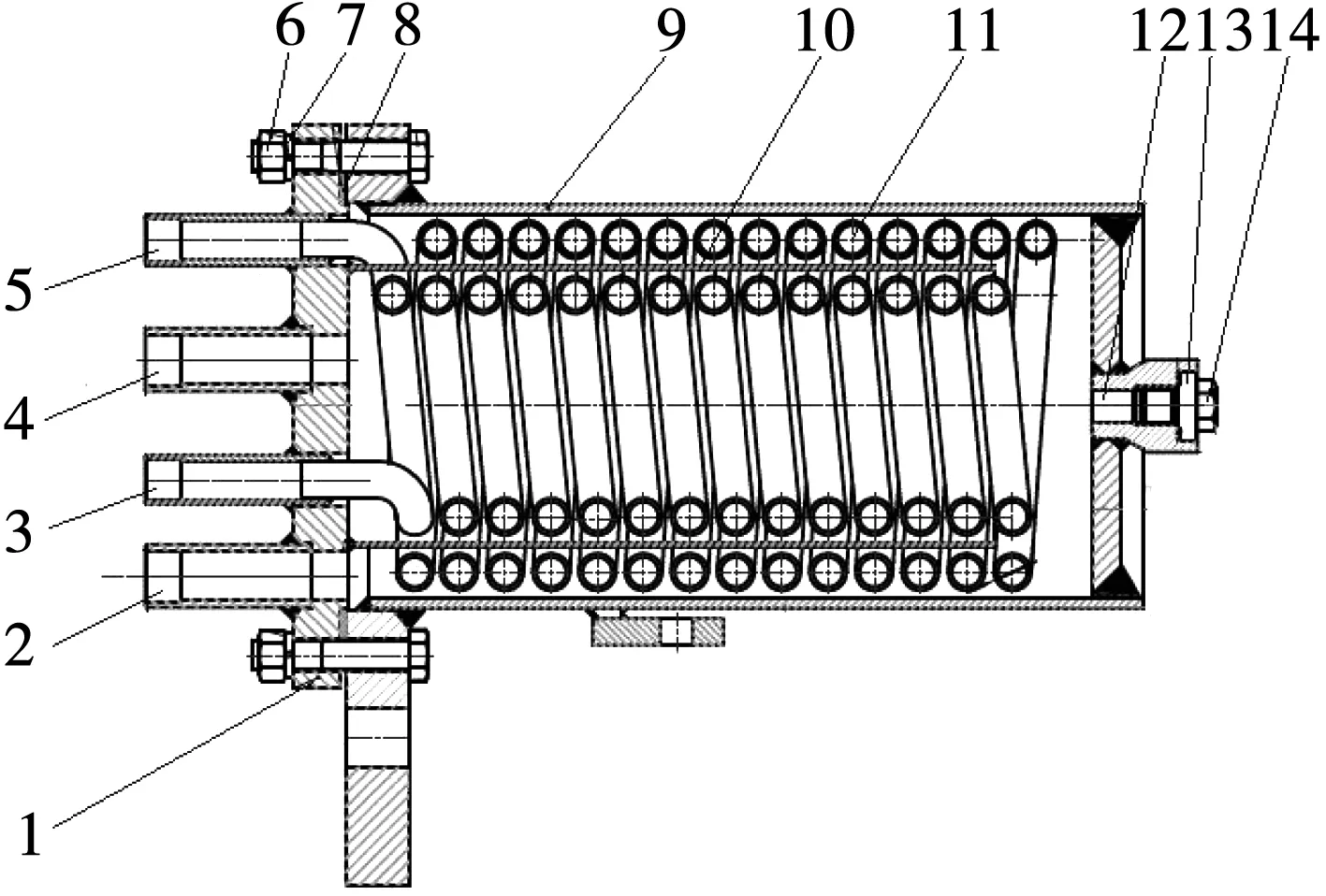

新型螺旋盘管换热器如图1所示,主要包括换热螺旋盘管11,换热器壳体9,壳盖8,圆筒隔板10,冷流体进口4、出口2,热流体进口5、出口3,排污口12。其中,换热器的主体,包括壳体、圆筒隔板和换热管材质,均为不锈钢304 L;壳盖8与圆筒隔板10通过焊接连接在一起;换热管为圆管卷制而成,形成内外两圈形状的螺旋盘管,螺旋盘管进、出口分别与壳盖上的热流体进口5、出口3焊接连接,且螺旋盘管内外圈恰好被圆筒隔板所间隔开来;壳盖8、圆筒隔板10和螺旋盘管11形成的整体结构由螺栓与换热器壳体连接,中间有密封垫,防止流体外泄,且螺旋盘管与壳体排污口12处的端面需留有足够的间隔,以便管外流体能够顺利流通;螺旋盘管管内作为热流体通道,管外和圆筒隔板及壳体形成冷流体通道。螺旋盘管换热器的关键参数见表1。需要特别说明的是,壳程平均通流面积的计算方法:壳程为2个流程,第1流程通道为圆形通道,通道内径为148 mm,横截面积0.017 2 m2,螺旋盘管占据通道面积0.007 18 m2,实际通流面积A为0.010 02 m2;第2流程通道为圆环形通道,通道内环直径152 mm,通道外环直径207 mm,横截面积0.015 5 m2,管子占据通道面积0.010 77 m2,实际通流面积B为0.004 73 m2;壳程平均通流面积为实际通流面积A和B的平均值0.007 37 m2。

表1 螺旋盘管换热器关键参数

图1 螺旋盘管换热器结构图

热流体从进口5进入外圈螺旋盘管管内,在管内不断旋转流动,流至内圈,经出口3流出换热器;冷流体从进口4流入圆筒隔板内的通道,流至排污口12处的端面后折返,进入圆筒隔板与换热器壳体形成的通道,经出口2流出换热器;冷热流体形成总体逆向流动。

图2 实验系统

1.2 实验系统

螺旋盘管换热器传热与流动特性研究实验系统如图2所示,进行换热器水-水换热实验。冷流体使用小型冷却塔中的冷却水,而热流体使用热水箱中的热水,实验过程中对冷、热水进行恒温控制,冷、热水流量使用阀门进行调节。温度采用上海大华千野产品Pt100热电阻温度传感器测量,精度为±0.15℃;流量采用上海光华仪表厂LDG-S型电磁流量传感器测量,与该厂生产的流量转换器配套使用,转换器基本误差为信号量程的±0.2%,量程0~4.5 m3/h,所以测量误差≤0.009 m3/h;换热器的各个进、出口管道上装有压力传感器以测量流体进出试件的压差,从而获得流体的流动阻力,压力传感器为西安西仪公司生产的YB-250B压力传感器,精度等级0.25,量程0~2.5 MPa,误差为调校量程的±0.2%,压差变送器为日本横河公司生产的EJA-110A压差变送器,精度等级0.35,量程0~3.5 MPa,误差为调校量程的±0.35%。实验时,保持某一侧流速及进口水温不变,改变另一侧的流速,得到一系列工况点。

2 实验数据处理

根据能量守恒,热流体的放热量等于冷流体的吸热量。热流体放热量Φ1和冷流体吸热量Φ2分别为

式中Φ1、Φ2——热流体放热量/W、冷流体吸热量/W;

Cp1、Cp2——热、冷流体比热/J·(kg·℃)-1;

换热器稳态传热的基本方程为[24-25]

Φ=KAΔtm

(3)

式中Φ——换热量/W,取Φ=(Φ1+Φ2)/2;

K——传热系数/W·(m2·℃)-1;

A——传热面积,以螺旋盘管外表面积A0为基准/m2;

ft——温差修正系数,对于逆流换热,该值取1.0;

管内对流换热系数由旺盛湍流的经典公式计算为

如果管内水为热流体,则取n=0.3;如果管内水为冷流体,则取n=0.4。

以螺旋盘管外表面积A0为基准的传热系数K的热阻方程式

可计算得到管外的对流换热系数h0为

将管外的对流换热系数拟合成准则方程式

Nu=CRenPrm

(9)

式中 努塞尔数Nu=h0·d0/λf;

d0——盘管外径/m;

di——螺旋盘管内径/m;

Ai——螺旋盘管内表面积/m2;

Am——螺旋盘管平均换热面积/m2;

λ——螺旋盘管管壁导热系数/W·(m2·℃)-1;

hi——管内对流换热系数;

λf——流体导热系数/W·(m2·℃)-1;

雷诺数Re=u·d0/ν;

u——流速/m·s-1;

ν——运动粘度/m2·s-1;

Pr——普朗特数,与温度有关;

Ri——管内污垢热阻/(m2·℃)/W-1;

R0——管外污垢热阻/(m2·℃)/W-1。

将阻力与速度的关系整理成如下的简单计算关系式

ΔP=D·um

(10)

式中 ΔP——阻力/Pa;

D——系数。

3 实验结果与分析

3.1 换热特性分析

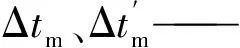

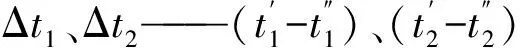

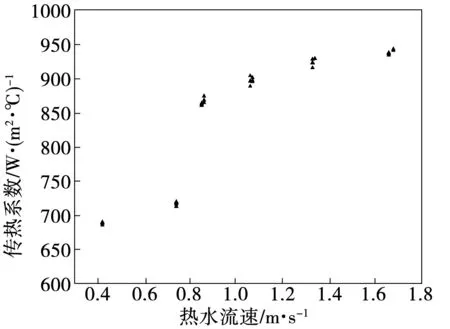

螺旋盘管换热器壳程冷流体水速控制为0.038 m/s时,改变管程热水流速,得到传热系数随热水流速变化的关系;换热器管程热流体水速控制为0.48 m/s时,改变壳程冷水流速,得到传热系数随冷水流速变化的关系。实验过程中,冷水进口温度始终保持在45.0℃,热水进口温度始终保持在70.0℃,每个工况进行六组实验,传热面积以螺旋盘管外表面积计,计算得到相关传热系数。传热系数随冷、热水流速变化的关系如图3、图4所示。

图3 螺旋盘管传热系数随热水流速的变化(冷水流速为0.038 m/s)

图4 螺旋盘管传热系数随冷水流速的变化(热水流速为0.48 m/s)

图4的冷水流速范围在0.03~0.07 m/s之间,尽管数值比较低,但这是管前流速,管间流速会大得多。

从图3、图4可以看出,无论是增加热水流速还是冷水流速,传热系数都随冷、热水流速的增加而增加;但热水流速约在1 m/s后、冷水流速约在0.055 m/s后,传热系数增加趋缓。因此,实际运行工况固定在这两个流速是比较经济的流速。

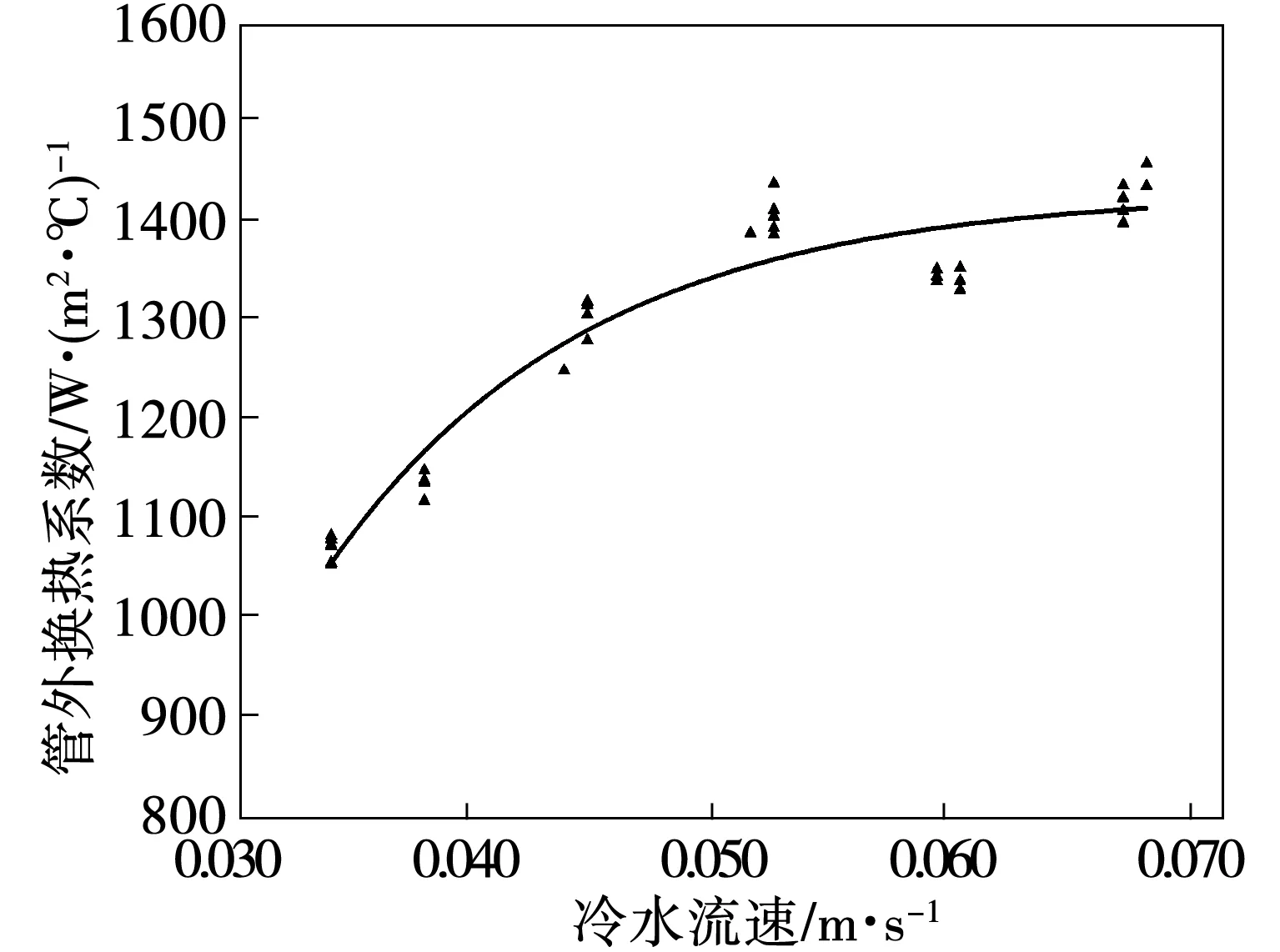

在0.035~0.07 m/s范围内,计算管外对流换热系数,根据式(9)拟合出管外流体的对流换热准则关系式(11)。管外对流换热系数与冷水流速的关系如图5所示。

Nu=1.212Re0.406Pr1/3

(11)

图5 管外对流换热系数与冷水流速的关系(热水流速为0.48 m/s)

图6给出了在冷水流速分别为0.060 3 m/s、0.045 2 m/s、0.037 7 m/s、0.030 2 m/s时,传热系数随热水流速的变化。从图中可以看出,同一冷水流速下,对流换热系数随热水流速的增加而增加;另外在相同的热水流速下,热水流速越大,冷水流速对传热系数的影响越明显。

图6 系列工况的传热系数

为了分析传热计算的误差,根据式(1)~式(5)计算得到的为实验的传热系数,根据式(6)~式(7)计算得到的为计算的传热系数。本实验共有36组工况,216组实验数据,分析传热系数的实验值与实验值之间的相对标准误差为5.6%,符合工程计算要求。

3.2 阻力特性分析

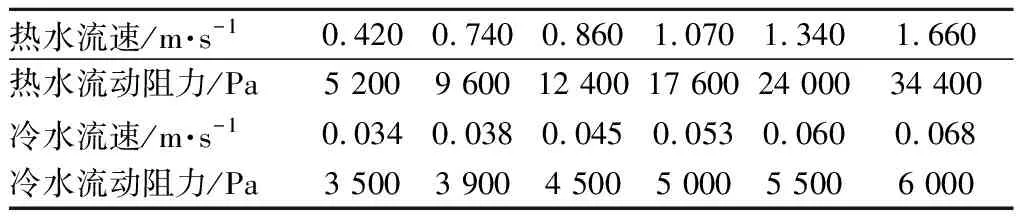

换热器的性能除了体现在换热性能,还体现在流体流经换热器的压力损失上。表2给出了在一定的流速范围内,换热器冷、热流体侧压降与水速的关系。

根据实验数据,结合式(10)拟合得到冷、热流体侧压降与水速的计算关系式。

表2 流动阻力(压降)数据

热流体侧(即管内流程),适用范围为0.420~1.660 m/s

ΔP=1 6010·u1.385

(12)

冷流体侧(即管外壳程),适用范围为0.034~0.068 m/s

ΔP=46 630·u0.761

(13)

4 结论

(1)螺旋盘管式水-水换热器的传热系数随冷、热水流速的增加而增加。热水流速约在1 m/s后、冷水流速约在0.055 m/s后,传热系数增加趋缓。实际运行工况固定在这两个流速是比较经济的流速。

(2)在0.035~0.07 m/s范围内,实验得到拟合的管外流体的对流换热准则关系式:Nu=1.212Re0.406Pr1/3。这为得到更为普遍适用于螺旋盘管换热器的经验公式提供了参考与依据。

(3)实验得到的系列工况的传热系数图线以及管程和壳程的流动阻力关联式为产品设计提供了依据。