高炉冲渣余热利用分析和展望

2018-08-21陶寿松谢其湘张新华

陶寿松,谢其湘,张新华

(1.宝武集团广东韶关钢铁有限公司,广东韶关 51200;2.湖南华菱湘潭钢铁集团有限公司,湖南湘潭 411100)

前言

高炉冲渣是炼铁冶炼过程中最末端的工艺,高炉炼铁后产生的大量高温炉渣通过冲渣水进行冷却,这一过程中能够产生大量热水和蒸汽[1,2]。为保证冲渣水的循环利用效果,需将冲渣水降温再次循环冲渣,冲渣能量和淡水浪费严重。

我国2017年钢铁产量约为8.3亿t,按照350 kg渣/t铁和60 kg标煤显热/t渣计算,钢铁行业高炉冲渣显热高达0.174亿t标煤,如果全部回收利用,相当于减排二氧化碳0.453亿t,减排二氧化硫41.8万t,减排氮氧化物12.2万t[3]。

近年来我国政府对于节能减排日益重视,绿色发展已经成为行业共识,对冲渣余热的充分利用也成为钢铁行业节能减排的重要举措之一,由此也带动了此方面的技术研发和工程推广投入[4-6]。

1 冲渣余热利用方式回顾

现在的冲渣余热利用主要集中在冲渣水余热利用领域,其研究和利用方式主要集中在采暖、泳池、发电等领域。冲渣水中杂质和固体颗粒物多,浊度大,含盐量高,降温易结垢,因而高炉冲渣水利用对于预处理和换热器要求高,在实际工程案列中也都得到特别重视[7,8]。通常采用过滤后间接换热的方式进行余热利用[9],也有文献提及利用热管换热、真空相变换热、纳米涂层、非金属换热材料等技术进行余热利用。

1.1 余热采暖

现在对于高炉冲渣水余热利用一般集中在北方钢铁厂的冬季采暖领域,相对于其他利用方式更加简便且经济性最好。

安钢实施的冲渣水余热采暖改造工程,已供应14万m2采暖面积,预期在未来增加少量蒸气的情况下增加冲渣水余热供给量,满足安钢156万m2的厂区和住宅区供暖,减少高品质蒸汽的采暖消耗[10]。河北涉县天津铁厂利用冲渣水余热,对厂区周边30万m2生活区供暖,替代原蒸汽供暖系统。据统计,4个月采暖季节约标准煤1.2万t,减少二氧化碳排放量约3.1万t,直接经济效益1000余万元[11]。山钢股份莱芜分公司炼铁厂,实施高炉冲渣水余热回收利用工程后,年节约生活蒸汽热量12.76万GJ,节约蒸汽成本510.59万元[12]。东北特钢厂的高红红分析某钢厂冲渣水余热回收进行采暖和提供生活热水工程,一个采暖期可以为该公司节约蒸汽5.4万t,节约标煤5130 t,节省采暖成本逾千万元,该余热回收利用系统总投资约380万元,当年即可收回投资[13]。济钢冲渣水余热供暖系统供热50万m2,冬季供热总负荷为25000 kW,实际运行时耗电功率为1200 kW,余热回收供热1kWh的热量的电费约为0.03元,对比燃煤和燃气锅炉供暖,年节约供暖费用540万元和1860万元。太钢高炉冲渣水余热回用于市政供热工程,采暖季余热回收量为91.325万GJ,折合标准煤约3.117万t。每年可减排二氧化硫约865 t,减少粉尘排放约1730 t。该项目实施后在供暖期加上蒸汽调峰供热面积可达到400万m2。

1.2 浴池加热和制取热水

杭钢通过冲渣水余热回收制造热水提供周边企业,改造工程投资约200余万元。据统计1~5月份运行累计生产商品热水 72884 t,水温平均温升50℃,累计回收热量15233GJ,折合标煤520t,收取热能使用费22万元[16]。

唐山不锈钢有限责任公司通过改造将加热厂区生活用水的热源由蒸汽改为冲渣水余热,节约的蒸汽用于发电年创造效益可达471.7万元,项目总投资约380万元,10个月可收回成本[17]。

1.3 海水淡化

唐钢不锈钢公司软水站制备采用超滤+反渗透制水工艺,超滤要求进水温度为20℃,但唐山地区冬季平均气温在2℃左右,利用冲渣水换热后将超滤进水的温度由2℃提高到25℃以上,制水能力提髙了近3倍,毎年可节约万吨标煤[18]。首钢京唐钢铁联合有限责任公司建设了当时全国最大的海水淡化工程,一期建设规模5万t/d,计划采用高炉冲渣水余热回收代替蒸汽热源,预期年效益863.2万元,冲渣余热换热系统2年收回成本。

文献对基于高炉渣冲渣水余热为热源的海水淡化应用分析,如果将沿海钢铁企业高炉冲渣水的低温余热回收作为海水淡化的热源,则理论可回收余热折合标煤72万t/a,同时生产优质淡水750万t/a,海水淡化综合成本能降低20%以上。

1.4 其他利用方式的研究

周泳等对冲渣水余热两种发电方式闪蒸发电和ORC发电进行了对比分析[19]。在高炉冲渣水量为2600 t/h,温度为90℃时闪蒸和ORC发电的发电功率分别为4000 kW和3200 kW。陈军等介绍了ORC发电和温差发电[3],认为受到目前技术条件的制约,在冲渣水余热利用项目采用这两种技术的利用效率和经济性还较低。

吕永鹏利用等效电的概念,计算了典型条件下高炉冲渣水余热用于吸收式制冷的等效电耗,并与常规的电压缩式制冷系统能耗进行了对比,得出了特定工况下的高炉冲渣水余热吸收式制冷系统节能运行的临界条件,为冲渣水余热制冷提供参考。

2 冲渣余热利用系统展望

现在的冲渣余热利用研究和应用主要集中在冲渣水方面,而对于冲渣蒸汽的利用尚未有见到相关研究和示范。实际运行过程中,冲渣余热的能量大部分被蒸汽带走,同时蒸汽排放带走大量水分,是冲渣的主要耗水部分。韩洪森等对济钢高炉渣显热分析表明,高炉渣显热31920 kW,冲渣水带走热量8620 kW,冲渣蒸汽带走热量23300 kW[14]。

对于高炉冲渣水余热回收采暖方式,受制于采暖季的影响,总余热回收利用率非常低。为提高利用率,必须推广使用更多的更广泛时间使用的余热利用技术。基于吴仲华教授“温度对口、梯级利用”的原则,提出了温度由高到低分别进行发电、制冷/采暖、干燥、洗浴的理想高炉冲渣利用系统。为更好设计新系统,对钢厂冲渣参数进行设计测量,并做温度和流量参数随时间变化曲线,如图1所示。

由图1可见,对比回水沟温度高炉冲渣时塔内温度较高。而现在的余热利用主要应用回水沟余热,如果回收蒸汽余热,则余热品质和数量都得到极大提高。同时,通过蒸汽余热冷凝回收利用可以产生大量冷凝水,减少冲渣用水量。

为更好的利用冲渣余热进行节能减排,提出理想的全年回收余热的综合梯级利用系统。基于100℃的冲渣余热蒸汽温度,间接换热产生90℃的饱和蒸汽,而自身冷凝降低到90~95℃,通过单效吸收式制冷机组制冷后自身温度降低到80℃(或者按照需求进行采暖),然后与回水沟的热源一起进行干燥作业,最后进行热交换提供洗浴热量。

图1 钢厂冲渣参数随时间变化图

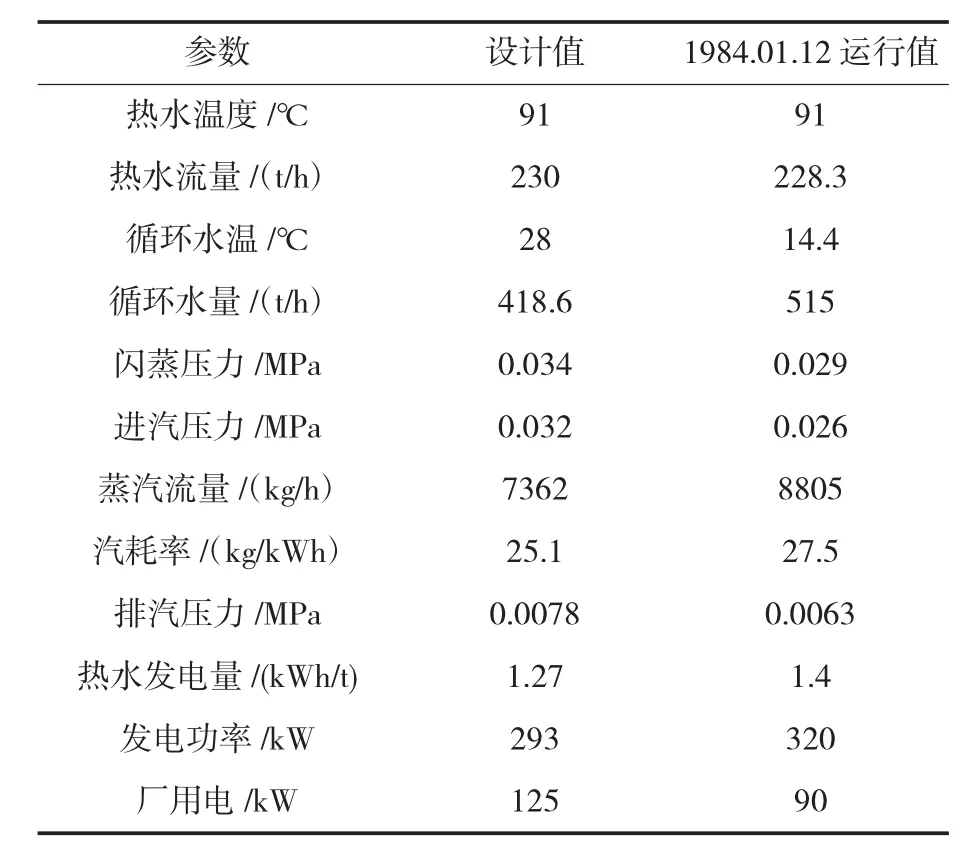

对比丰顺单级闪蒸低温发电系统的参数(如表1)设计计算90℃饱和蒸汽发电量,吸热量计算值为济钢冲渣蒸汽带走热量的90%,计算参数值如表2所示。将冷凝水与冲渣水混合后进行下一级余热回收利用,不同利用方式和计算参数如表3所示,其中干燥量计算基于被干燥物品含水率从90%干燥到80%。

表3 理想下一级余热利用方式参数

表1 丰顺单级闪蒸低温发电系统参数

表2 蒸汽余热回收发电系统参数

3 理想利用方式和经济性分析

新设计的综合梯级利用系统中,采暖、洗浴系统的投资回收期一般在1年内,而余热发电系统因为采用蒸汽回收发电,发电效率提高到10%左右,投资回收期提高到2~3年,吸收制冷的投资回收期主要考虑到制冷时长和制冷需求,如果在南方满负荷运行3000 h的话,其投资回收期在2年左右,余热干燥系统投资回收期与干燥利用时长和对比热源种类有关,如果与蒸汽热源对比其投资回收期一般较短。

由以上分析可见,新冲渣蒸汽和冲渣水联合余热回收利用系统可以实现全年余热回收利用,系统投资回收期短,经济性和节能环保效果好。

4 结论

高炉冲渣余热排放量大且耗水多,随着政府对节能环保要求的提高,冲渣余热回收得到重视。对现有高炉冲渣水余热回收利用方式进行分类说明,并介绍了相关的案列和实际运行状况,对一些理论利用技术进行总结。基于余热排放的能量分布,提出一种理想的全年回收余热的梯级利用系统,通过冲渣蒸汽和冲渣水联合余热回收,进行发电、制冷、采暖、干燥和洗浴的梯级利用,并以某个钢厂的实测参数为基准计算其中各个余热利用环节的设计参数。