提高混合机运行稳定性实践

2018-08-21李京业徐洪源

李京业,徐洪源

(山钢股份莱芜分公司型钢炼铁厂,山东莱芜 271104)

前言

莱钢银山型钢炼铁厂1#265 m2烧结机、2#265 m2烧结机分别于2004年、2005年建成投产,主要工艺线有配料系统、一次混合系统、二次混合系统、烧结、环冷及整粒系统等组成。在烧结生产中,混合机系统设备的运行稳定性对烧结生产的影响较大,由于设备老化以及工艺要求不断提高等原因,设备运行过程中常出现润滑系统故障、托轮异常温升、托轮、齿圈底座螺栓频繁松动断裂、辊带点蚀掉皮、传动大小齿圈磨损、混合机系统振动严重、水系统隐患较大等问题。由于混合机辊道、大齿圈等更换施工用时较长,通常需60天以上,且更换费用较高,需在系统大修机会才能进行处理。故在大修前,混合机系统的连续、稳定运行成为急需解决的问题,以满足高炉正常生产需求。

1 制约混合机系统运行稳定性因素分析

1.1 混合机系统运行振动严重,频繁出现底座螺栓断裂、衬板脱落、托轮轴承温高故障等问题,严重制约正常生产

由于混合机系统运行负荷较大,长时间运行后,系统回转体形变、辊带磨损、传动大小齿圈磨损等原因,导致混合机在运行过程中筒体、托轮振动严重、托轮轴承频繁出现温高、筒体衬板频繁脱落等问题,同时由于筒体振动后筒体辊带与托轮辊皮运行存在碰撞,加剧了混合机辊带及托轮辊皮磨损、掉皮、系统基础震裂松动以及大小齿圈打齿等问题:

托轮辊道点蚀严重,辊道磨损不均匀,辊道表面大面积点蚀脱落现象,部分脱落面积达1 cm2、深度5 mm以上,如图1所示。

图1 托轮辊道磨损情况

混合机辊道长期运行已磨损成为腰鼓形状,即辊道中间高两侧低:进料端辊道高度差2.5 mm,出料端高度差1.5 mm,对辊道中间位置进行打磨处理,但依然无法有效解决振动问题,见图2。

图2 辊道中部打磨

图2 中辊道中间白色部分为打磨处理部分。

由于辊道点蚀脱落及磨损变形原因,停机机会对托轮进行调整时,托轮辊皮表面与辊道接触面积低于50%,系统振动严重,如将托轮辊皮表面与辊道接触面调整为线接触方式,即托轮中心线与筒体中心线不处于水平位置,短期振动有所缓解,但运行一段时间后,托轮辊皮与辊道挤压磨损后,托轮辊皮逐渐磨损变为锥形,同时辊道腰鼓形状加剧,除系统运行振动逐渐加剧外,由于托轮两侧轴承受力不均、轴承座与托轮辊皮不同心导致托轮轴承发热问题。

对系统进行调整也无法有效解决振动,一旦引发设备故障时短时间难以恢复正常生产,严重制约正常烧结生产。

1.2 混合机主减速机润滑系统故障较多,设备维护量大

一混主减速机采用稀油站对减速机轴承、齿轮进行润滑,当润滑系统故障后,可能导致设备润滑缺失升温,如不能及时修复将导致系统停机,且由于润滑系统存在泄漏,现场环境较差。

1.3 二混蒸汽吊挂梁隐患较大

混合机采用内部吊挂梁吊挂蒸汽管道及喷头进行加蒸汽提温,由于混合机筒体较长,吊挂梁长度22 m,跨度大,混合机内部为高温高湿环境,且吊挂梁锈蚀、晃动等原因极易造成吊挂断裂脱落现象,断裂脱落后对系统设备损坏严重、恢复处理时间长。

1.4 混合机水系统稳定性差

由于环保需求,焦化蒸氨废水在混合机与工业新水进行配加使用,系统管网结垢糊堵严重、设备故障频繁,系统异常时岗位难以发现、发现后处理时间滞后导致水分波动。

2 整改措施

2.1 混合机减震技术应用

2.1.1 混合机倒转

双期二混传动小齿圈及大齿圈齿面磨损严重,其中小齿轮较为严重,传动小齿圈运行振动较大,小齿圈底座螺栓断裂频繁,故临时将混合机进行倒转运行使用。由于反向齿面一直未使用,无磨损现象,倒转后大小齿轮啮合较好,有效消除因齿轮齿面磨损造成的系统振动。

2.1.2 托轮加装缓冲减震装置

为有效解决系统振动严重问题,根据混合机振动情况,在混合机振动较为严重的一端(进料端或出料端)2件托轮处安装混合机减震装置(一期二混加装在出料端,二期二混加装在进料端)。主要包括缓冲垫、固定支架、活动支架、限位锁紧装置、托轮限位装置等,其中:

托轮缓冲垫安装在托轮轴承座底部;固定支架安装在同一组一托轮轴承座外侧,活动支架安装在同一组另一托轮轴承座外侧,为防止固定端与活动端相对移位,在固定端与活动端间安装限位锁紧装置。

锁紧装置由钢丝绳及手拉葫芦构成,其中钢丝绳分别固定在固定支架及活动支架上;为防止固定支架与托轮轴承座接触处出现刚性碰撞,在固定支架与托轮轴承座接触部位加装缓冲垫,其中缓冲垫使用螺栓固定在固定支架上;为提高缓冲垫弹性及耐磨性,缓冲垫采用EP200聚酯输送带加工制作;为增加系统抗拉强度,两端使用钢丝绳制作并分别套在固定支架及活动支架两端,再使用手拉葫芦对钢丝绳进行张紧链接;为避免钢丝绳与支架摩擦导致钢丝绳断裂,在钢丝绳与支架间加装缓冲垫;为避免限位锁紧装置中钢丝绳、手拉葫芦断裂及脱落等原因导致限位锁紧装置失效,托轮单侧限位锁紧装置设置2套,一用一备,有效避免异常断裂脱落后托轮移位问题;由于托轮轴承座底部加转缓冲垫,为避免缓冲垫小范围弹性形变导致托轮移动、轴承座固定螺栓冲击力较大导致螺栓断裂问题,轴承座底座固定螺栓加装弹簧垫进行减震。在上述减震装置中,由于托轮轴承座底部加转缓冲垫,为避免缓冲垫小范围形变导致托轮纵向移位导致轴承座与轴偏移引发的摩擦发热升温问题,在托轮轴承座两侧加装限位顶丝,避免轴承座偏移现象。

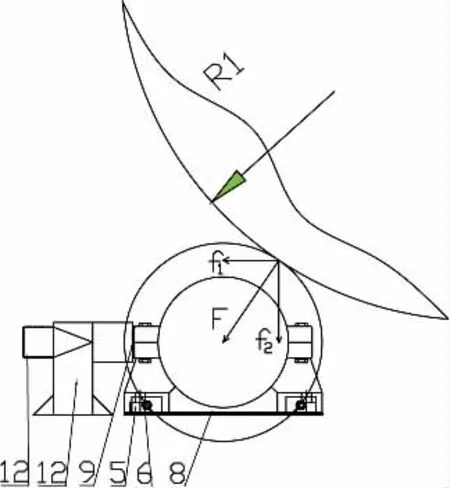

系统布局和系统布局俯视图如图3所示。

图3 系统布局图和系统布局俯视图

缓冲减震装置工作原理为:4件托轮分2组分别分布在混合机回转体下方两侧,由于回转体依靠托轮支撑,回转体及托轮具有一定重量,托轮下方缓冲垫受到压力产生一定形变,设旋转体辊道对托轮的压力为F,将F分解为对支架缓冲垫的水平压力f1和对托轮轴承座底部缓冲垫的压力f2。受力示意图如图4所示。

图4 受力示意图

混合机开机旋转运行时,由于回转体形变、辊道磨损形变等原因导致回转体运行不平稳时,当回转体产生跳动时,由于辊道偏离托轮表面,托轮受力变小,水平方向分力f1和垂直方向分力f2相应变小,则支架及托轮下方缓冲垫受力减小、缓冲垫形变伸长,托轮相应受缓冲垫推力趋于向内侧上方位移,托轮表面与回转体辊道表面实际有效跳动偏移距离减小;当回转体跳动后回落与托轮表面接触后,辊道对托轮表面产生压力,托轮受力变大,水平方向分力f1和垂直方向分力f2相应变大,则支架及托轮下方缓冲垫受力增大、缓冲垫形变缩短,托轮相应受辊道推力趋于向外侧下方位移。由于托轮外侧设有限位锁紧装置,即托轮外移到达限位极限位置后,不会再向外移动。托轮所受压力的大小变化导致缓冲垫形变后的缩短及伸长,能有效消除托轮表面与回转体辊道的刚性碰撞,同时由于托轮底部及支架内侧的缓冲垫有效吸收冲击力,避免刚性冲击力直接传递至系统底座基础及支架上导致震裂松动现象。

当缓冲垫使用一段时间、老化磨损严重后,利用检修机会进行更换即可,如出现锁紧装置手拉葫芦断裂现象时,及时进行更换处理,确保一用一备。

经过上述整改,混合机运行较为平稳,传动小齿轮振动位移值在2.4 mm以内,拖轮2.2 mm,拖轮与辊道运行无明显振动撞击现象,现场使用效果较好。

2.2 一混主减速机强制润滑改造

车间双期一混主电机功率400 kW·h,配用减速机型号为XWD18.5-9-1129,轴承润滑为稀油泵循环润滑方式,运行存在问题如下:

(1)稀油泵由于联轴器磨损断裂、油泵及加油管路故障等原因造成油泵停机时,减速机轴承润滑中断,发现、处理不及时时极易造成减速机轴承损坏。

(2)减速机轴承润滑方式为:一台稀油泵通过油分配器对6处轴承及高速轴齿轮进行给油润滑,共7个给油点,每个润滑点设有单独油量调节阀门,由于受油温及其他原因影响,每个点给油量可能发生变化,甚至出现个别轴承给油多、个别轴承给油少、缺油现象。

(3)给油系统由于油管网、活结、阀门较多,泄漏点难以彻底处理,现场油污现象严重。

鉴于以上原因,进行了强制润滑改造如下:

(1)在减速机内侧两端轴承中下部外焊接储油池。由于减速机轴承下端高度不同,结合现场实际,其中每侧第一、第二级、第三级(低速轴)轴承各使用1个储油池。

(2)油池顶部位于轴承下端滚柱1/3位置高度,略低于转轴底部,底部位于轴承下方,油池宽30。减速机运行后,油液通过减速机齿轮带至齿轮轴上及减速机上盖内壁后流入轴端轴承下方储油池内,直至油池装满外溢,此时轴承下部位于油池内,确保轴承润滑充足。示意图见图5。

图5 强制润滑整改示意图

(3)为确保储油池内油液充足,在减速机外壳上盖内侧轴承上方焊接倒“八”字导流板,将上盖内壁油液导流分别进入储油池内部。

(4)为避免油池内杂物沉积,在油池最低点开泄油口,孔径5×5,减速机轴承运行时进油量远大于泄油量,确保油池内部分油液外溢状。

通过上述整改,消除了设备运行故障点,同时改善了现场环境。

一期改造前后见图6。

二期改造前后见图7。

图6 一期改造前后对比图

图7 二期改造前后对比图

2.3 二混加蒸汽设施优化

二次混合机采用内部吊挂梁吊挂蒸汽管道及喷头方式进行加蒸汽提温,由于混合机筒体较长(二混筒体长为18 m),吊挂梁长度22 m,跨度长、重量大,混合机内部为高温高湿环境,由于吊挂梁锈蚀、晃动等原因极易造成吊挂断裂脱落现象,故在2015年、2017年检修机会先后将一期及二期二混蒸汽吊挂梁进行拆除处理,由混合机进料端加设简易加汽喷管直接对混合机内物料进行加汽提温,喷口进入混合机内1.5 m,在不需加汽时将喷汽管道抽出即可。

2.4 混合机加水系统优化

对混合机加水系统可靠性改造,主要有:(1)焦化废水单独配加使用。由于焦化废水含硫酸根离子较高,现场混合配加的工业新水总硬度500 mg/L左右,发电冷却循环水总硬度1000 mg/L左右,因含钙、镁离子较高,两路水混合后产生硫酸钙、硫酸镁等沉淀物,故将焦化废水进行单独铺设管网配加使用,有效避免焦化废水与工业新水混用造成的系统管网结垢堵塞问题。(2)4个水池水泵异常自动切换:每个水池设有2台水泵,水泵一用一备,主泵异常停机、损坏或水压过低导致加水量异常时,备用泵自动开启投入使用。(3)将热水、废水运行情况进行引入监控画面集中显示,适时掌握设备运行情况及水池水位、供水量、加水量、喷水压力等参数,并可在电脑画面上对加水量进行适时调整。(4)一混加水主管增设电磁阀,并与混合机后续皮带进行开停机连锁处理,如系统异常停机时,皮带机停机、电磁阀连锁关闭,可避免岗位操作不及时造成跑水现象。

3 实施效果

(1)混合机减震技术的应用,包括混合机倒转及托轮加装缓冲减震装置,有效解决系统振动严重问题,避免系统因振动导致的频繁故障,有效消除设备运行隐患。

(2)一混主减速机强制润滑改造的实施,有效消除设备故障点,降低设备运行维护费用, 同时解决了现场脏乱差的问题。

(3)混合机加水、加汽设施优化技术的实施,彻底消除筒体内部吊挂梁断裂脱落隐患,提高了设备可靠性,确保系统运行稳定。

4 结束语

通过在型钢炼铁厂1#、2#265 m2烧结机系统应用后,有效解决了系统振动严重问题、消除了设备隐患,同时对稳定生产、提高系统作业率、降低系统故障率、解决部分关键设备运行故障率高的问题,对稳定烧结生产、降低系统故障率、降低吨矿成本提供了有利条件,使用效果良好。