无燃油发电技术在钢铁行业的应用

2018-08-21朱昌厚

朱昌厚 ,李 超

(马钢股份公司热电总厂,安徽马鞍山 243000)

前言

马钢热电总厂12#锅炉是按照掺烧30%(按热值计算)煤气设计建造的,投产之初,由于煤气燃烧器设计存在缺陷,锅炉无法达到掺烧30%(按热值计算)煤气的设计要求,每年仍需要约50 t燃料油用于锅炉启停和稳燃,增加了锅炉的运营成本,企业富余煤气也不能得到最有效地利用。机组自投产以来,该厂通过数次技术改造,最终掌握了冷态锅炉高炉煤气点火启动技术和利用高炉煤气进行机组滑参数停运的技术。

1 煤气燃烧器改进技术

1.1 煤气燃烧器技术特性要求

燃气锅炉的燃烧器按照空气供给的方式,大致分为自然供风燃烧器、引射式燃烧器和鼓风式燃烧器。根据燃烧不同类别的气体,燃烧器的技术要求和选用也是不同的,需从燃烧器的容量范围、燃烧性能、调节性能进行充分考虑。燃用较高热值的高炉煤气时一般选用鼓风式燃烧器,空气以较高的速度与煤气混合后进入炉膛燃烧。表1为鼓风式煤气燃烧器的分类表。

表1 鼓风式煤气燃烧器分类表

马钢热电总厂12#锅炉高炉煤气燃烧器在设计时选用的是扩散式有焰高炉煤气燃烧器,该燃烧器的优点在于能够布置在炉膛四角,可以切向燃烧,火焰的行程较长。缺点在于锅炉低负荷运行时燃烧不稳定,不能满足锅炉启停时的要求。

1.2 双旋涡流式高炉煤气燃烧器的运用

双旋涡流式高炉煤气燃烧器主要由煤气通道、空气通道、煤气喷口、空气喷口、中心管、火检套管等部件组成。燃烧器的外壳从里到外依次布置中心管、高炉煤气通道、助燃风道。焦炉煤气的助燃管布置在中心管内;其中高炉煤气管道内部还加装了高炉煤气旋流叶片;在助燃风道内布置有助燃风(二次热风)旋风旋流叶片。高炉煤气的旋流叶片与助燃热风旋流叶片的旋流方向一致。图1为12#锅炉高炉煤气燃烧器(带点火装置)结构示意图。

12#锅炉燃烧器共14层,第一层和第二层(自下而上布置)为高炉煤气燃烧器,该燃烧器利用焦炉煤气为锅炉启动点火燃料,高能点火枪作为点火器,并配备气动推进装置,便于实现自动程控操作。该燃烧器的燃烧负荷能力单台为17000 m3/h,燃烧器火炬的冷态长度为3.2 m,热态长度为3.9 m,燃烧器的最低调节负荷为2000 m3/h,并能够稳定燃烧。

图1 12#锅炉燃烧器结构示意图

1.3 焦炉煤气和转炉煤气的综合利用

焦炉煤气和转炉煤气作为冶金钢铁行业的副产品,由于其低位热值较高(焦炉煤气15379-16812kJ/m3、转炉煤气 6678~7968 kJ/m3),一直以来主要被钢轧厂利用,其次是用于发电、供热。马钢热电总厂作为冶金钢铁行业热电厂,废除燃料油,全部依赖各类富余煤气进行机组的启停和稳燃,既能够节能减排,又可以降本增效。该厂12#锅炉在合理利用高炉煤气的同时,继续有效利用焦炉煤气和转炉煤气,尤其在低负荷期间,更是起到稳定燃烧的理想效果。

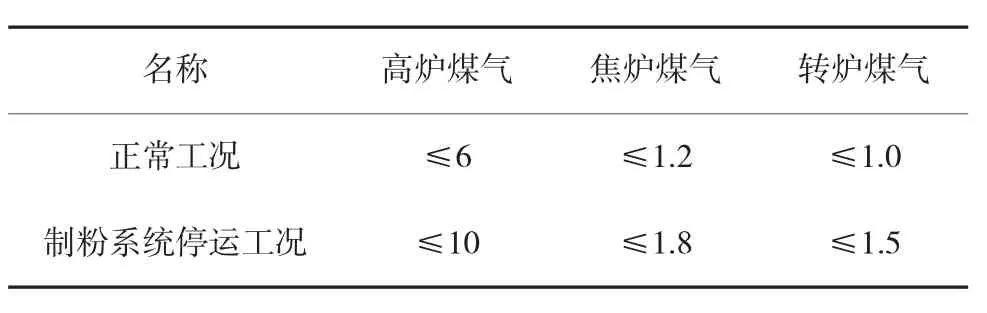

焦炉煤气和转炉煤气的掺烧量也并非越多越好,而是根据炉膛温度、受热面管壁温度以及主蒸汽、再热蒸汽温度等因素确定的。焦炉煤气和转炉煤气的掺烧量过大,不仅会造成炉膛温度高,水冷壁管易结焦,还会造成主汽温度超温,减少管材的使用寿命。若高炉煤气的掺烧量过大,更会加剧各受热面的磨损。因此,必须做到合理掺烧煤气。12#锅炉通过数次实践,最终确定在满负荷时,高炉煤气掺烧量≦6万m3/h;焦炉煤气掺烧量≤1.2万m3/h;转炉煤气掺烧量≤1.0万m3/h。当锅炉制粉系统停运,在全烧煤气的工况下,高炉煤气掺烧量≤10万m3/h;焦炉煤气掺烧量≤1.8万m3/h,;转炉煤气掺烧量≤1.5万m3/h。表1为12#锅炉正常工况下与制粉系统停运工况下的煤气掺烧量对比。

表1 12#锅炉正常工况下与制粉系统停运工况 万m3/h

2 煤气强化燃烧技术

2.1 煤气强化燃烧技术要求

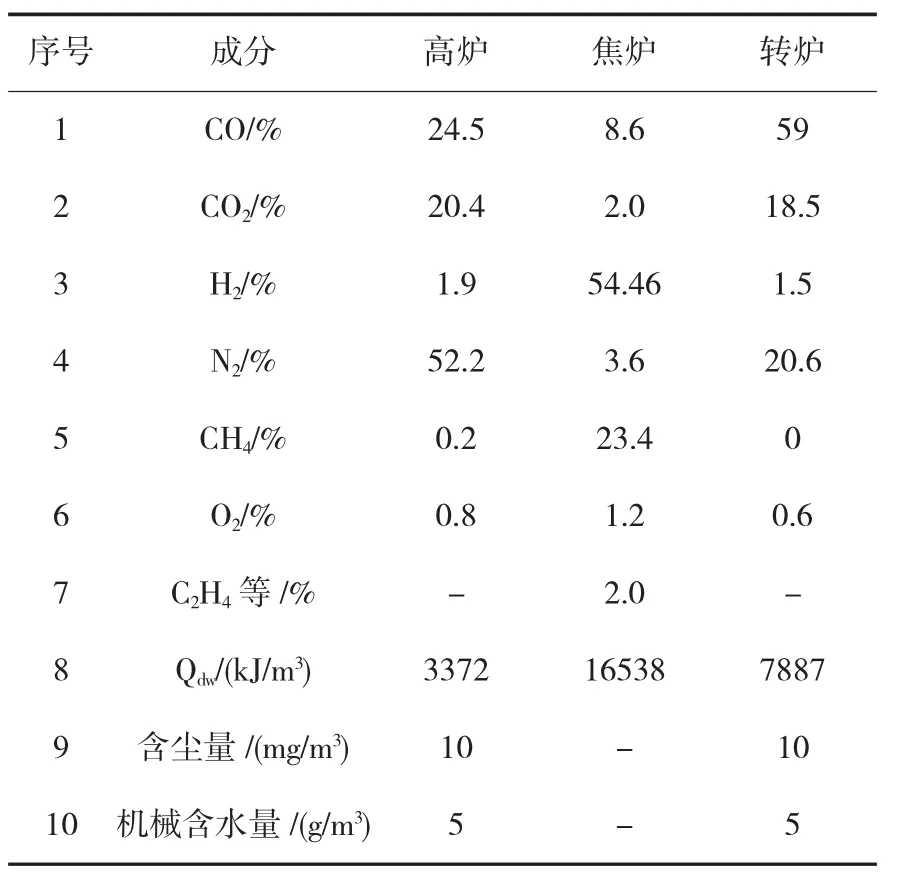

表3为12#锅炉高炉煤气、焦炉煤气、转炉煤气的基本特性。

表3 三种煤气特性(干质、体积比)

高炉煤气的热值一般约为3372 kJ/m3,其理论燃烧温度也相对较低,约为1580℃,因此其着火和稳燃都比较困难。而高炉煤气又作为在锅炉启动、滑参数停运以及RB时的主要燃料,必须做好在锅炉低负荷时的强化燃烧技术,采取的方法主要有:提高高炉煤气入炉时的温度;保证高炉煤气的浓度,以增强其火焰传播的速度;在高炉煤气与空气的燃烧配风调整上,采用低氧燃烧,保持较低的过剩空气系数;适当掺烧较高热值的焦炉煤气或转炉煤气;在高炉煤气燃烧器火嘴附近敷设卫燃带,提高高炉煤气着火区域的温度。

2.2 煤气强化燃烧技术的推广运用实例

12#锅炉在初期掺烧高炉煤气、焦炉煤气和转炉煤气时,由于掺烧量过大,出现了受热面超温、爆管等现象。该厂技术人员通过省电科院提供的炉膛热负荷数据进行分析后,最终确定了12#锅炉在不同工况下煤气的掺烧量,详见表2。同时,将原来的第五层(自下而上布置)点火油枪燃烧器改为助燃二次风;将第九层助燃油枪燃烧器改造为助燃焦炉煤气燃烧器。此后,助燃焦炉煤气(单台出力为6000 m3/h)满负荷投入后,锅炉受热面存在局部超温现象,随即又将焦炉煤气的入口管道进行改造,使其进入焦炉煤气燃烧器的流量≤4000 m3/h,锅炉部分受热面超温的现象得以消除。图2、图3分别为焦炉煤气入口管径改造和焦炉煤气燃烧器图片。

图2 焦炉煤气管道改造

为了提高高炉煤气在锅炉点火初期的着火能力,12#锅炉在2015年进行脱硝改造的同时,在高炉煤气燃烧器附近敷设了卫燃带,降低了水冷壁对煤气着火的影响,提高了煤气着火区域的温度,有利于低热值高炉煤气的着火燃烧。同时也满足了锅炉分级燃烧的需要,降低氮氧化物的排放。

在锅炉低负荷期间,在掺烧高炉煤气的同时,12#炉还可以在高炉煤气中掺烧≤1.0万m3/h的转炉煤气,由于转炉煤气的低位热值在6678~7968 kJ/m3之间,更好地促进了高炉煤气的燃烧,满足锅炉低负荷期间的稳燃需求

图3 焦炉煤气燃烧器改造

3 结束语

常规电厂大多采用等离子发生器实现无燃油发电,冶金钢铁企业电厂同样可以通过综合利用煤气实现无燃油发电。我国是世界钢铁第一生产大国,许多钢铁厂都拥有自备电厂,如何将富余的煤气进行有效综合利用是每个钢铁厂的必修课,这既符合国家能源环保综合利用的政策要求,也可以降低钢铁企业的吨钢成本,提高经济效益,也是钢铁企业走循环发展的必由之路。