转炉煤气回收氧含量超标原因分析及控制措施

2018-08-21张静伟吴义强

张静伟,俞 波,吴义强

(武钢有限条材厂一炼钢分厂,湖北武汉 430083)

引言

转炉在冶炼过程中产生大量的高温气体,其中包括CO、CO2、N2等,CO含量可达到80%以上。转炉煤气是在炼钢工艺中产生的副产品,具有高温、易燃易爆、有毒的物理特征。同时还具有潜热、显热等大量能量,具有较高的再利用价值。转炉煤气回收占整个转炉工序能源回收部分的80%~90%,是降低工序能耗,实现负能炼钢的关键环节。

一炼钢分厂1998年实施“平改转”工程,建成2座100 t转炉,后扩容至120 t。转炉煤气回收采用2套独立的OG系统。多年来,一炼钢分厂通过局部设备的改造和操作方法的优化,吨钢煤气回收量不断提高。但是煤气柜柜前管道氧含量超标(氧含量大于2%)现象时有发生,频繁时出现一天2次超标。氧含量超标极可能引发煤气爆炸,造成重大安全隐患;同时柜前煤气管道放散进行氮气吹扫后,影响后续炉次的煤气回收,会浪费资源。

1 工艺简介

转炉冶炼产生的高温烟气经过汽化烟道初步降温冷却至1000℃左右,先后经过一级文氏管、重力脱水器、二级文氏管、弯头脱水器、湿旋脱水器等设备进行灭火、降温、粗除尘、精除尘的过程。经OG系统处理后的烟气温度低于65℃,同时会将烟气中CO含量大于35%的煤气经三通阀回收至5万m3煤气柜进行储运或转存,而未达到回收条件的煤气则由点火放散塔燃烧后排入大气。

2 柜前管道氧含量超标现象

柜前管道氧含量超标现象一般有两种情况:

(1)在转炉吹炼中期因双渣工艺或氧枪故障提枪后再次下枪吹炼时,此时回收的煤气风机房分析仪显示一氧化碳含量和氧含量均在回收范围之内,但柜前管道分析仪显示氧含量超标。

(2)在回收末期煤气时,风机房分析仪显示正常,但柜前管道分析仪显示氧含量超标。

3 原因分析

3.1 分析仪滞后

风机房采用的分析仪是红外分析仪系统,是由采样单元、预处理单元、分析单元组成。烟气经过取样探头取样→20 m左右的取样管路输送→抽气泵一冷凝降温→二级过滤等环节,变为干燥的适合于主机传感器分析的样气。在分析仪无任何故障的情况下,从采样到分析出结果需25 s。如遇取样探头积灰、流量计流量低、过滤器积灰等故障时,分析仪滞后时间可高达55 s。

图1 工艺流程示意图

在煤气回收过程中,煤气成分在25~50 s后才可显示。三通阀开合时,从回收位倒至放散位需15 s。当转炉因双渣工艺或氧枪故障提枪时,三通阀到放散位置;再下枪时,回收截至所持续的时间不到1 min,由于分析仪的分析滞后,此时分析仪显示的CO和O2含量为氧枪提枪时的含量:CO>35%且O2<1.5%,其在允许回收范围内。但真实的煤气成分却不合格,此时会发生回收的煤气氧含量超标严重。

当转炉吹炼至末期时,碳氧反应逐渐减弱,此时分析仪显示的CO和O2含量为25~50 s之前的成分,再加上三通阀动作时间,那么煤气回收必须在不合格煤气成分显示在40~65 s之前倒至放散位置,否则氧含量超标的煤气就会进入柜前管道。但在实际操作过程中,不合格的煤气何时出现无法提前判断,势必造成冶炼末期出现氧含量超标现象。

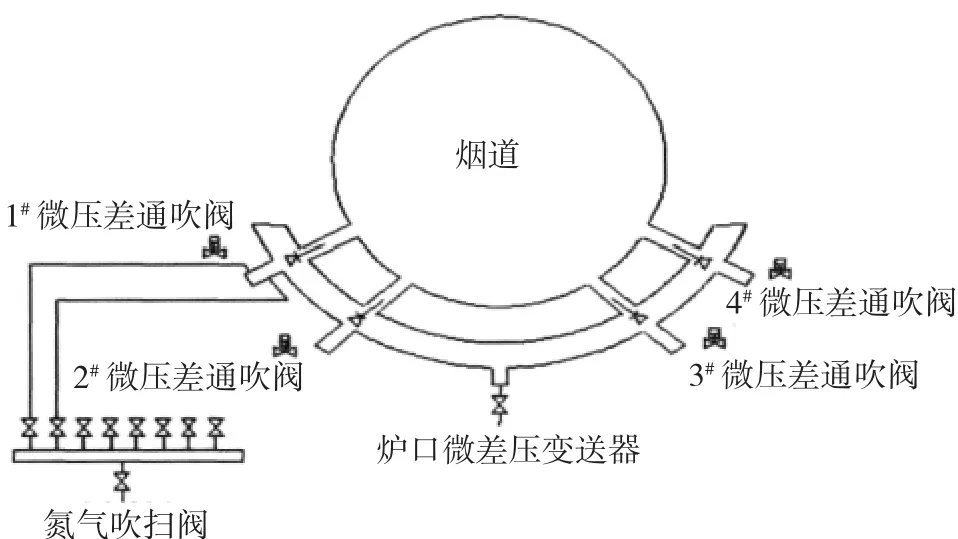

3.2 炉口微差压误差大

微差压系统示意图如图2所示。转炉固定烟道上设置有4个微差压取样孔,转炉冶炼时烟道内的烟气压力与大气压力进行对比,再经差压变送器实时传递至操作画面,通过参数设定对RD阀进行控制。当转炉冶炼过程产生的高温钢渣堵塞取样孔时,一般情况下系统会自动清理:转炉出钢结束,微差压通吹阀开启,捅针对取样口进行3 min的清理。但由于冶金渣温度高,捅针容易被烧毁或卡死,导致取样孔堵塞,从而使微差压数值存在严重失真,最终造成RD阀的开度失控。尤其是在转炉吹炼末期,钢液含碳量少,碳氧反应弱,当RD阀未及时调小开口度时,会抽进大量空气导致氧含量超标。

图2 微差压系统

4 氧含量超标控制措施

4.1 增加煤气回收的联锁条件

针对煤气回收中期出现的氧含量超标现象,在考虑分析仪存在固有滞后时间和其他故障时间的情况下,我们增加了固定联锁条件:转炉氧枪下枪吹炼2 min后才允许进行煤气回收。增加氧枪吹炼2 min与煤气回收系统的联锁后,煤气回收中期出现氧含量超标的现象得以杜绝。

针对煤气回收尾期出现的氧含量超标现象,在参考其他钢厂模型炼钢的回收时间的情况下,增加了吹炼末期的联锁条件:转炉吹炼至780 s,三通阀从回收位动作至放散位。增加转炉吹炼780 s联锁后,煤气回收尾期氧含量超标现象得到大幅改善:由改造前的氧含量超标4~5次/天降至1次/天。

4.2 微差压系统改造

将微差压取样孔的位置提高,减少取样孔堵塞的几率。同时对捅吹系统进行改造,取消捅针系统,采用高压氮气进行反吹,如图3所示。转炉冶炼过程中,气动阀1开启,气动阀2关闭,烟气从取样口进入差压变送器实现实时检测微差压;当转炉出钢结束时,系统自动关闭气动阀1,打开气动阀2,并对取样孔进行3 min吹扫;吹扫结束后,关闭气动阀2,打开气动阀3,对管道内氮气泄压,防止损坏差压变送器;泄压5 s后,关闭气动阀3,打开气动阀1,恢复微差压正常检测。取样管道增加一台电子压力表,当管道内压力大于报警值时,放散阀自动开启泄压,同时判断取样孔是否堵塞。整个吹扫过程控制由PLC程序自动调节。4个取样孔位置增加4个手动球阀,当取样孔堵塞严重时,亦可在转炉吹炼间歇时手动疏通。经过这一系列的改造,微差压系统恢复正常检测,实现对RD阀的准确、实时控制。在转炉吹炼末期碳氧反应减弱时,RD阀根据微差压反馈值自动关小,减少了煤气回收尾期氧含量超标的几率。

图3 微差压系统改造示意图

4.3 转炉工艺优化

经过增加煤气回收的联锁条件和微差压系统改造,煤气回收过程氧含量超标的现象大大减少,但仍未完全杜绝。在对氧含量超标的炉次分析中发现,当铁水装入量少、含碳量低或有回炉钢时,即使转炉吹炼未到780 s,碳氧反应也已经变得微弱。此种情况下,即使将联锁条件改为吹炼750 s即停止煤气回收,但仍会出现氧含量超标的现象,依然不能规避钢厂的安全风险。在OG系统操作无法避免出现氧含量超标的情况下,我们采取优化转炉操作,即采取一倒留碳的工艺方法。对于铁水装入量少、含碳量低或有回炉钢的情况,转炉采取一倒保碳的操作方法:转炉冶炼前期快速化渣稳定控制温度—中期快速升温减弱氧化性保碳,确保一倒时钢液中存在一定的碳含量:[C]≥0.4%。如此,可有效保证煤气回收尾期钢液中有充足的碳氧反应。当煤气回收截止时,实际煤气成分中有充足的CO,有效控制氧高。经过转炉工艺优化后,煤气回收尾期氧含量超标现象未再发生。

5 结束语

一炼钢分厂在增加煤气回收联锁条件、改造微差压系统和转炉工艺优化后,使转炉煤气回收发生氧含量超标的现象得到了有效控制,由改造前的2次/天降至0次/月,基本杜绝了氧含量超标现象的发生,守住了钢厂的安全底线。

不同钢厂的转炉和煤气回收工艺不尽相同,有模型炼钢的,有副枪操作的,有采用激光分析仪的,或风机移至煤气柜管线的等等,其不存在氧含量超标现象。但氧含量超标现象在某些钢厂也有发生,其主要原因也多样:有三通阀动作时间长、卡阻,负压管道部分漏气等。一炼钢分厂氧含量超标控制措施对存在氧含量超标的钢厂在煤气回收控制氧含量方面提供了宝贵经验,具有一定的借鉴意义。