苏钢42CrMo钢LF炉精炼渣系控制分析

2018-08-20徐益峰

徐益峰

(江苏苏钢集团有限公司技术中心,江苏 苏州 215151)

1 生产工艺流程

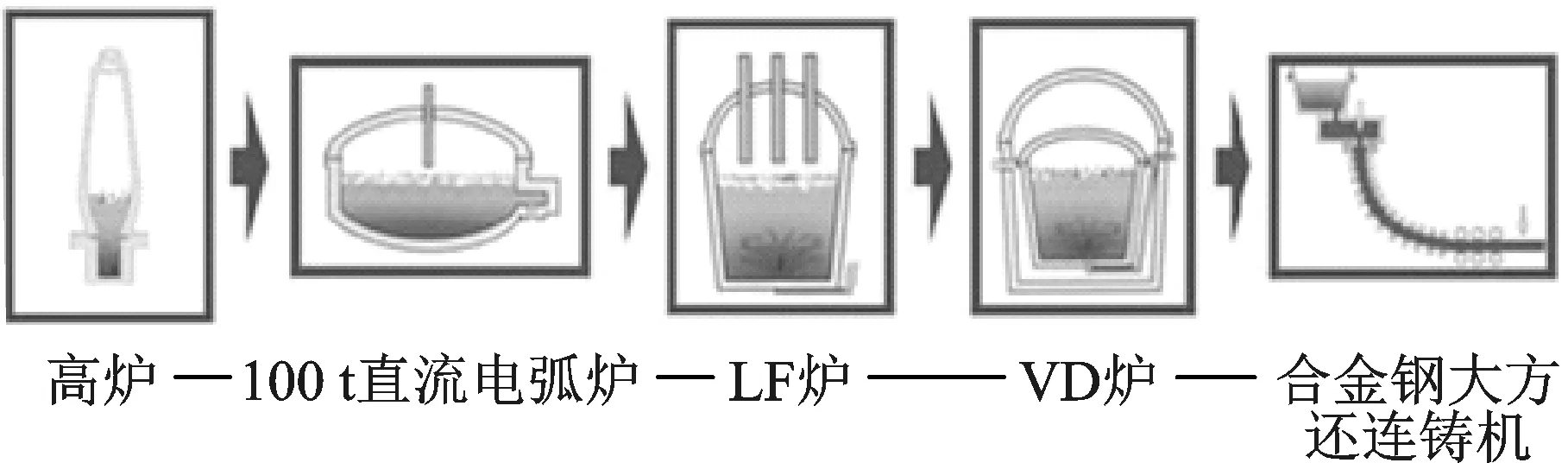

江苏苏钢集团有限公司(以下简称“苏钢”)采用EAF-LF-VD-CC工艺流程生产42CrMo钢,电弧炉采用废钢+高炉铁水作为炼钢原料,工艺流程如图1所示。

图1 苏钢生产工艺流程

2 LF炉精炼渣系控制分析

2.1 LF炉精炼工艺参数

LF炉精炼主要完成脱氧、脱硫、去夹杂、合金化及控制温度等工艺过程。LF炉精炼工艺参数如表1所示。

2.2 LF炉精炼渣系分析

经取样分析42CrMo的精炼渣系如表2,3所示。

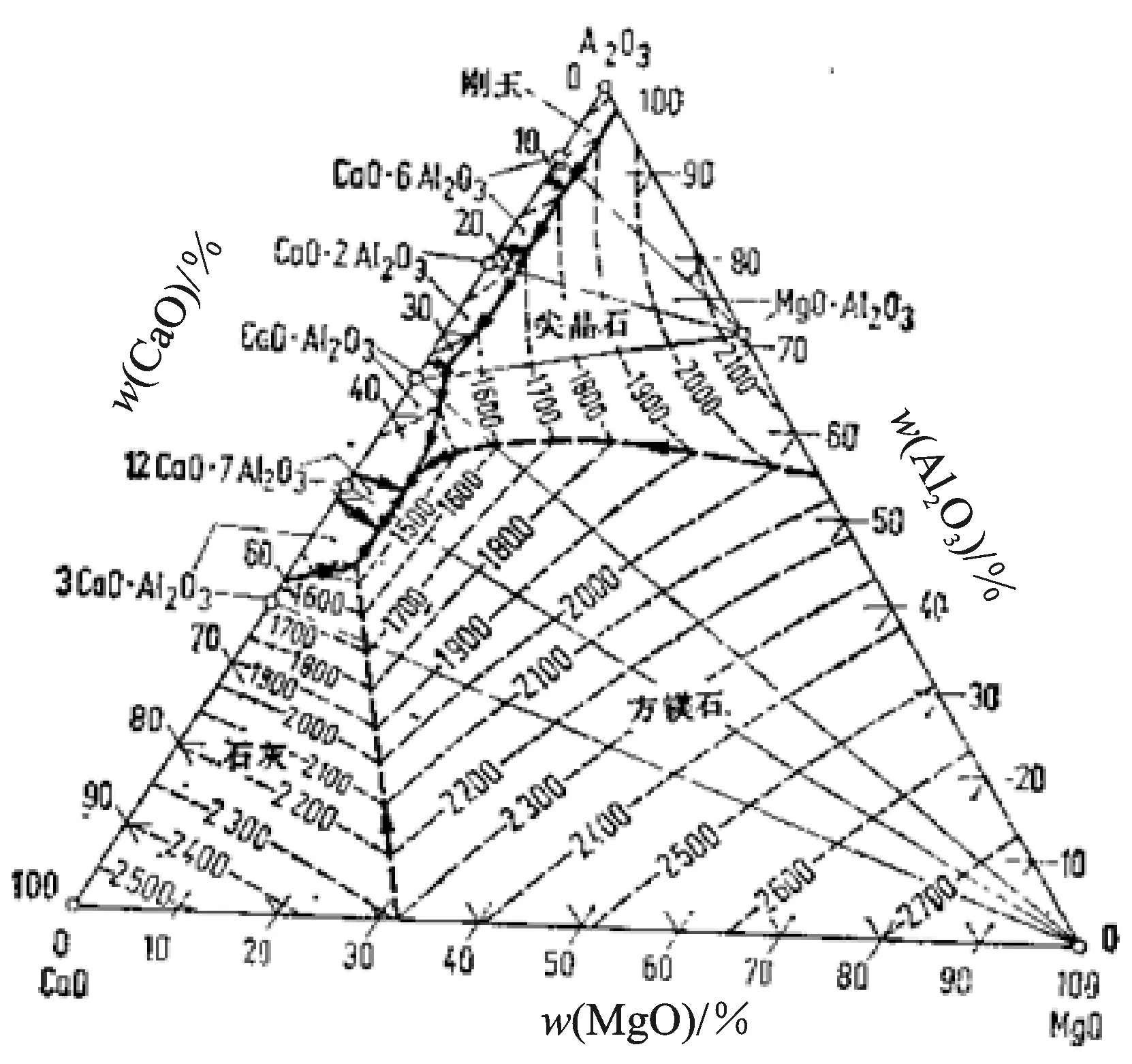

由表2,3的精炼初渣、终渣成分可见,所造精炼渣的成分范围为w(CaO)=50%~60%,w(Al2O3)=20%~25%,w(SiO2)=8%~13%,w(CaO)/w(Al2O3)=2.1~2.8(平均为2.17),该终渣是以CaO, Al2O3为主的铝酸钙渣系。实践表明,这种铝酸钙渣系具有好的脱硫能力,如图2(圈入区域)所示,当w(CaO)=55%~65%,w(Al2O3)=25%~40%,w(SiO2)<15%范围时,该类渣有高的硫容量,硫分配比可大于250。该渣系主要矿相为熔点在1450℃左右的低熔点物质12CaO·7Al2O3,3CaO·Al2O3,当其与钢水中的脱氧产物Al2O3,SiO2相聚时,将生成低熔点共晶物C2S-C12A7-CA(1335 ℃),因此具有很强的吸收脱氧产物SiO2,Al2O3能力;同时12CaO·7Al2O3、3CaO·Al2O3熔点低、离子半径大,还具有强的吸附硫化物及氮化物的能力。因此该类渣不仅具有好的脱硫能力而且具有强的吸收夹杂的能力。

表1 LF炉精炼工艺参数

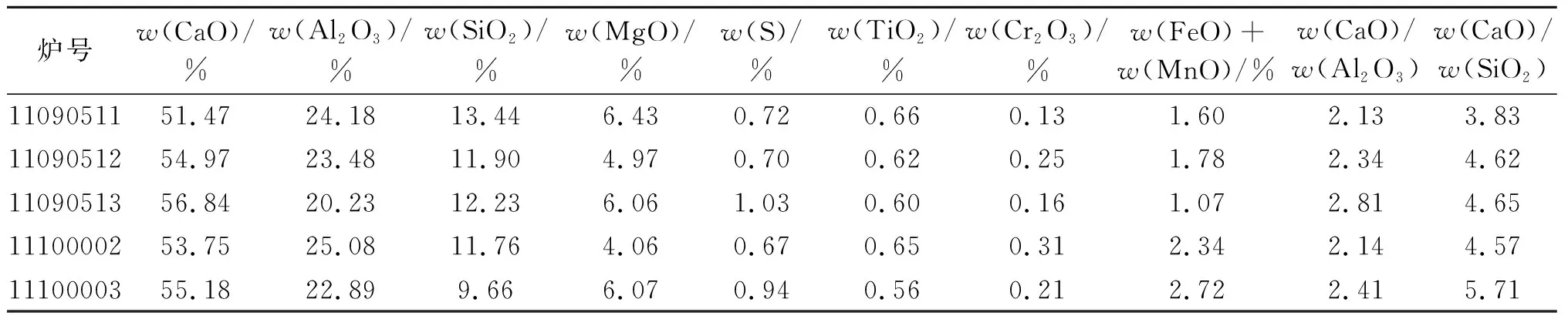

表2 LF炉精炼初渣主要成分

表3 LF炉精炼终渣主要成分

图2 铝酸钙渣系精炼渣硫容量分析

表4为硫分配比及脱硫效率,钢中w(S)均已脱至0.008%以下,达到很好的脱硫效果,脱硫效率基本在80%以上。

从表3可以看到,LF终渣中w(CaO)=52%~59%,w(CaO)/w(Al2O3)=2.2~2.7,渣中w(MgO)在7.00%以下,有的炉次甚至低至4.54%,这说明包衬侵蚀得到很好的抑制。

图3反映了终渣w(CaO)及w(CaO)/w(Al2O3)与渣中w(MgO)的关系,由图中结果表明,LF炉精炼终渣中的w(MgO)在目前控制的成 分范围,仍存在随渣中w(CaO)及w(CaO)/w(Al2O3)的升高有下降的趋势。这是因为熔渣成分在该区域随w(MgO)的增加,虽然熔渣熔点在增加,但仍在可熔的范围内,对包衬仍有侵蚀作用,但如果继续提高碱度会影响还原精炼的动力学条件,好的方法是向炉渣中配镁,如图4所示。由表3所示,在目前碱度及w(CaO)/w(Al2O3)范围,渣中配镁量为5%~7%,可以有效地防止包衬的侵蚀。

图3 终渣w(CaO)及w(CaO)/w(Al2O3)与渣中w(MgO)的关系

炉号w(S原)/%w(S终)/%w(S原)/ w(S终)w(CaO)/ w(Al2O3)w(S)/%脱硫能力/%EAF后LF后脱硫量脱硫率110905111.060.0061772.360.0380.0060.03284.21110905121.260.0071802.280.0370.0070.03081.08110905131.310.0081642.730.0390.0080.03179.49111000021.450.0081812.250.0540.0080.04685.19111000031.690.0053382.380.0490.0050.04489.80111000041.350.0081692.260.0510.0080.04384.31

图4 CaO-MgO-Al2O3三元相图

炉次w(T.O)/10-6w(N)/ 10-61109051131.050.51109051222.540.01109051334.556.01110000223.548.51110000326.342.01110000430.053.0

由表5 所示,本次分析经LF炉处理后的w(T.O)绝大部分在(23~35)×10-6范围内,与文献[1]报道 (27~34)×10-6相同。

LF炉精炼终渣组成与钢洁净度的关系,如图5所示。结果表明,随着渣中的w(CaO)和w(CaO)/w(Al2O3)增加,钢中的全氧量呈降低趋势。

这是由于两性物Al2O3显酸性,随着渣中CaO增多,其吸收Al2O3的能力增强,生成低熔点钙铝酸盐(xCaO·yAl2O3),有利于夹杂的吸收。

图5 LF炉精炼终渣组成与钢洁净度的关系

3 结束语

(1) 42CrMo钢LF炉渣系成分范围控制在w(CaO)=50%~60%,w(Al2O3)=20%~25%,w(SiO2)=8%~13%,w(CaO)/w(Al2O3)=2.1~2.8(平均为2.17),该渣系不仅具有好的脱硫能力而且具有强的吸收夹杂的能力。

(2) 渣中w(MgO)在7.00%以下,包衬侵蚀得到很好的抑制;但如需进一步控制对包衬的侵蚀,可进行渣中配镁量5%~7%,能够有效地防止包衬的侵蚀。

(3) 目前的渣系能够保证钢的全氧含量控制在正常水平,渣中的w(CaO)和w(CaO)/w(Al2O3)值增加有进一步降低钢中的全氧量的趋势。