华刚矿业刚果(金)SICOMINES铜钴矿二期开拓运输系统方案论证

2018-08-20陆志宇

陆志宇

(华刚矿业股份有限公司,北京 100039)

1 前言

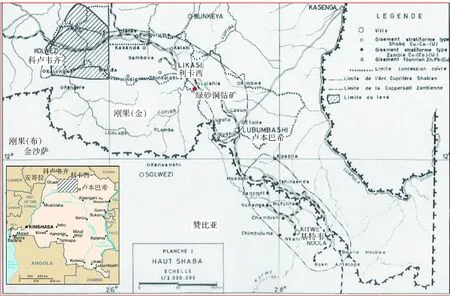

华刚矿业SICOMINES铜钴矿位于刚果民主共和国加丹加高原的科卢韦齐市西南,直线距离7 km,如图1。由中国中铁和中国电建等企业集团在中国进出口银行支持下,与刚果(金)国家矿业公司按照“资源换项目”模式组建的合资矿山。矿山分两期采选冶一体建设,露天开采,采矿一、二期原矿生产规模分别为455万t/a及910万t/a,对应的金属铜产量为12.5万t/a及25万t/a。

华刚矿业一期工程经过不到2年半的建设,完成了1.6亿m3原有露天坑的集水排出,基建剥离3 300万m3及相应开拓运输系统的形成,于2015年投产。2017年已部分超产,当年净利润达20亿元(人民币)。经过几年的生产建设实践,对在海外在非洲投资开发矿业有了更深刻的认识,取得了一些经验,也从中发现了一些问题,本文仅从华刚二期设计开拓运输系统方案的比选论证出发,结合在非洲矿业开发的特点进行阐述。

2 华刚矿业采矿工程现状和二期工程基本情况

华刚矿业SICOMINES铜钴矿区由6个矿段组成,根据补勘地质报告保有铜矿石量2.5亿t(最低工业品位1%),铜平均品位3.47%,铜金属量868万t及钴金属量54万t,如图2。矿区是在原其他国家闭坑后的2个采坑基础上进行恢复和改扩建,原采坑深度分别为169m和134m,并大量集水,又有河流贯穿矿区,且当地旱季雨季分明,水文地质条件复杂,加之原有边坡破坏严重,所有这些都给矿山生产建设带来极大的困难。

图1 矿区交通位置图

图2 矿体三维空间展布图

为降低华刚项目开发风险,本着分步实施、滚动发展的原则,项目开发建设确定为分期建设,“小露天+大露天”的总体方案。由此一期采剥工作在原采坑基础上非全境界开采,而是分两个条带在2个采坑东帮进行扩帮,扩帮总宽度600m左右,平均下降速度25m/a,一期生产剥采比为9t/t。稳产4年后开始向二期进行过渡,如图3。

图3 一期露天开采境界与二期终了境界图

一期开拓运输系统经方案比较确定为传统的“单斗+汽车”方案,目前整体矿山生产运营情况良好。

鉴于一期矿山效益良好,资金充沛,同时为华刚二期配套的水电站项目已经开工建设,且计划2020年底投入使用。华刚矿业及股东希望尽快开展二期工程开发建设,为此华刚矿业组织相关国内外设计咨询单位进行了华刚二期设计工作。设计确认的二期境界内矿石量1.65亿t,岩石量15.38亿t。最终境界将现有两个露天采坑连成一个大的采坑,最大采深400m(见图3)。扩帮过渡期间,上部扩帮区域和下部正常采剥区域同时进行生产作业,推进方向垂直。上部扩帮采用由南向北分条带陡帮开采方式进行,3个条带最大下降速度为42m/a。二期原矿生产规模910万t/a,稳产16年,生产剥采比为12t/t,每年剥离量为1.1亿t。排土场设于采场的西南部,选冶工业场地布置在采场的北部区域,如图4。采场防排水工作前期依然采用疏干井直排和梯级泵站明排相结合的方式进行。二期采矿工程总投资近9亿美元。

图4 矿区总平面布置图

3 采矿二期开拓运输系统方案论证和比选

开拓运输系统是露天矿生产工艺环节中动态因素最多、投资最大、运行成本最高的部分,是涉及整个矿山全局的最核心的问题,是决定矿山生产运营成败的关键因素。

华刚矿业项目具有地处非洲、环境复杂、外部协助条件差、制约因素多等诸多特点。选择一个即符合当地实际情况,又与华刚矿业项目特点相适应,更有针对性的开拓运输系统至关重要。为此对华刚矿业项目进行了全要素的深入系统的分析,归纳如下。

(1)华刚矿业项目剥离量巨大,二期采场境界内岩石量为15.38亿t,占境界内采剥总量的90%,高峰时每年需外运剥离量达1.1亿t,如何解决好岩石的问题是开拓运输系统方案的首要问题。

(2)采场境界内岩石量分布特点明显,采场境界总采深为400m,上部200m的岩石量占境界内岩石总量的80%,而下部200m仅有20%的岩石量,也就是说在选择岩石运输系统方案时,关注的焦点应放在采场境界上部200m这部分的岩石量上。

(3)由于采场境界内大量岩石需要外运,这就对排土场的布置提出了较高的要求,但采场周围附近既没有大容积的沟壑,又有河道、散居居民点的众多限制,只能寻求分散灵活的设置排土场,大面积集中排土形式无法合理实现。

(4)除了大量岩石需要外运外,还有表土、高品位废石、部分钴矿需要分别单独外运,单独堆放。

(5)根据一期建设生产的实践经验和对在非其他矿业企业的分析研究,认为在非洲进行采矿工程建设应当突出一个“简”字和一个“快”字。同时在方案选择上要有一定的可调节弹性,以适应市场变化及当地政治和社会动荡的影响。

综合上述因素及矿区旱季雨季影响,笔者在设计院提出的“汽车+破碎机+胶带+排土机”方案的基础上,提出了采用架线式双动力汽车进行岩石运输的方案,经设计院、国外设计咨询单位的分析、比选和论证及业内专家的评审,最终确定采用架线式双动力汽车作为华刚矿业二期岩石运输系统方案。主要依据为如下。

(1)生产工艺简单灵活、工艺环节少,生产可靠性高。架线式双动力汽车运输系统,可以简单理解为在现在一期的“单斗+汽车”工艺的基础上,在上坡路段增加一套接触网电力系统,与现有的生产工艺系统差别不大,生产管理、具体操作(有利于操作司机本土化)非常简单。工艺环节上比“汽车+破碎机+胶带+排土机”运输系统减少了10个以上的环节,这就使整个工艺系统可靠性上差别巨大,“汽车+破碎机+胶带+排土机”运输系统即所谓的连续工艺,如其断一点,就面临全线停产的可能。而架线式双动力汽车运输系统就是断几个点也不会影响全局生产,其可靠性上具有明显优势,这点在非洲显得尤为重要。

(2)架线式双动力汽车运输系统可调整变化的余地更大,不像“汽车+破碎机+胶带+排土机”运输系统几乎是一定的,很难再改变其大的格局,矿山今后不论是增产、减产、转产,架线式双动力汽车运输方案,只要增减电铲和卡车台数就可以较顺利地实现,而“汽车+破碎机+胶带+排土机”运输方案要想相应地进行合理调整则非常困难,若调整时间上也要慢许多。

(3)架线式双动力汽车运输方案,其采购快、安装快、调试快;可使整个矿山建设速度加快。投资资金使用灵活,外包单位在设备使用、维护管理上更易掌握,责任也更明确。一期应用也得到证明。

(4)“汽车+破碎机+胶带+排土机”运输系统方案,到目前为止,在非洲大陆还没有实际成功应用的先例,而架线式双动力汽车运输系统在南部非洲则有着较广泛的应用,包括一些新建的大型露天矿。

(5)经综合投资和成本比较,“汽车+破碎机+胶带+排土机”和架线式双动力汽车运输方案相比较在该方面相差无几,差值在5%之内。

总之,架线式双动力汽车运输方案在非洲华刚项目上的应用,技术上明显更为合理,经济上并无太大的差异。这种方案的选择更现实。

4 架线式双动力汽车运输方式的特点

架线式双动力汽车运输系统最早应用于美国的煤矿中。在20世纪80年代起,较广泛地在南非、纳米比亚、赞比亚等南部非洲的各类矿山中应用,具有明显的区域性特点。该系统是通过电动轮汽车上安装的受电弓装置将架空线路上的电能传输至电动轮汽车,驱动其运行(一般只在重载上坡路段使用)。从而实现减少电动轮汽车柴油消耗,降低运输成本,提高电动轮汽车运行速度,提高生产效率,减少尾气排放,降低噪音等目的。

2016年6月在华刚矿业组织下,对纳米比亚的力拓ROSSING铀矿,中广核HUSAN铀矿的架线式双动力汽车运输系统的设计及应用情况进行了实地考察,又于2017年3月对中煤平朔集团安太堡煤矿的架线式双动力汽车试验性技术研究工作及成果进行了现场参观和技术交流与座谈。取得了大量第一手资料,为华刚项目二期开拓运输系统方案的确定奠定了坚实的基础。

架线式双动力汽车运输系统由两部分、4系统组成,如图5。

图5 架线式双动力汽车运输系统组成

(1)车上部分:由控制系统和受电弓系统组成。控制系统主要完成电动轮汽车柴油驱动模式和架线电驱动模式相互转换及工作控制,受电弓系统的升降及工作控制,还有紧急情况下的报警、处置,信息数据的处理存储的功能;受电弓一般安装在汽车车头部位,担负着将架线接触网上的电能平稳导入汽车的重要装置,需具有动态响应好、抗颠簸、接触压力可调节、适合全天候工作环境的特点。

(2)车下部分:由架线接触网系统和供电系统组成。架线接触网系统担负着把电能输送给电动轮汽车的关键任务,其工作状态和质量直接影响架线路段内汽车的运行,最重要的是必须在具有足够稳定性的同时又必须具有足够的弹性,从现有运行状况来看其维护维修量不大;供电系统是根据汽车对电流、电压的要求,将矿山电力转换成符合要求的电能通过架线接触网系统给电动轮汽车供电。

对于架线式双动力汽车运输系统,从4个组成系统来看,系统成熟可靠,管理便利,故障率低。可以预见随着技术的发展,架线式双动力汽车运输方式会更加合理。同时必须指出架线式双动力汽车更良好的运行还需要更平整的架线上坡路段的维护及驾驶员更规范的驾驶操作。

架线式双动力汽车运输系统的主要优势体现在以下几个方面。

(1)大幅降低柴油的消耗,显著降低运输成本。在使用架线式双动力汽车重载上坡时与柴油驱动模式相比可节省柴油消耗90%,而在整个一个运输循环中重载上坡时的柴油消耗占到70%~80%,因此这部分节省柴油消耗是决定性的。多个实际运行数据表明在不同的油价和电价情况下,采用架线式双动力汽车运输方式与传统的柴油汽车模式相比较整体运输成本降低35%~40%。

(2)提高汽车架线上坡路段的运行速度,提高生产效率。由于电动轮汽车受柴油机及主发电机功率的限制,轮马达的功率都远大于整车功率需求,因此汽车重载上坡路段速度受到很大的限制,而架线式双动力汽车则可以通过受电弓从架线电缆上直接取电来实现轮马达的满功率运行。根据不同矿山的具体情况,通常可实现架线式双动力汽车重载上坡的速度达20km/h。从而提高生产效率,减少了车辆数量及人员数量,也相应降低了成本。

(3)减少汽车尾气排放,降低噪音。由于架线式双动力汽车系统的使用,大幅降低柴油的消耗,重载上坡路段减少汽车尾气排放90%,极大地改善了采场的生产作业环境,这在采深较深的矿山中更显得重要。同时汽车驾驶室内外及车外10m的降噪实测结果分别为27%、17%及27%。

(4)增加发动机等设备使用寿命,有效延长汽车的大修时间间隔。架线式双动力汽车将架线网上的电能直接传输给轮马达,从而大幅度地降低了发动机满负荷运行的时间,增加了设备的全周期寿命,大幅度地延长发动机大修间隔时间,减少发动机维修成本。根据现场实地考察,力拓ROSSING铀矿双动力汽车实际大修周期为2.5万h,全周期寿命为7.5万h;中广核HUSAN铀矿双动力汽车预计大修周期为3.0万~3.5万h,全周期寿命为10万h。

(5)架线式双动力汽车运输系统的适用性。一般说来架线式双动力汽车运输方式更适合于需架线的上坡路段,不需要经常移设,柴油价格与供电价格差明显,矿山环境气温不能过于寒冷的情况。但笔者经过在工作中的分析观察认为:只要现场供电充足,都可以考虑采用架线式双动力汽车运输方案,以实际方案比较的数据为依据,不必限于上述条件。

5 结语

通过华刚矿业刚果(金)SICOMINES铜钴矿二期开拓运输系统方案论证和比较,对架线式双动力汽车运输方案有了更深刻的理解和认识,也得到很大的启示,其不仅在采矿生产方面工艺简单灵活,成熟可靠,而且在环保方面减排降噪,使环境更友好,从更深远的角度来看,其与智慧矿山、绿色矿山的矿业发展理念也是十分契合。