随机需求下蓄冷式多温共配优化模型

2018-08-17王淑云牟进进

王淑云 ,孙 虹,牟进进

(1.山东威海外事学院 管理学院,山东 威海 264504;2.烟台大学 经济管理学院,山东 烟台 264005;3.东南大学 经济管理学院,南京 211189;4.仁荷大学校FTA与物流研究院,韩国 仁川 22212)

随着人们对冷鲜品需求的不断增长,冷链物流业发展迅速。然而,由于冷链物流投资大、能耗高,冷链需求呈现少量多样和不确定性,冷链配送的“最后一公里”日益成为制约冷链发展的瓶颈问题。

冷链品多温共配问题是传统单一冷链品配送问题的延伸,早期的研究大多是单一冷链品的配送问题[1-9]。台湾地区的运营实践表明,蓄冷式多温共配作为无冷冻动力运载系统,用常温车搭配蓄冷保温箱即可同时运送不同品温的冷链品,在确保品质的同时,与传统冷冻车相比,实现节能40%以上,降低油耗约12%。理论研究上,Cho等[10]总结了台湾地区的实践经验,论述了蓄冷式多温共配模式的可行性;Kuo等[11]综合分析食品冷链的框架体系,提出了多温共配的实施模式;Hsu等[12]运用层级轴辐式网络,构建了多温共配优化路径模型,并通过算例证明了蓄冷式多温共配对少量多样冷链品配送的适应性;刘刚伯[13]研究了多温共配物流的设施规划及自动仓储动态指派问题,利用实际案例验证了模型的有效性;王淑云等[14]、Hsu等[15]通过与传统单品温配送模式的比较,论证了蓄冷式多温共配的经济性。另外,由于冷链品需求量极易受季节、气候等因素影响,物流配送在开始访问顾客前,有时难以提前获知确切的顾客需求,只有到达才能获知具体信息。因此,本文以蓄冷式多温共配为研究对象,对随机需求下配送车辆到达顾客点才能得知具体需求信息的蓄冷式多温共配路径优化问题进行研究具有重要的理论与现实意义。

本文在Lei等[16]、Pandelis等[17]对补货路径研究的基础上,首先依据所有顾客的历史需求,综合考虑配送过程中的固定成本、行驶成本、保温箱成本、碳税成本以及顾客需求的随机性,以配送成本最小化为目标规划初始配送路径;然后,根据顾客的实际需求进行路径再优化。建模中既考虑了正向配送,又考虑了因随机需求而带来的回程补货问题。对于回程补货模型构建既采用事前估计策略,又根据概率分布构造了多维冷链品剩余量分布图用以决策可能的前行方案/回程方案。在算法设计中,将容量无法交叉使用的多区隔车厢的补货路径随机动态规划算法拓展至车容量可以交叉使用的蓄冷式多温共配。建模及算法设计给出的多维车辆前行或回程补货的路径规划方案及灵敏度分析可以为我国冷链配送提供切实可行的理论依据和方法指导。本文与上述文献的区别在于:①考虑了需求的随机性,而以往对蓄冷式多温共配的优化研究针对的是确定性需求,这与现实不符;②以往有关随机需求的配送问题针对的是单一品种或单一品温冷链品,本文则是对多品温冷链品的共同配送进行优化建模和算法设计及灵敏度分析。

1 随机需求下蓄冷式多温共配优化问题建模

1.1 建模思路

对随机需求下配送车辆到达顾客点才能得知具体需求信息的路径优化问题,通常,物流企业会依据所有潜在顾客的需求期望规划出初始路径,并依序访问服务顾客。当然,如果物流企业在依序访问顾客前能够获知具体需求,就可以基于初始规划进行配送路径的再优化。因此,本文采用预优化策略,即在顾客需求状态还未确定之前确定路径,当需求状态确定之后再简单地调整路径。具体地,第1阶段,根据顾客的需求均值构建初始路径;第2阶段,配送车辆按照预定的配送路径行驶,并根据顾客的实际需求、剩余货物量,判断是否进行回程补货,最终按次序为预先指定的顾客完成配送任务。

1.2 建模假设和参数描述

1.2.1 模型假设

(1)每条路径起始于配送中心并终止于配送中心。

(2)每个顾客节点需求必须得到满足,有且只有一辆车为其配送。

(3)配送车辆的规格完全相同,总容量为Q。

(4)顾客需求随机,只有当车辆到达顾客点处才得知其实际需求量。

(5)顾客节点j的需求总量不超过配送车辆的容量Q,即

(6)在第1阶段预先设计初始配送路径时不允许配送车辆回程补货,第2阶段为了完全满足顾客的实际需求,对回程补货次数没有限制。

(7)不允许缺货,配送中心的配送车辆及货源充足。

1.2.2 参数描述 变量参数及含义:

L——配送车辆数量,L={1,2,…,l}

K——冷链品种类,K={1,2,…,k}

N——顾客数量,N={0,1,…,n}

f——配送车辆固定成本

c1——配送车辆单位时间的行驶成本

c2——配送车辆单位时间的碳排放量

ui——顾客i卸载冷链品的总时间

——顾客i对第h类冷链品的需求数量

——第v辆车从配送中心出发时间

——第v辆车返回配送中心的时间

tij——车辆从顾客i开往顾客j的运输时间

ti——车辆到达顾客i的时间

g h——用于装载第h类冷链品的蓄冷保温箱成本

b——每辆车最多可装载的蓄冷保温箱的数量

q——每个蓄冷保温箱可装载的冷链品总量

α——碳排放价格

——0-1变量,表示第k辆车是否连续服务顾客i与顾客j(1-是;0-否)

——0-1变量,表示顾客i的冷链品是否由第k辆车配送(1-是;0-否)

zi——实数变量,避免产生子回路的变量

——第v辆车中装载第h类冷链品所使用的蓄冷保温箱的数量

1.3 随机需求下蓄冷式多温共配优化模型

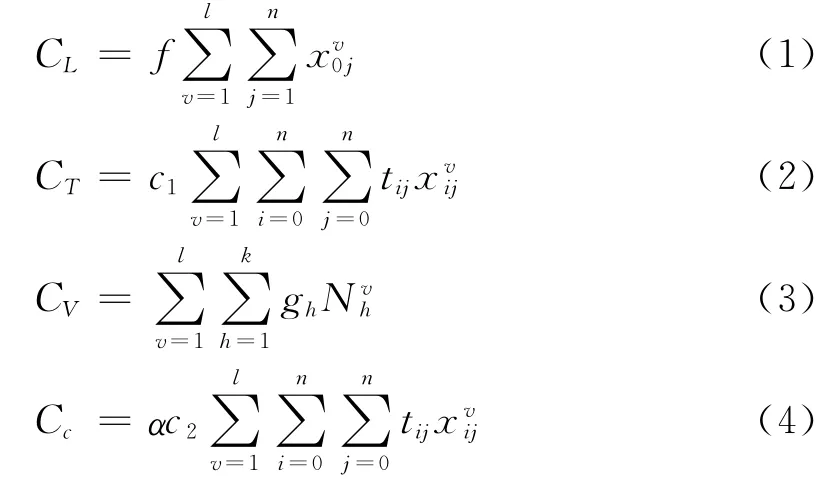

1.3.1 初始配送路径优化模型 蓄冷式多温共配利用常温车搭配蓄冷保温箱进行配送,与多区隔车辆问题的区别在于装有各个温层冷链品的保温箱可以同时混合放于常温车的车厢中,只要总量不超过车厢容量即可。由于蓄冷保温箱可保持冷链品所需的温度长达12 h,故本文假定在配送过程中不会产生变质成本,即蓄冷式的配送成本包括固定成本、行驶成本、保温箱成本以及碳税成本,其分别为:

即蓄冷式多温共配初始总成本为:

式(5)为目标函数,即配送总成本最小化;式(6)表示每个顾客仅被一辆车服务一次,且每条路线的起止点均为配送中心;式(7)表示每个顾客的流量守恒限制;式(8)表示只有一条最优行驶路线;式(9)表示每辆车最多只能使用一次;式(10)表示车辆到达后一个顾客j的时间,大于到达前一个顾客i的时间与顾客i服务时间,以及从顾客i到顾客j行驶时间之和;式(11)表示车辆到达第1个顾客i的时间,为车辆从配送中心出发的时间与配送中心到达顾客i行驶时间之和;式(12)表示车辆返回配送中心的时间,位于车辆服务完最后一个顾客j之后;式(13)表示时间窗限制;式(14)表示保温箱数量限制;式(15)表示变量的值域限制。

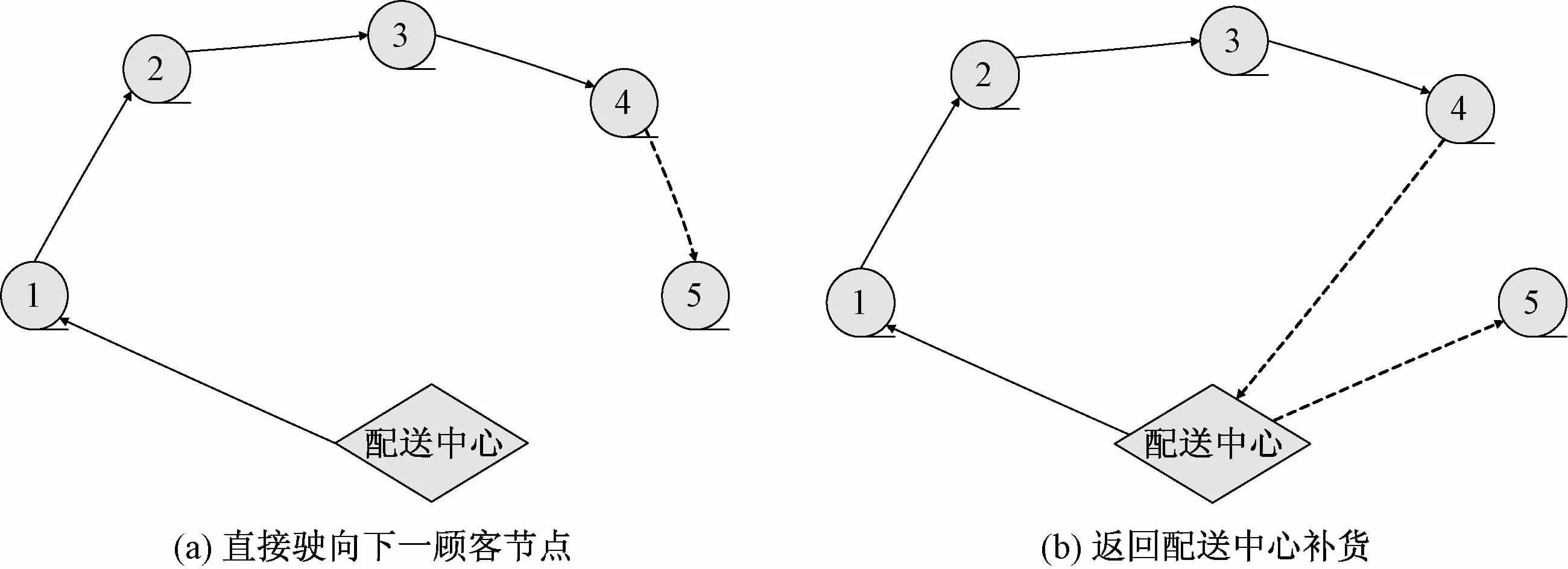

1.3.2 回程补货路径优化模型 有关回程补货策略,大多数文献采用当出现缺货时进行回程补货,这种策略简单但会延长配送时间,不仅造成配送成本增加,而且导致冷链品品质下降。本文采用事前估计策略,即在未出现缺货时就根据顾客的需求概率判断选择直接驶向下一顾客节点还是返回配送中心补货。

由式(1)~(4)可知,除了式(1)表示固定成本在初始配送路径确定之后便为常数,式(3)表示保温箱成本只与顾客需求相关,趋向于一定值(由顾客需求的期望值决定),式(2)、(4)表示行驶成本和碳税成本与配送时间呈正相关关系。这样,可以近似认为配送总成本与配送时间呈正相关关系。因此,在构建回程补货路径过程中,以配送时间最小化为目标不仅可以保持与原问题的一致性,还可以使得模型更具可读性。

任一初始路径r,如图1所示,定义向量z i为配送车辆上第i种冷链品实时的剩余量,向量为顾客j对第i种冷链品的需求量,向量为顾客j对冷链品i的需求概率,其中,顾客节点j的需求总量不超过常温车的容量Q,即。配送车辆完成顾客j的配送任务后,配送车辆可以选择直接驶向下一顾客节点或先返回配送中心补货,如图2所示。其中,配送车辆返回配送中心补货后即处于满载状态,第i种冷链品的补货量为θi,其中,0≤θi≤Q,且

图1 初始配送路径

图2 配送路径选择图

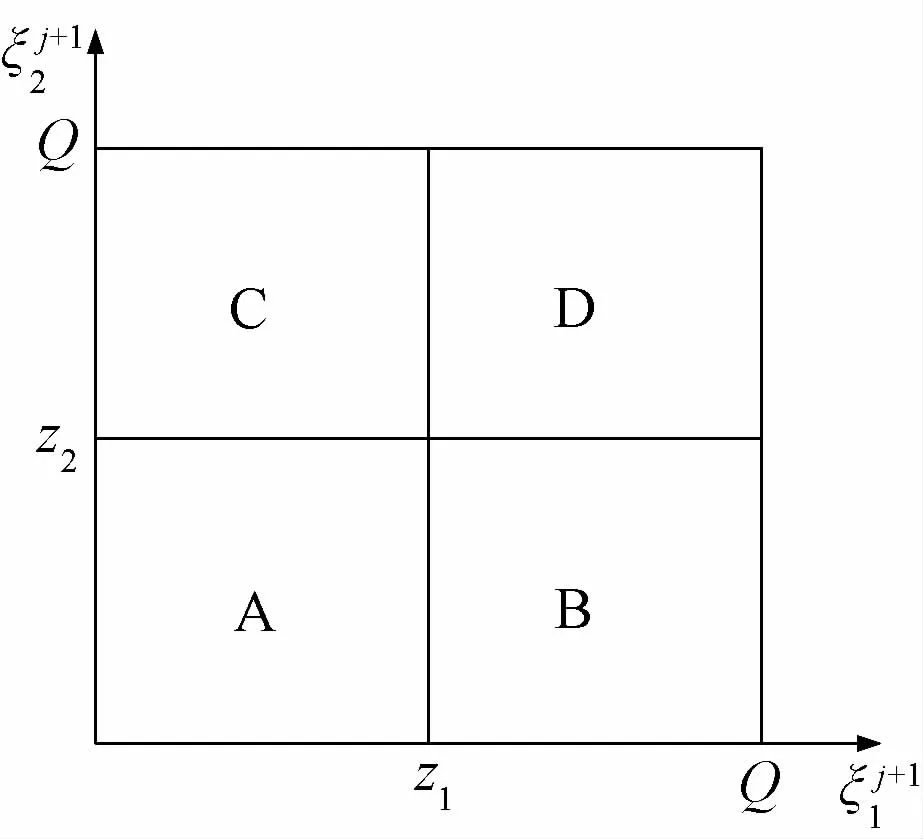

为了清晰地描述建模过程,首先以两种冷链品为例构建模型。如果配送车辆直接驶向下一顾客节点,有4种情况可能发生,如图3所示。

图3 冷链品剩余量分布图

区域A为配送车辆上冷链品的剩余量能够完全满足顾客j+1的需求L;区域B、C为顾客j+1只有一种冷链品能够得到满足,此时配送车辆需要返回配送中心补货,然后返回顾客j+1处完成配送任务;区域D为顾客j+1的两种冷链品需求均未得到满足,此时配送车辆需要返回配送中心补货,然后返回顾客j+1处完成配送任务。

如果配送车辆直接返回配送中心补货,则驶向顾客j+1。由于两种冷链品匹配量的差别(暂不做讨论,以后续顾客节点的需求量比例进行匹配),有可能发生两种情况:顾客j+1得到完全满足;只有一种冷链品能够得到满足,此时配送车辆需要重新返回配送中心补货,以便完成配送任务。由假设条件可知,两种冷链品都无法得到满足的情况不可能发生。

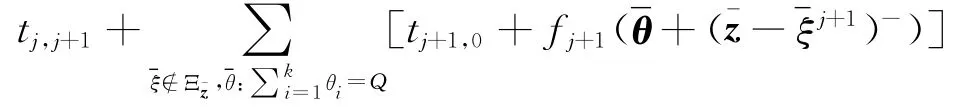

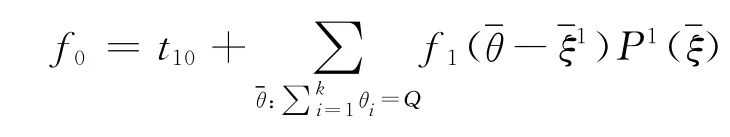

综上所述,当k=2时,随机需求下蓄冷式多温共配路径r上的期望配送时间为:

式中,j∈{1,2,…,nr}。

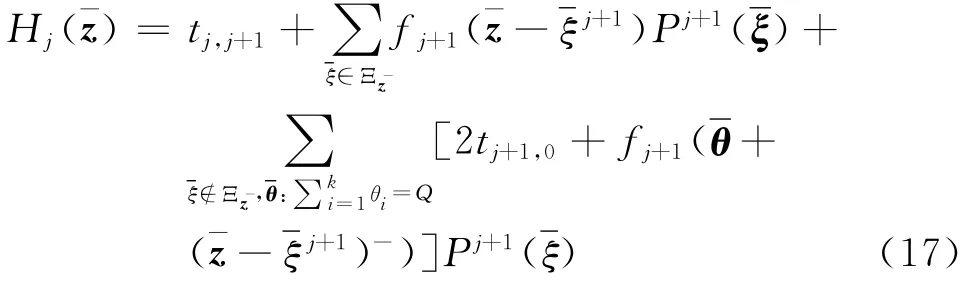

下面将推广到k为任意正数的模型中,定义向量=(z1,z2,…,zk)为配送车辆上各种冷链品实时的剩余量,向量为顾客j对各种冷链品的需求量,向量为顾客j的需求为的概率,其中,。配送车辆返回配送中心,各种冷链品的补货量=(θ1,θ2,…,θk),其中,

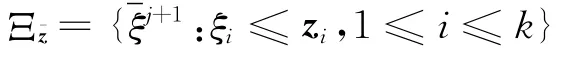

完成顾客j的配送任务后,配送车辆可以选择直接驶向下一顾客节点或先返回配送中心补货。若直接驶向下一顾客节点j+1时,存在两种可能的情况:①配送车辆上各种冷链品能够完全满足顾客节点j+1的 需求,即∀i∈K,ξi≤z i均成立,令集合

则此种情况的配送成本为

②配送车辆上冷链品的剩余量不能完全满足顾客节点j+1的需求,即,则配送车辆将在满足顾客节点j+1的部分需求后,返回配送中心补货后再次返回顾客节点j+1处,完成顾客节点j+1的配送任务,此种情况的配送时间为

综上所述,直接驶向下一顾客节点j+1的期望配送时间为

返回配送中心补货的期望配送成本为

综上所述,完成顾客j的配送任务后的最小期望配送成本为

2 随机需求下蓄冷式多温共配的优化算法

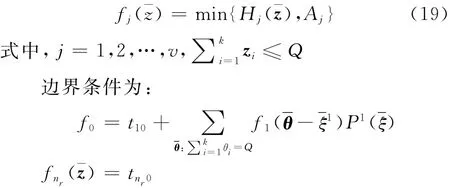

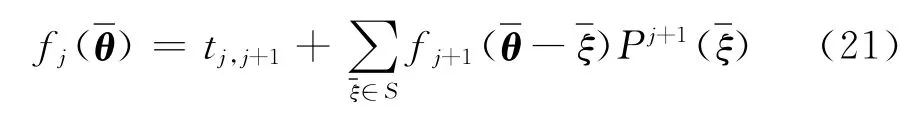

首先运用蚁群算法规划初始配送路径,然后运用动态规划算法规划蓄冷式回程补货路径。鉴于蚁群算法均是经典算法,其步骤省略,这里重点就随机动态规划算法对回程补货路径的规划进行分析。

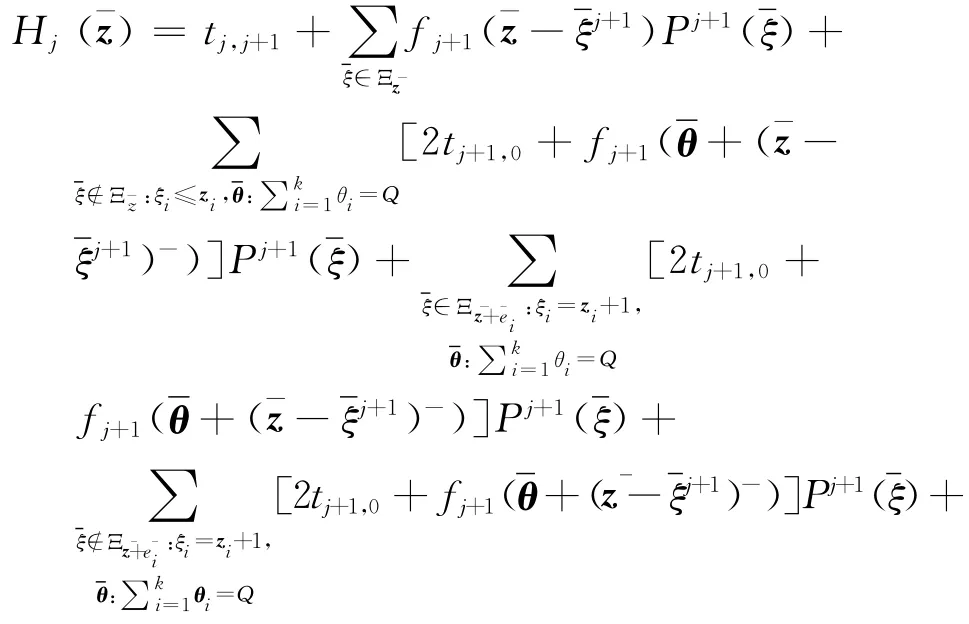

根据式(17)~(19)进行编程,为了优化算法的编程,给出引理1和定理1:

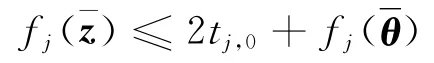

引理1对于初始路径r上所有顾客j=1,2,均成立。

证明当j=nr时,fnr(¯z)=tnr0,成立。

当j<nr时,由式(18)、(19)可得

如果配送车辆在顾客j处满载,显然要直接驶向下一顾客节点j+1,

由式(20)、(21)推导可得

下面的定理1描述顾客j被满足后的最优车辆路径战略。

定理1

如果zk≥sj(z1,z2,…,z k-1),则配送车辆直接驶向下一顾客j+1最优。

(2)sj(z1,z2,…,zk-1)是非增函数。

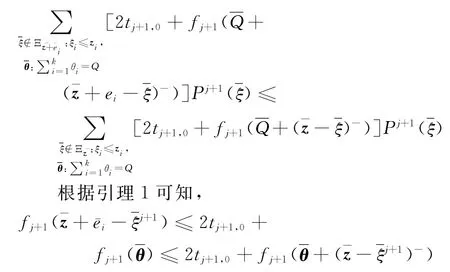

证明定理1所表达的含义为:是非增函数,同时也需要证明)是非增函数。

令=(0,…,1,…,0),只有第i项为1,其他为0。若是非增函数,则由式(17)可得:

定理1的意义在于,它为所构建的数学模型提供了一个简单的求解思路,该结果可有效用于动态编程的递归算法实现中。根据定理1,运用动态规划算法规划回程补货路径的具体步骤为:

(1)输入初始参数。需求变量、车厢的容量Q、时间参数tij以及初始配送路径。

(2)配送车辆按照初始配送路径行驶到顾客节点j处,计算返回配送中心补货的期望配送成本A j。

(3)按照逐渐递增的次序逐个求解,直到,此时的即为定理1中的临界值sj(z1,z2,…,z k-1)。如 果),则选择直接驶向下一顾客节点j+1;否则,返回配送中心进行补货。

(4)直到配送车辆返回配送中心,算法终止。

2 算例分析

2.1 算例描述

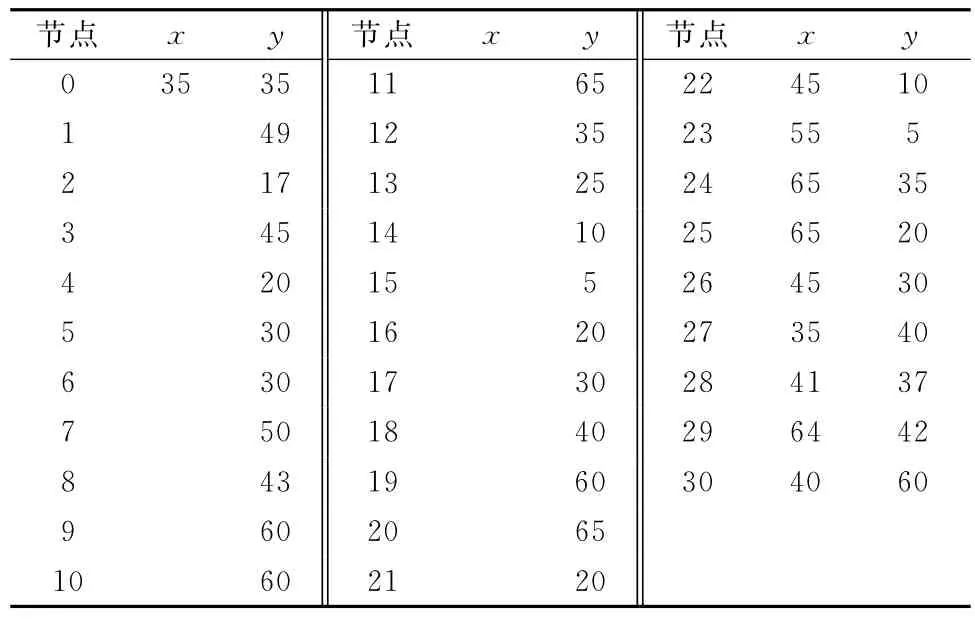

为了验证上述模型与算法的有效性,以k=2为例,即一个配送中心为30个顾客节点配送冷藏、冷冻两种冷链品,坐标(x,y)与Solomon标准算例中RC101的前31个坐标一致,如表1所示。顾客对冷藏和冷冻产品的需求相互独立,分别服从[0,5]和[0,3]上均匀分布,且需求量为整数。常温车辆的固定成本为100元,行驶速度恒为60 km/h,最多可转载20个保温箱,其他参数如表2所示。

表1 节点位置坐标

表2 相关参数值

2.2 算例求解

首先,运用蚁群算法规划初始配送路径,在Matlab 8.0中运行得到6条配送路径,求解结果如表3所示,其中,各条路径的初始配送时间分别为:131.9 min、149.6 min、142.2 min、118.4 min、126.3 min、120.1 min,总配送时间为788.5 min。同时,可求得各条路径的初始配送成本。

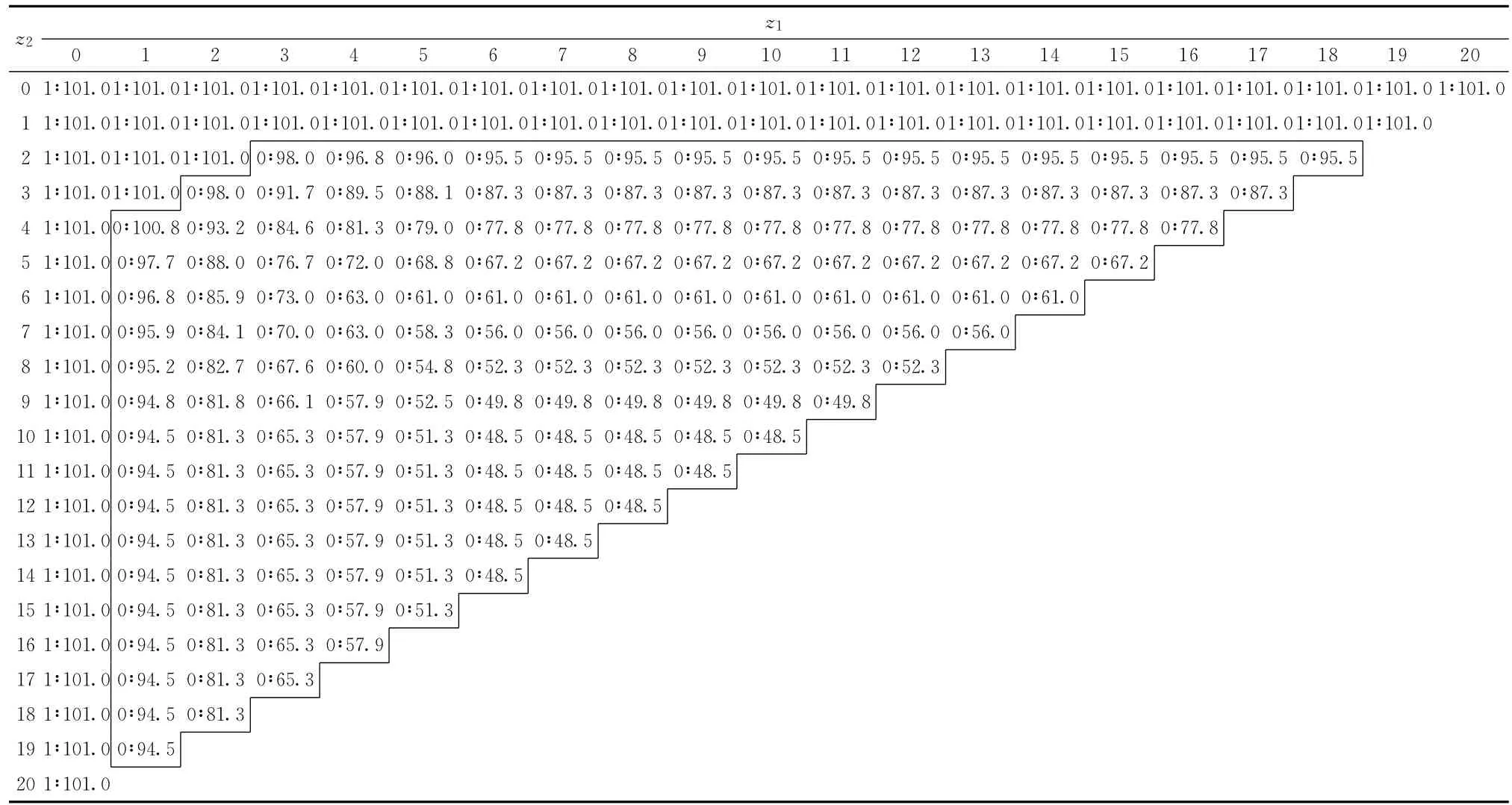

其次,根据随机动态规划算法规划回程补货路径。以路径1为例,运用逆向递推方法,由边界条件,,求得

表3 初始配送路径及时间

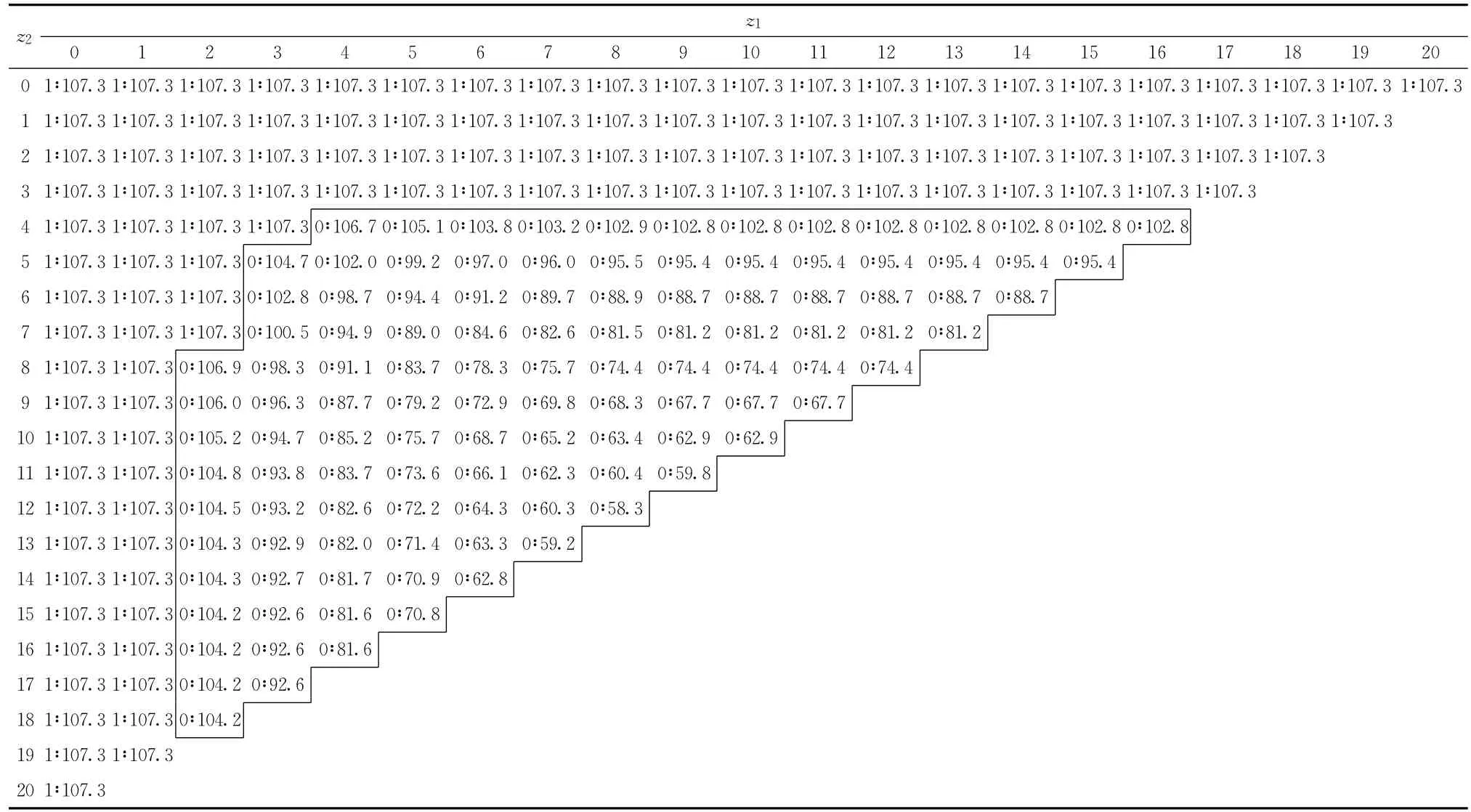

依次求得j=9,j=20,j=30,j=1时,两种冷链品各种剩余量对应的配送时间,并获得整数临界值sj(z1,z2,…,z k-1),如表4~7所示的结果。最后,运用边界条件:

求得路径1配送车辆行驶时间期望值为116.9 min,加上在各顾客节点的卸货时间可得期望配送时间的最小期望值为166.9 min。若配送车辆上两种冷链品的剩余量落在黑框中,则配送车辆选择直接驶向下一顾客节点;否则,配送车辆需先返回配送中心补货然后为下一顾客节点配货。例如,假设当配送车辆完成节点3(j=20)的配送任务后,两种冷链品的剩余量分别为3和2,由表6可知,剩余量落在黑框内,此时配送车辆将直接驶向下一节点j=9进行服务。

表4 节点4(j=9)

表5 节点3(j=20)

表6 节点2(j=30)

表7 节点1(j=1)

同理,可求得路径2~6配送时间的最小期望值分别为:187.4 min、173.5 min、134.0 min、148.0 min、139.1 min,总配送时间的最小期望值为949.0 min。同时,可求得最小期望固定成本、行驶成本、保温箱成本和碳税成本分别为:600.0元、649.0元、120.0元、9.7元,最小期望总成本为1 378.7元。通过运用蚁群算法和随机动态规划算法分别进行两阶段的求解,得到最终的求解结果如表8、9所示。

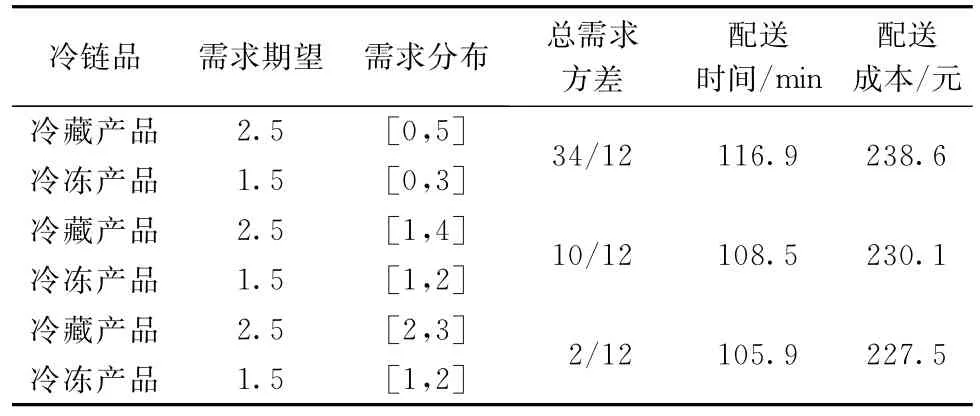

2.3 灵敏度分析

2.3.1 需求方差对配送时间及成本的影响 以下将在保持两种冷链品的需求期望不变的基础上,改变需求方差,进而分析需求方差对配送成本的影响。由于需求期望不变,故不会影响初始配送路径,只会对回程补货路径造成影响。以路径1为例,实验数据如表10所示。

表8 配送时间汇总 min

表9 配送成本汇总 元

表10 需求方差变化后的配送时间/成本

由表10可知,在保持两种冷链品需求不变的情况下,配送时间随需求方差的降低而下降。由此可知,配送时间与需求方差呈正向关系,所以,当顾客的需求方差较大时会导致较高的配送成本。因此,冷链配送企业应采用数据挖掘等技术对顾客的需求量进行预测,以降低配送成本、提高企业利润。

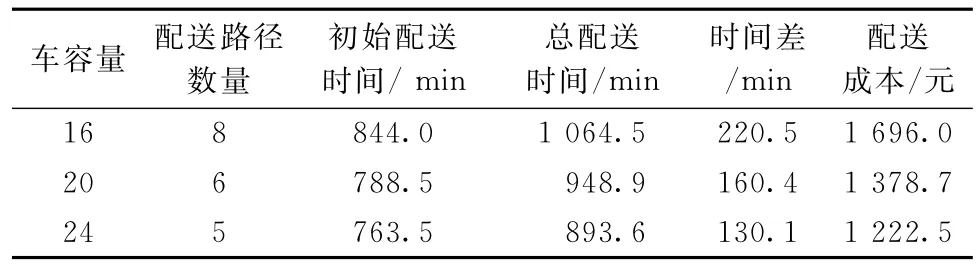

2.3.2 车容量对配送时间及成本的影响 为了探讨车容量对配送成本的影响,在保持其他条件不变的前提下,观察当车容量发生变化时,配送成本的波动情况。令车容量分别增加/减少4个单位,重新规划初始配送路径和回程补货路径,并计算出相应的配送时间和配送成本,相关数据如表11所示。

表11 车容量变化后的配送时间/成本

由表11可知,随着车容量的增加,配送路径数量、配送时间、配送成本及时间差相应减少,但是每条路径的配送时间都在增加。由于冷链品的配送时效性较强,故配送企业需根据自身配送业务的特点选取适宜容量的配送车辆。

3 结语

本文以蓄冷式多温共配为研究对象,将需求的随机因素引入数学模型,能更好地贴近实际。首先,综合考虑配送过程中的固定成本、行驶成本、保温箱成本、碳税成本及顾客需求随机所引起的成本,以配送总成本最小化为目标,构建了随机需求下蓄冷式多温共配优化模型,并设计了优化算法,通过算例验证了模型的有效性。对冷链品的需求特性、车厢容量对车队规模、配送车辆路线、配送时间与配送成本影响的灵敏度分析表明,配送时间与需求方差呈正向关系,即意味着当顾客需求波动大时会导致较高的配送成本;车容量与配送路径数量、配送时间、配送成本及期望配送时间与初始配送时间之差呈负向关系,亦意味着冷链配送企业需采用数据挖掘等技术对顾客的需求量进行预测,并根据配送业务的特点选取适宜容量的配送车辆,以降低配送成本、提高企业利润。值得说明的是,尽管本文考虑了顾客需求的随机性,但并未将配送时间随机等因素考虑在内。另外,假定蓄冷保温箱的体积相同,然而,在实际配送中,冷链物流企业有可能根据不同产品特点及顾客需求特点配备不同容量的蓄冷保温箱。所有这些都可能成为今后研究的重要方向。