BCJ-3型散装乳化炸药装药车敏化工艺优化及应用

2018-08-14孙大为黄满贵

孙大为,黄满贵, 任 斌

(1.北京矿冶科技集团有限公司,北京 100160;2.江西省上饶市公安局治安支队,江西 上饶 334000)

0 引 言

BCJ-3型散装乳化炸药装药车采用车载乳化基质、现场敏化装药的生产方式,广泛应用于中小直径炮孔的爆破作业中[1]。简捷、安全的生产工艺,以及远距离软管输送能力,使该车型适用于各种条件严苛的应用环境,如在白云鄂博铁矿露天开采、斯里兰卡汉班托塔港进港航道疏浚等工程中均取得了良好的应用效果[2-3]。

该型装药车主要采用中低温敏化工艺,车载的基质是经过冷却后装车的,基质使用时的温度一般在45~55 ℃,主要为了配合敏化得到均匀细密的发泡体系及合适的炸药密度,保障炸药的性能。在北方严寒地区冬季作业时,由于环境温度较低,基质发泡速度慢,炸药最终密度控制难度增大,工艺控制稍有偏差就容易出现炸药发泡不到位的情况,严重时甚至半爆、拒爆。一般的应对措施是调整水相的pH值和敏化液的浓度、添加量,摸索出与气候适应的条件参数。

笔者提出了另一种解决思路,即直接使用高温基质进行装药,发泡速度主要由高温基质的温度决定,基本不受环境温度的影响,可以凭一套稳定的配方和工艺满足一年四季的生产需求。实践中通过对配方、工艺、设备的系统性优化,实现了上述的技术设想。本文即对配方、敏化参数、敏化装置的优化以及实际应用情况进行了介绍。

1 高温敏化工艺特点

所谓高温敏化,即指地面站制备的乳化基质不再经过冷却,直接上装到装药车料仓。装药爆破时,基质在较高温度下进行发泡和装药,与原中低温敏化的差异对比见表1。

表1 高温敏化工艺与中低温敏化的对比

由对比分析可知,高温敏化工艺具有以下特点:①乳化基质装车温度高,流动性好,便于输送;②在冬季严寒环境下,能够较快、较稳定的发泡,而且高温敏化工艺一年四季可通用;③水相中可少加或不加酸促进剂,在一定程度上增强了基质的稳定性;④敏化静态混合器位置有相应调整,便于小剂量发泡液的混合以及高温基质敏化后的输送。

高温敏化工艺在配方、工艺参数、设备方面均有不同程度的优化改进,使炸药密度能够在较短时间内达到预期值。但是,由于温度较高,发泡速度过快,如果不加以控制同样得不到有效的敏化体系。

2 发泡速度控制

现场混装乳化炸药的发泡剂主要为亚硝酸钠,亚硝酸钠与乳化基质中游离的硝酸铵发生如下式所示的化学反应。

NH4NO3+NaNO2→NH4NO2+NaNO3

NH4NO2→N2↑+2H2O

反应产生的氮气均匀细密的分散于基质中,实现炸药的敏化。影响该化学反应速率的主要因素有温度、pH值、反应物浓度。高温敏化时基质的温度一般在60~70 ℃,因此主要考虑pH值、反应物浓度的影响作用。

该反应在酸性条件下反应较快,弱酸或偏中性条件可减缓该反应,而反应物浓度则是越低反应越慢。因此,对于减缓本反应而言,主要通过减少酸性促进剂的使用达到创建弱酸环境,再通过发泡速度与炸药密度的综合考察,确定亚硝酸钠溶液的浓度及添加量,在满足气泡生成量的前提下,浓度越低、加入量越少则反应越慢。通过上述措施使发泡过程尽可能均匀缓和,从而在高温条件下也可以形成细密、有效的敏化气泡体系。

3 配方及工艺

配方优化结合实际储存期要求,主要考虑了减少酸性促进剂量,进一步降低乳化基质黏度、增加流动性,降低综合成本等。经过实验室研究及现场实验,最终确定配方及工艺参数见表2。

表2 工艺配方及工艺参数

配方的主要特点是组分少、成本低,基质具有较好的流动性,并大幅降低了酸性促进剂的量。实际爆破中,制备的基质敏化后装入水孔一周后仍可正常起爆。

现场混装高温敏化工艺流程见图1。

图1 现场混装高温敏化工艺流程

4 敏化工艺参数优化

采用高温基质进行现场敏化、装药时,为了使乳化基质能够稳定、均匀地发泡,使炸药具有合适的最终密度(1.1~1.25 g/cm3),必须优化原敏化工艺参数,主要对发泡液浓度、添加量进行了优化,使整个发泡、输送过程匹配、顺畅。根据经验及应用条件,选定6组实验组合,进行对比实验,考察合适的发泡液浓度和添加量,主要结果见表3。

表3 不同发泡液浓度和添加量下发泡结果

注:爆速测试采用Φ70 mm pvc管。

实际生产中,基质在产出、装车、运送至现场使用过程中,温度会降至约70 ℃。有时根据生产安排基质也会隔夜使用,此时基质温度更低,大约在60 ℃。因此发泡温度主要取70 ℃和60 ℃。虽然这两个温度不能囊括所有使用温度,但如果在这两个温度下发泡正常、密度适宜,则基本能够满足现场装药爆破的需求。

由表3数据可知,在选定的浓度和加量范围内,二者的影响都很显著。使用浓度为1∶8的发泡液,1%的添加量下,发泡速度、密度较为适宜;在基质温度由70 ℃降至60 ℃后,20 min内密度仍能降至1.25 g/cm3以下,也具有稳定的爆速。如果使用浓度为1∶4的发泡液,同样加量下发泡速度过快;而选用浓度1∶12的发泡液,则发泡又太慢。因此综合考虑发泡速度与炸药密度,生产选用1∶8浓度的发泡液,添加量按1%标定。

5 敏化装置

装药车现场装药时通过静态混合器将基质和发泡液进行混合,应用高温敏化工艺时,对静态混合器的位置进行了调整:将其由输药软管出口处改装在基质螺杆泵出口处。经过改装,较高浓度的发泡液虽然量少,但也能混合的比较均匀,避免了发泡液加到水环中时高温下快发堵管的情况。从实际使用效果看,经配方优化后的基质黏度较低,流动性好,能够很好地与发泡液进行混合;在Φ50 mm软管内的输送比较顺畅,如果采用Φ38 mm的软管则配合水环输送效果较好。产出的炸药敏化效果良好,性能满足国标要求。

6 应用情况

6.1 产品性能

目前,内蒙古盛安化工乌拉特中旗分公司现场混装乳化炸药生产点采用高温敏化技术进行生产。地面站生产基质密度约1.35 g/cm3,产品性能见表4。

6.2 装药情况

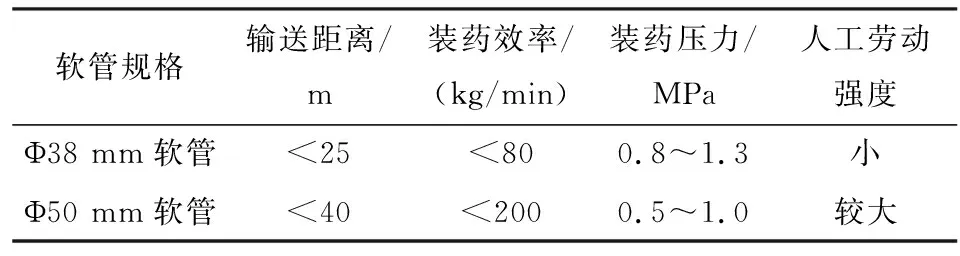

该场点装药车输药软管主要有2种规格,一种是内径Φ38 mm软管,另一种是内径Φ50 mm软管。这两种软管的装药参数见表5。装药时,乳化基质通过静态混合器与发泡液混合后进入炮孔,在炮孔中形成乳化炸药。

表4 产品性能

注:现场装药爆速实测采用Φ150 mm pvc管。

表5 装药参数

使用Φ38 mm软管装药效率较低,装药压力较大;使用Φ50 mm软管装药效率提升明显,但工人送管、收管劳动强度相对较大,图2为装药现场,工人将输药软管拖出20余米后向炮孔中装药。无论使用何种软管,与人工装药相比,使用装药车的装药效率均大幅提升,且减少了现场作业人员数量,综合经济效益显著。

6.3 爆破效果

爆破服务对象为太平矿业乌拉特中旗金矿,炮孔岩性为页岩,硬度6。装药炮孔直径Φ120~140 mm,孔深7~8 m,回填高度3~4 m。图3为爆破前作业面打好炮孔待装药,图4为爆破后矿石破碎情况。

图2 装药现场

图3 待装药作业面

图4 装药爆破后矿石破碎情况

爆破结果表明,应用高温敏化现场混装乳化炸药,起爆稳定,起爆后块度均匀、无大块、易铲运,爆破效果良好。截至目前已生产及使用炸药已超过30 000 t,给企业带来良好的经济、安全效益。

7 结 论

1) 在北方高寒地区,BCJ-3型散装乳化炸药装药车应用高温敏化工艺技术后,发泡快速、稳定均匀,10 min后炸药密度即可达到1.1~1.25 g/cm3,炸药性能稳定,爆速可达4 200~4 500 m/s,可实现一套配方及敏化工艺一年四季通用。

2) 配方不加或少加酸性促进剂,配合小剂量高浓度发泡液,可有效进行发泡,发泡液浓度选用1∶8比例,添加量约1%。

3) 敏化静态混合器安装位置由输药软管出药端口改装至车载螺杆泵出口处,基质输送效果良好,发泡液混合均匀。

4) 采用高温敏化工艺的BCJ-3型散装乳化炸药装药车,在露天矿山中小直径炮孔爆破中使用效果好,装药效率高,冬季炸药性能稳定,综合效益显著。