智能柠条收获机平茬农艺参数控制方法研究

2018-08-10张呈彬伍渊远李金川谢新义

张呈彬,尚 欣,伍渊远,李金川,谢新义

(宁夏大学 机械工程学院,宁夏 银川 750000)

柠条是我国宁夏、内蒙古等西部省区防沙护林的重要树种,也是当地家畜的优良饲料及农牧民薪材的重要来源,具有巨大的经济效益[1-2]。而柠条的生物学特性要求其在种植5~6年后,需要每隔3~4年进行1次平茬作业,而我国的柠条种植环境恶劣,沙石遍布、地面凹凸不平且植株间距不均[3-6],因此对平茬作业中留茬高度和漏割率2个重要农艺参数控制方法进行研究,可以为智能柠条收获机的设计奠定基础。

智能柠条收获机是能够自主跟踪导航线,并一次性完成收割、捡拾及捆扎等步骤的联合收获机械,其中包含的关键性技术有机器视觉技术、智能控制技术以及智能决策技术等,而智能控制理论属于自动化领域的前沿学科之一,目前与柠条、牧草等农林作物智能化收获相关的研究尚不多见,徐照胜等[7]研究汽车自动驾驶的轨迹跟踪控制算法对地形环境要求较高,并不适合柠条的机械化平茬作业;而袁路路等[8]基于FPGA神经网络研制的智能割草机器人,需要大量的学习训练样本,对于柠条的复杂种植方式也不适用;张本源等[9]、黄雅杰等[10]、刘志刚等[11]及王红红等[12]研制的多类割灌机,其割台多采用惯性较大的液压驱动,不适用于割台高度需要频繁调整以适应不同坡面的智能柠条收获机。

柠条收获过程中有断面平齐度、漏割率和留茬高度3个重要农艺参数,其中断面平齐度与刀具切割速度和进给速度有关,而本研究在借鉴前人针对切割速度、进给速度对断面平齐度影响研究的基础上[13],通过事先调控好车辆的行进速度和刀轴转速,解决了断面平齐度控制问题,因而主要研究漏割率及留茬高度的控制策略。漏割率与切割部件的结构布置以及机器的作业轨迹有关,前人已经针对结构布置与漏割率的关系进行了研究[14-15],通过对比多种切割方式及刀具结构,采用文献[15]中的双圆盘刀具可以避免刀具结构布置对漏割率的影响,因此主要考虑作业轨迹对收获机漏割率的影响。此外,留茬高度仅与切割刀具的离地高度有关,可以通过调整割台高度实现留茬高度的精确控制。由此,本研究将漏割率和留茬高度2个农艺参数的控制问题转变成收获机行进轨迹和割台控制问题进行解决,其中,轨迹控制系统具有很强的不确定性,难以建立准确的数学模型[16],故利用遗传算法对自适应模糊控制系统进行反馈调节寻优以获取最优转角,实现收获机行进轨迹的控制,进而控制漏割率;此外,采用闭环控制预先作用的方式进行割台控制,并通过搭建仿真平台进行模拟试验以验证其可行性,以期为智能柠条收获机留茬高度和漏割率2个农艺参数的自动控制提供参考。

1 农艺参数控制系统

收获机轨迹控制是对收获机的行进轨迹进行模糊控制,并且在收获过程中可以自适应调整;割台控制则是根据距离传感器的检测结果控制调整割台高度。图1为收获机的农艺参数控制系统框图,该控制系统主要包括检测单元、控制器、执行单元和反馈单元4个部分。车辆前端的摄像机及速度传感器传回数据处理后,可以获得当前收获机的位置、航向及速度信息,经轨迹控制器处理后可以得到输出转角控制参数并传输给转向机构,从而控制收获机调整行进方向。割台控制器接收车辆前端的距离传感器数据,处理后可以得到当前锯盘的离地高度,然后经控制器计算割台纵向位置所需调整量,输出给割台控制执行单元来调整割台位置。

2 基于遗传算法的轨迹控制

对控制策略分析可知,轨迹控制需要解决的主要问题是收获机的转向角度控制,本研究设计的模糊轨迹控制器采用基于遗传算法的自适应模糊控制器的多变量二维控制方式。以收获机偏离距离(即收获机质心相对导航线的横向距离)e(cm)和偏离角度(即收获机中线与导航线的夹角)a(°)作为模糊控制器输入量,以收获机输出转角u(°)作为输出变量。轨迹控制原理如图2所示,借助遗传算法校正偏离距离模糊化比例因子Ke及偏离角度模糊化比例因子Ka,再通过模糊推理和解模糊化处理(输出转角解模糊化比例因子Ku),便可得到最优输出转角u。

图1 智能柠条收获机农艺参数控制系统框图Fig.1 Agricultural parameter control system of the intelligent caragana harvester

图2 智能柠条收获机的轨迹控制原理Fig.2 Trajectory control principle of the intelligent caragana harvester

2.1 数据采集与处理

接收速度传感器传入的信号,并对已提取出导航线的图像进行数据处理,进而获取当前收获机行进速度值v,计算收获机偏离距离e,并计算此时的收获机偏离角度a。建立智能柠条收获机的运动学模型如图3所示,动参考系oxy固连在收获机切割装置上,其中a0为期望转向角度,(x1,y1)为收获机当前坐标,(x2,y2)为收获机转向目标点坐标,Δt为收获机转向时间间隔(即控制器对执行单元下达转向控制命令的周期长)。

2.2 模糊控制器设计

利用模糊控制器对输入参数进行模糊计算,图4所示为模糊控制器结构。

图3 智能柠条收获机的运动学模型Fig.3 Steering kinematics model of the intelligent caragana harvester

模糊控制器是模糊控制系统的关键组成部分,主要是由图4所示的模糊化处理、推理机及解模糊化处理3部分构成,它们都是建立在知识库的基础上,而知识库又由数据库和规则库构成[17-19]。

图4 智能柠条收获机运动模糊控制器的结构Fig.4 Fuzzy controller for movement of the intelligent caragana harvester

确定偏离角度a的基本论域为[-30,30],距离偏差e的基本论域为[-15,15],最终的输出转角u的基本论域取[-15,15][20-21]。用归一化思想,取偏离角度模糊化比例因子Ka=0.5,偏离距离模糊化比例因子Ke=1,输出转角解模糊化比例因子Ku=1,即输入输出变量的模糊论域均为[-15,15]。可以将偏离距离e和偏离角度a及输出转角u划分为负大、负小、0、正小、正大5级,用{NB、NS、ZE、PS、PB}来表示。

从系统稳定性、超调量等方面制定模糊逻辑控制规则如表1所示[22]。

表1 智能柠条收获机运动的模糊控制规则Table 1 Fuzzy control rules for movement of the intelligent caragana harvester

从表1可以看出,当收获机偏离距离e及偏离角度a较大(NB或PB)时,车辆向导航线方向大角度(PB或NB)修正;而当收获机偏离角度a及偏离距离e较小(ZE)时,车辆向导航线方向小角度(ZE)修正。

根据设定的模糊规则对输入量进行模糊推理并解模糊化,有多种解模糊化的方法,比如高度法、加权平均法(重心法)和面积平均法。根据最小最大推理方法,采用加权平均法对模糊推理出的值进行解模糊化[23],则模糊控制系统输出转角为各条规则加权之和,即输出转角u为:

(1)

式中:Ku为输出转角解模糊化比例因子,Zi为第i条规则对应输出值,n为种群个体数,μi为第i条规则的隶属度(第i条规则的适用程度)。

μi由下式计算可得:

μi(X)=μi1(X1)μi2(X2)μi3(X3)…μim(Xm)=

(2)

式中:Xi为输入变量,μij(Xj)为变量Xi对第j条规则的隶属度。

2.3 性能测量及反馈校正

自适应模糊控制系统的关键在于控制系统的反馈校正机制,为了加速寻优过程,本研究采用校正模糊化比例因子的方式对系统进行校正调节。将遗传算法应用于该系统的校正环节中,通过对评价函数进行多次取值计算及比较,求出最优解Ke、Ka和对应的输出变量u[24]。

借助遗传算法对模糊控制器中的模糊化比例因子Ke、Ka进行寻优,找到能使评价函数J最优的模糊化比例因子Ke、Ka以及对应的转向角度u,从而实现对系统的反馈调节。本研究在反馈环节中采用遗传算法,其基本实现流程如图5所示。

遗传算法的计算流程为:

1)确定染色体个数并生成初始群体。本研究采用遗传算法中最常用的二进制编码方式,每个变量用10位二进制数表示,所以每一个染色体是由20位二进制数组成,相对应地表示2个自变量模糊化比例因子Ke、Ka。种群个体数n取20,随机生成20个由20位二进制数组成的不同染色体。

图5 模糊化比例因子的优化流程Fig.5 Optimization flow of fuzzy scaling factor

2)适应度函数计算。适应度函数计算是给每一个染色体1个非负的评价函数值J,用以表示不同个体的优劣程度。

对输出转角u与期望转向角度a0的绝对值求差,计算转向角度误差值δ,即有:

δ=|u|-|a0|。

(3)

以期望转向角度绝对值与输出转角绝对值的差值δ的平方J,作为该控制系统性能的评价函数,其物理意义清晰明确,在很大程度上反映了车辆的轨迹控制目标,其函数表达式为:

(4)

式中:a为收获机偏离角度;e为收获机偏离距离;v为车辆数据处理周期内平均行驶速度,取0.6 m/s;Δt为数据处理周期,取5 s。

3)选择、交叉、变异。当迭代次数未达到预设值时,对种群进行选择、重组和变异算子计算,从而产生新种群。其中选择过程中采用轮盘赌选择法选择个体,每个个体被选中的概率Pi为该个体的适应度fi与总适应度∑fi的比值,即:

(5)

交叉算子采用单点交叉方式获得,变异算子是以随机选择染色体的位点并进行取反获得。

4)寻优并输出。以误差值δ的平方J作为对系统性能测量的评价函数。计算出误差值δ后,借助遗传算法对模糊控制器中的模糊化比例因子Ke、Ka进行寻优,然后通过循环比较的方法,找到该代中适应度值最小(即最优)的个体及对应的模糊化比例因子Ke、Ka,从而实现对系统的反馈调节。

当迭代次数达到预设值时,输出适应度最优的个体对应的模糊化比例因子Ke、Ka及评价函数值J、输出转角u。输出转角u经占空比转换器输出PWM信号给电控比例阀,调整液压阀门的开度来调节流量,从而调整两侧履带轮转速实现转向控制,进而实现轨迹控制。

3 智能柠条收获机割台的控制

3.1 基本结构

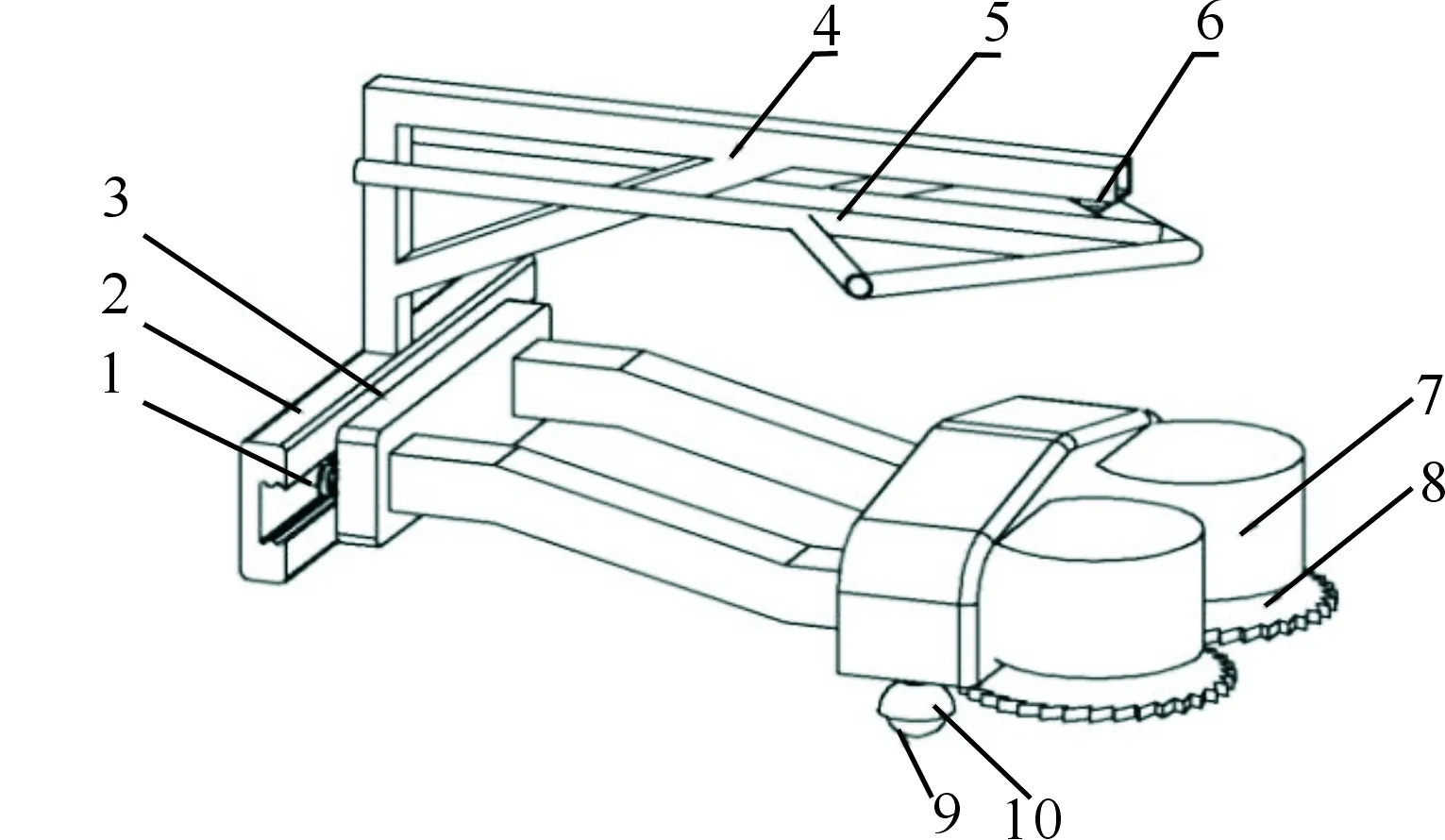

利用软硬件结合的方式,基于TRIZ理论设计了能够适应柠条生长环境、可以对复杂地形进行三维仿形的割台结构,主要部件由横向浮动滑块、纵向浮动滑块、导向杆、电机、丝杠、带轮箱、万向滑轮、锯盘等部分组成。为方便仿真,简化的割台基本结构如图6所示。

1.滚轮;2.纵向浮动滑块;3.横向浮动滑块;4.传感器悬挂架;5.导向杆;6.距离传感器;7.带轮箱;8.锯盘;9.万向滑轮;10.压力传感器1.Roller;2.Vertical floating slides;3.Horizontal floating slides;4.Suspension frame of sensor;5.Guide rod;6.Distance sensors;7.Gear box;8.Saw plate;9.Universal pulley;10.Pressure transducer

3.2 控制原理

割台控制器接收收获机前端悬挂架上距离传感器传回的数据,计算当前锯盘离地高度,然后计算割台纵向位置所需调整量及对应的电机工作时间。割台自动控制是通过割台控制器输出电压信号给电机,从而控制电机的启停,通过丝杠传动带动纵向浮动滑块,从而实现对割台高度的控制。

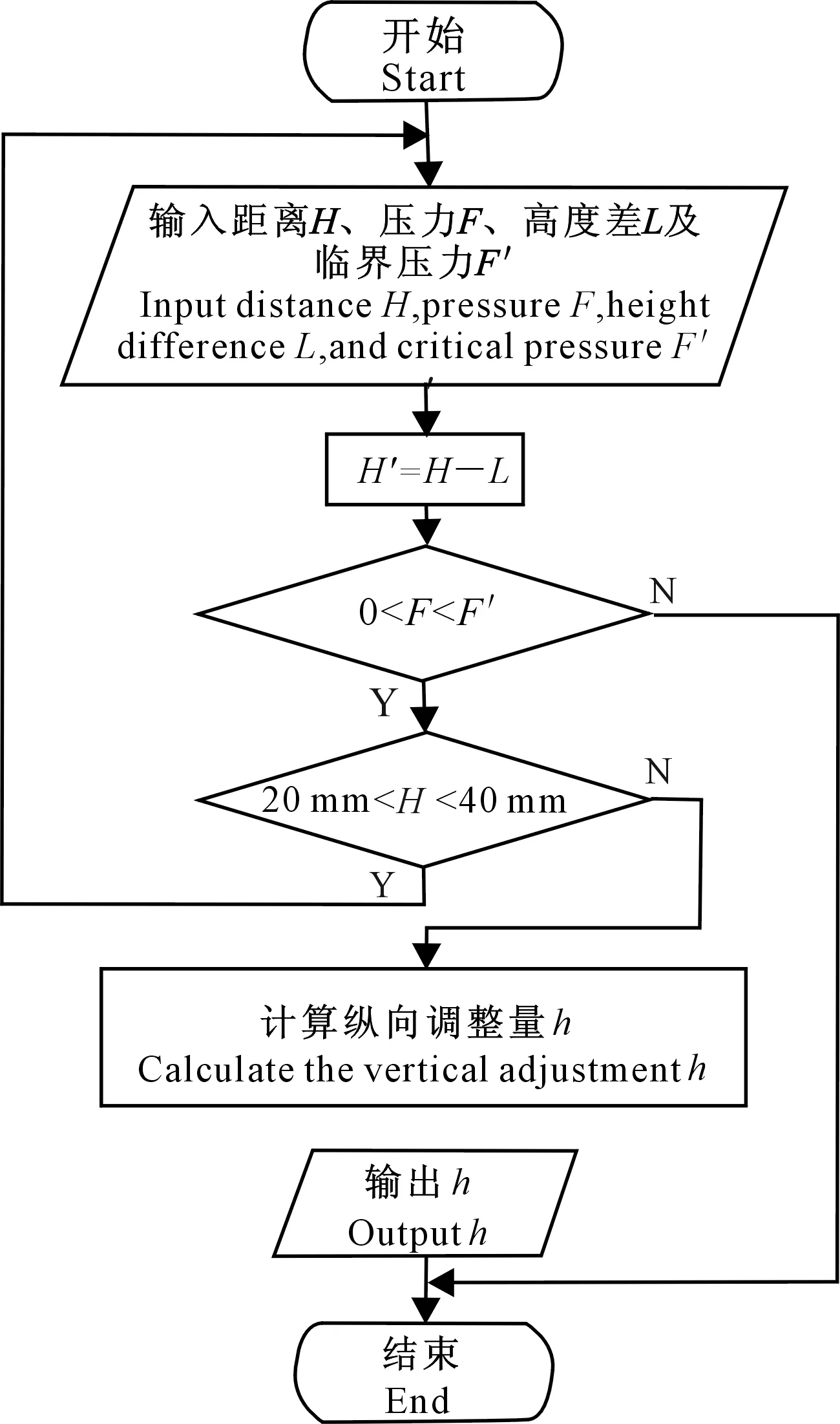

割台控制器在接收距离传感器发送数据的同时,万向滑轮上方的压力传感器实时反馈当前压力给控制器,当压力过大时视为滑轮深入土壤过多,而当压力为0时视为滑轮脱离地面,故需适当调整割台至压力满足要求。单个周期的割台高度控制算法流程见图7。

图7 智能柠条收获机割台的控制流程Fig.7 Header control flow chart of the intelligent caragana harvester

柠条收获时留茬高度要求,考虑到柠条种植地形复杂、凹凸不平且砂石较多,所以确定安全留茬高度为20~40 mm,平均留茬高度取30 mm[25]。根据预先作用原理,按照上次调整后的相对误差,对下次的调整高度进行预先修正,控制算法如式(6)所示。

(6)

在Matlab/Simulink环境下,利用割台运动学模型和割台控制算法,建立割台控制系统联合仿真模型。在三维建模软件SolidWorks中进行建模后,导入Adams软件中添加约束进行仿真,为方便仿真,先对割台各部件求布尔加简化割台结构。割台仿真模型如图8所示,其中以每个信号发射周期内割台电机转动时间t1为输入量,并利用STEP和VARVAL等函数调整电机转速;以割台质心相对大地的纵向位移s为输出量,返回给联合仿真模型,Matlab/Simulink与Adams/Control的联合仿真桥接如图9所示。

图8 智能柠条收获机割台的仿真模型 图9 Matlab/Simulink与Adams/Control软件的桥接Fig.8 Simulation model of the intelligentcaragana harvester header Fig.9 Software bridge of Matlab/Simulink and Adams/Control

4 智能柠条收获机控制系统算法仿真

为了验证所设计的轨迹模糊控制方案及割台控制算法的可行性,应用Matlab及Adams软件对智能柠条收获机割台控制系统进行仿真模拟。利用Matlab的fuzzy模糊控制工具箱,设置隶属度函数并输入模糊控制规则,实现模糊控制器设计。然后编写M文件主程序,计算转向角度及Ke、Ka最优解,验证轨迹控制算法的可靠性及稳定性。利用Matlab/Simulink和Adams联合仿真[26-28],搭建割台控制算法仿真平台,验证割台控制算法的可行性。

4.1 轨迹控制仿真分析

对提取完导航线的图片进行数据处理,根据参考坐标确定当前收获机偏离距离e及偏离角度a,利用遗传算法对系统响应进行反馈调节,利用Matlab软件搭建仿真平台进行仿真模拟,得到的轨迹控制系统评价函数变化曲线见图10。由图10可知,与无反馈调节的典型模糊控制算法相比,利用遗传算法对系统进行反馈调节后,评价函数收敛速度更为迅速,减小了输出转角与期望转角的误差,从而降低了漏割率。由此说明,可以对收获机割台控制系统进行有效的修改,以得到更可靠的响应曲线,从而保证控制系统的可靠性。控制系统输出转角控制曲线如图11所示。从图11可以看出,使用遗传算法进行反馈调节后,输出转角波动范围为±0.5°,有效地减小了输出转角的波动,超调量得到控制,明显提高了控制系统的稳定性。

图10 智能柠条收获机轨迹控制系统评价函数的变化曲线 图11 智能柠条收获机轨迹控制系统输出转角的变化曲线Fig.10 Evaluation function of the intelligent caragana harvester trajectory control system Fig.11 Output diversion of the intelligent caragana harvester trajectory control system

4.2 智能柠条收获机割台控制仿真分析

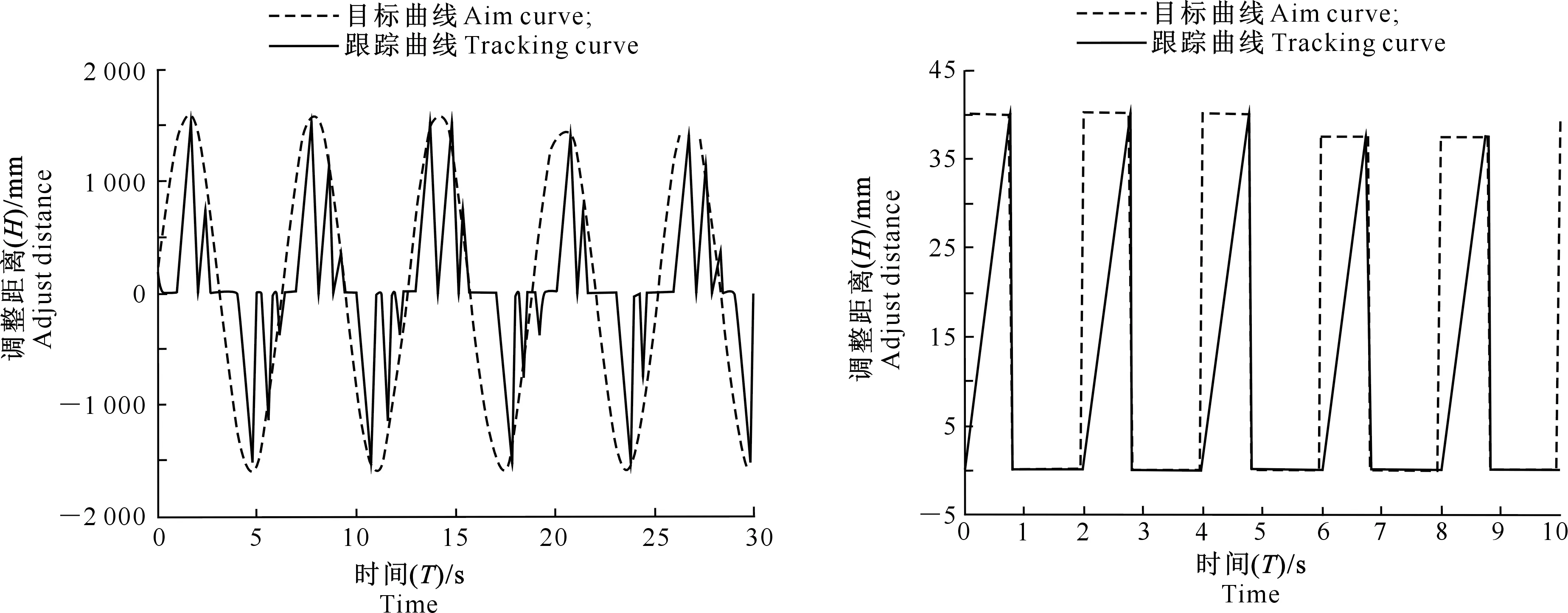

以每个信号发射周期内割台电机转动时间t1为输入量,割台质心相对大地的纵向位移s为输出量。在Matlab/Simulink环境下,利用割台运动学模型和割台控制算法,建立割台控制系统仿真模型,并利用SolidWorks及Adams软件进行建模仿真。以sin函数曲线和矩形波函数曲线分别作为目标曲线进行跟踪仿真,得到智能柠条收获机割台位置纵向跟踪曲线如图12和13所示。从图12和13可以看出,该算法能够使割台快速跟踪位置调整信号,跟踪效果良好,保证了留茬高度控制效果,能够满足柠条留茬高度控制准确性的要求。

图12 智能柠条收获机割台位置sin函数目标曲线的跟踪仿真 图13 智能柠条收获机割台位置矩形波函数目标曲线的跟踪仿真Fig.12 Tracking of the sine function target curve of the intelligent caragana harvester Fig.13 Tracking of the target curve of the rectangular wave function in the slot of the intelligent caragana harvester

5 结 论

1)首先以智能柠条收获机为对象,对割台控制系统进行总体设计,利用Matlab的fuzzy工具包设计了模糊控制器;然后在反馈调节环节中借助遗传算法对模糊化比例因子Ke、Ka进行寻优计算,完成了轨迹控制算法研究;随后设计了智能柠条收获机的割台控制算法,并验证了算法的可行性。

2)轨迹控制仿真测试结果表明,利用遗传算法进行反馈调节后降低了收获机轨迹控制误差,减小了漏割率,从而保证了轨迹控制的可靠性及稳定性,可以较好地满足无人驾驶式智能柠条收获机轨迹控制的要求。

3)通过分析收获机的收获过程,总结出了割台控制算法,利用Matlab/Simulink和Adams联合仿真,搭建了割台控制算法仿真平台,仿真结果证明,该算法逻辑清晰简单,保证了跟踪控制的快速性及准确性,实用性强。