500吨液压拆装机的研制

2018-08-09刘社荣陈凌飞梁锋陈志强

刘社荣,陈凌飞,梁锋,陈志强

(西部钻探玉门钻井管具机修服务公司,甘肃 酒泉 735000)

液压拆装机是对钻井机械设备维修的主要装备之一。由于钻井设备部件多为大型零件,普通液压拆装机力臂以及承重支座比较薄弱,使用过程中易出现力臂变形,大型部件无法装夹的困难,液压系统压力不能满足生产维修的需要,因此研制新一代拆装机非常必要。

1 设计思路

目的:500吨液压拆装机要解决设备修理过程中,直径大于1000mm轴套类零件的拆装,提高设备修理效率,提升修理能力。

结构组成:拆装架主要由液压站、500吨液压千斤顶、力臂、工程液缸、滑动装夹装置和支撑底座构成。液压站为整套装置提供动力源,500吨液压千斤顶和滑动装夹装置共同完成零部件拆装的顶压功能,工程液压缸实现两根力臂的分离与并拢,实现不同外形尺寸工件的装夹。设计装夹宽度2300mm,最大工件长度6250mm。

技术方案:对力臂、液压站、液缸等主要部件提出详细的技术要求,进行外购;支撑底座、卡头滑动机构自制,其他材料自备;根据装配图要求进行装配。

达到的效果:通过该装置的使用,提升设备修理能力和效率,减少工人劳动强度。设计全新操作面板,简便操作。各阀件均有过载卸荷功能,确保设备运行安全可靠。

2 500吨液压拆装机设计和制作

2.1 拆装机结构设计

拆装机由一台500吨液压千斤顶、两根矩形力臂、四台工程液压缸和滑动装夹装置组成。主体设备由前后两个支座支撑。两根力臂分别由配置的四台工程液压缸伸缩来实现两根力臂的并拢和分离。该液压缸具备自锁性能,在拆装架承载时可以从前后拉住两根力臂,保证力臂间的平行度。力臂的行走由每根梁上的四个滚轮支撑。

2.2 拆装机工作原理

(1)液压部分。拆装机的液压部分由一台低压泵、一台高压泵提供动力源,低压泵经电磁换向阀和比例阀控制前后四台工程液压缸的供油,来实现力臂前、后的同步分离与并拢进而对工件进行装夹作业。液缸的伸缩由低压、高压泵共同完成。低压泵流量大,可以在主液缸空载的情况下迅速将其顶出,当顶升压力超过20MPa时,低压泵自动溢流高压泵继续工作,液缸顶升速度下降,缓慢地将工件顶出。

(2)控制部分。拆装机的控制部分集中于一个悬挂可转动式控制面板,电机的启停以及工件的装夹、主液缸的升缩全部在控制面板上操作,在工件装夹好液缸承压后,将控制面板旋转至安全位置进行下一步顶压作业,确保操作安全。

(3)滑动装夹装置。滑动装夹装置行走时由曲拐和轴承支撑,根据装夹工件的尺寸确定卡头需要移动的距离后,拔出固定销,转动曲拐手柄,由支撑轴承将滑动装夹装置撑起,前后推动达到需要位置后(对齐销孔指示位置),再转动曲拐手柄,使曲拐复位,穿回固定销即可。

2.3 薄弱部位强度校核

(1)滑动卡头支撑轴强度校核。

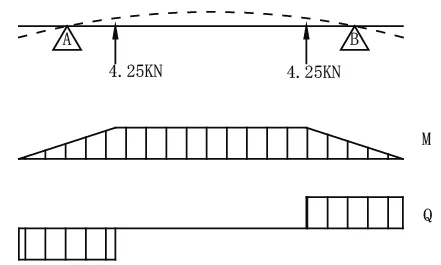

①根据设计图纸计算,滑头卡头总质量为1.7吨,卡头由2根轴、8副轴承支撑,分配到每两幅轴承,其承受的力为,17kN/4=4.25kN。

②受力分析如图1。

③强度校核:Ra=Rb=4kN。

其中Ra、Rb为支座反力,Mmax为最大弯矩,σmax为最大拉应力,[σ]为许用拉应力。

④为抗弯截面系数,W=πd3/32,nb为安全系数,取 1.5。

⑤滑动卡头支撑轴满足强度要求。

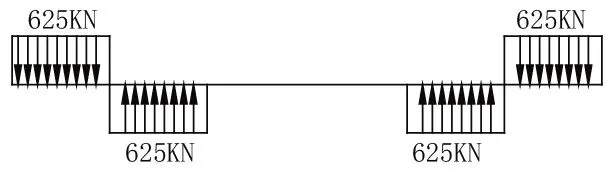

(2)滑动装夹装置固定销销抗剪切强度校核。

①根据设计吨位,每个卡头承载2500kN,则每个销子承载1250kN,再分配到两点,各自承载625kN。

图1 滑动卡头受力分析

②受力分析如图2。

图2 滑动装夹装置固定销销抗剪切强度

③强度校核计算。剪力:F=625000N,截面A=3.14×75×75=17662.5mm2。

τ=F/A=35.4MPa<[τ]。其中 [τ]为许用剪切应力,[τ]=0.6×[σ]=354MPa。

④卡头销子满足强度要求。

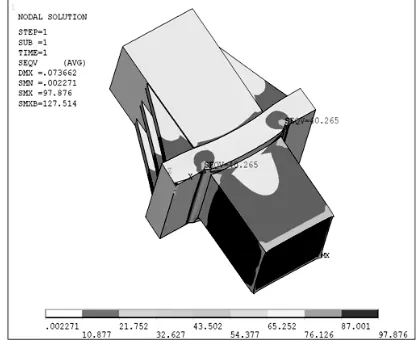

(3)力臂端部有限元分析计算。利用ANSYS对力臂端部进行有限元分析,在150mm钢板下方施加Ux=Uy=Uz=0三个方向的约束,2500kN载荷施加位置如图3、图4所示。有限元模型节点58614个、单元52402个。限于篇幅,只提供结果图。

(4)有限元分析结论。通过对力臂端部的有限元分析校核发现,力臂端部结构沿作用力方向上的最大变形为0.073mm;由于应力集中的影响,最大应力出现在2500kN作用力施加的位置,为97.876MPa;150mm钢板的最大应力为40.265MPa,远小于45#钢的屈服强度≧355MPa。因此,结构符合设计要求。

2.4 制作与试用情况

(1)液压拆装机的制作。根据设计方案,其中液压系统、力臂、500吨千斤顶、50吨工程液压缸以及卡头外购定制,出具相应图纸并与外协厂家签订技术协议(包括制作技术要求)。其他附件按图纸自制。整机组装在修理车间内实施。

(2)现场试用情况。2016年7月,对拆装机进行顶压试验,顶升压力达到63MPa,憋压10分钟无异常。随后对JC50绞车滚筒轴(长×最大外径mm,5665×Φ1665mm)进行拆解作业,当压力表指示到40MPa时,将滚筒轴整体顶出,拆装机各项动作均正常。根据压力-吨位换算表对照,千斤顶顶升吨位320吨,整个过程平稳,无异常。拆装机达到了设计与使用的要求。

(3)存在缺陷。现场应用没有达到500吨额定值,实际应用中能否出现更高吨位,需要在实践中进行实际验证。

图3 有限元分析结果(力臂被施加载荷位置最大应力97.876MPa)

图4 力臂肩部150mm厚钢板处最大应力40.265MPa

3 结语

本拆装机制作完成后,一体式支撑架的承载能力增强;矩形力臂的抗弯性能得到增强;滑动卡头设计成手动推拉式,运行的安全性能有效提升;力臂移动方式由液压缸推拉,运行的稳定性提升,整体结构更加紧凑;操作面板使用、操作简单、安全。500吨液压拆装机的成功研制,使在设备轴类零部件的拆装过程中,能够满足各种修理需求,运行平稳,提高了修理作业效率和作业安全性,达到了预期的设计目标。