重型车空气滤清器前进气道的流场分析

2018-08-09程家磊钱付平魏舒婷唐莲花姜荣贺肖鹏程

程家磊,钱付平,魏舒婷,唐莲花,姜荣贺,肖鹏程

(1.安徽工业大学建筑工程学院,安徽马鞍山243032;2.河北亿利橡塑集团有限公司,河北清河054800)

货车排放的氮氧化物(NOx)和细颗粒物(PM)明显高于客车,其中重型货车是主要贡献者,因此如何降低重型载货汽车的污染物排放量,改善燃油经济性是目前节能减排的重要控制坏节。“国五标准”对重型载货汽车生产厂家提出了新的较高要求,如何提高重型载货汽车的高动力性、低排放性成为重型卡车行业面临的主要任务。实现减排的重点在于降低NOx和PM的排放,而空气滤清器是保证进入发动机气缸内部空气为高洁净度的主要部件[1-2],可以为发动机提供清洁的空气,使燃油燃烧更加充分。合理地组织燃烧是降低NOx和PM排放的主要措施,它依靠提高充气效率及涡流比来实现燃料的完全燃烧,以此降低NOx和PM的排放。同时,空气滤清器的空气净化能力对车辆发动机的动力性、使用寿命及经济性等有着直接影响。因此,如何在保证过滤效率的前提下,提高空气滤清器系统内部流体流动均匀性,降低其压力损失是提升空气滤清器性能的关键[3-4]。而作为汽车进气系统一部分的前进气道对空气滤清器性能起着独特的重要作用,它能够进行预过滤,将大颗粒灰及水分等预先滤除,在一定程度上提高空气滤清器的过滤效率和使用寿命。随着计算机技术的发展,利用CFD软件对汽车空气滤清器及进气道进行研究越来越多[5-8],如韩青等[9]基于数值模拟对空气滤清器结构进行优化,优化后的结构具有出口处的负压较小和压力分布均匀等优点。袁志群等[10]对空气滤清器的进气阻力进行分析,得出了进气阻力随着流量的增加呈抛物线趋势增加的规律。刘鹏飞等[11]通过实验与数值模拟相结合的方法对干式空气滤清器内部阻力特性进行研究,得到了流阻特性随流量的变化关系。Liu等[12]对汽车空气滤清器声学性能进行优化设计,并用数值模拟方法对新型空气滤清器的声学特性进行预测,结果表明新型空气滤清器声学性能良好。He等[13]对某空气滤清器及其管道开展数值模拟,并研究采用插入管结构、内置挡板结构后的流动特性,得出了插入管结构降低流动损失,而挡板结构提高流动损失。Jiang等[14]对进气道设计参数进行数值模拟,并与实验结果进行对比,结果表明数值模拟方法可为气道设计提供参考。Li等[15]通过数值模拟对汽车进气道的空气动力学噪声进行分析,并通过与实验对比验证了数值模拟方法对汽车进气道的空气动力学噪声预测的可行性。王治林等[16]通过实验数据对空气滤清器的数值模型进行验证,结果表明模拟结果和实验结果有很好的一致性,但该研究未对进气管道的数值模型进行验证。目前,对于汽车进气系统的研究主要集中在空气滤清器的结构优化以及压力损失分析上,而对汽车进气道的研究则集中在进气道的参数设计以及进气道的噪声分析上,未考虑重型车空气滤清器前进气道的格栅角度及挡雨片结构等对进气道压力损失的影响。

鉴于此,本文采用商用计算流体力学软件建立重型车空气滤清器前进气道数值计算模型,并通过实验验证数值模型的可行性,在此基础上,同时改变进气道内格栅夹角和挡雨片大小及数量,研究其对前进气道流场的影响。

1 数值计算模型及其验证

1.1 三维模型的建立及网格生成

采用专业建模软件SolidWorks建立空气滤清器前进气道几何模型,前进气道的气流先经气道入口进入,再经过格栅及其后面的挡雨片,最后由出口流出,其结构如图1所示,格栅的侧面与坐标平面XOY的空间夹角为格栅角度。本文采用ICEM的自动网格生成软件对图1所示的流场区域进行网格划分,所生成的网格如图2所示。

为了保证流场分析的精度和效率,在某些自动生成网格不理想的区域进行局部修正,最终得到的计算网格总数约为200万。

1.2 数学模型

为便于计算,提出以下假设:气体是不可压缩流体;工作过程中温度不变;入口处气流速度分布均匀[17]。气相控制方程(连续性方程及动量方程)为

图1 前进气道几何模型Fig.1 Geometric model of forward intake port

图2 前进气道网格模型Fig.2 Grid model of the forward intake port

式中:p为静压,Pa;t为时间,s;u为气相速度,m/s;ρ为气相密度,kg/m3;x为方向向量;gi和Fi分别为i方向上重力体积力和外部体积力,N;τij为应力张量,Pa。

1.3 边界条件

模拟物性参数及其边界条件如表1所示,其中前进气道的进出口及壁面边界条件的设置如图3所示。

表1 边界条件Tab.1 Boundary conditions

1.4 湍流模型及求解器设置

模拟时采用不可压缩、三维稳态流动数学模型和k-ε双方程湍流模型[18],收敛条件为所有残差均低于10-3。稳态湍流流场的计算采用SIMPLE算法。计算均在CPU为Intel®Xeon®E5-26702.8 GHz、内核为8、内存为64 GB的小型工作站上完成。

1.5 方案验证

根据汽车行业标准“汽车用空气滤清器试验方法”[19],在实验台上对空气滤清器前进气道进出口的压力损失进行实验测试,以验证本文数值计算方法的可行性与准确性。试验台主要由抽气设备、空气流量测量系统、空气流量控制系统、静压和压力降测量系统、空气滤清器等组成,如图4所示。

根据压力损失的定义,当空气流过总成之时,压力损失就是其上、下游规定测压点处管道内气流的全压差。因此,在确定压力损失时,先确定被试总成上、下游测压点之间的全压值。

图5为不同流量下前进气道进出口压差值的实验值与基于上述数值计算模型的模拟值,由图5可以看出,模拟计算结果与实验结果的总体趋势是一致的,最大误差在15%以内。因此可知模拟结果可信的,本文模拟计算方法可以用于预测空气滤清器前进气道的压力损失。

图3 前进气道边界条件的设置Fig.3 Boundary conditions of the forward intake port

图4 进气总成综合实验装置Fig.4 Device of air intake assembly comprehensive experimental

图5 不同流量下前进气道压力损失Fig.5 Pressure drop of forward intake port at different flow rates

2 实验结果与分析

2.1 格栅角度和挡雨片对压力损失的影响

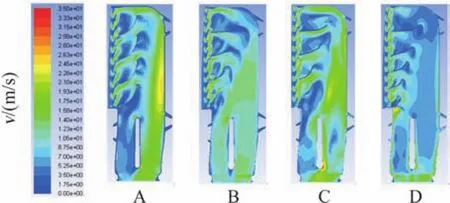

模型的格栅角度分为30°,45°,60°3种,模型分为加挡雨片和不加挡雨片2种方式,组合之后,总共有6种模型。根据空气滤清器前进气道的6种模型,分别对其进行数值计算,得到前进气道的流场信息,其速度云图如图6。从图6可以看出:不同格栅角度的前进气道速度变化规律基本相同,且在格栅处速度较大;当加挡雨片时,在挡雨片处速度也较大,主要是流通截面发生变化,导致流速的增加;在贴近前进气道右侧壁面处的速度较大,其主要是由于气体在格栅处及挡雨片处速度突然增大,进入前进气道后会形成气流漩涡;此外,无论是否加挡雨片,在进气道出口处右侧的速度总是大于左侧的速度,且在加了挡雨片之后更加明显,主要是因为加了挡雨片之后,气道的流通截面变小速度增大。速度的突然增大对前进气道内部的流场造成了扰动,因此未加挡雨片前进气道的速度均匀性比加挡雨片的前进气道速度的均匀性要好。

图6 不同前进气道的速度云图Fig.6 Velocitydistributionofdifferentforwardintakeports

图7为上述6种模型的压力云图。从图7可以看出整个流场的压力梯度变化较大,压力损失主要集中在前进气道的格栅和挡雨片两个区域,这与速度场的分布相对应,而这两个区域的压力损失主要是由于模型结构的变化而导致气流方向和流速的变化造成的。从图中可知前进气道的压力梯度变化从上到下呈现由高到低的趋势,主要原因是:在入口处,由于流场内部的流通截面发生突变,导致流速激增、压力降低,但随着气道的流通截面积增加,使得流体速度逐渐降低。从图中还能看出未加挡雨片的前进气道压力分布比加挡雨片的前进气道压力梯度要小,且分布更为均匀,这与速度场的分析是一致的。加挡雨片之后,在前进气道的出口管段存在负压,主要是加了挡雨片之后,使气流速度增大,所以在前进气道出口局部区域出现了负压。

图7 不同前进气道的压力云图Fig.7 Pressuredistributionofdifferentforwardintakeports

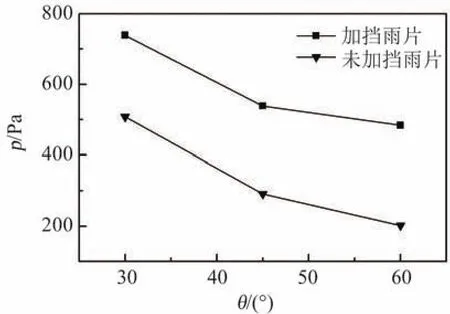

图8是角度和挡雨片对前进气道压力损失的影响。由图8可知,加挡雨片格栅角度为30°时压力损失最大,为739 Pa;当格栅角度从30°增加到60°时,前进气道内压力损失显著降低。由此可知,前进气道格栅角度增大,降低了前进气道内的压力损失,这主要是由于格栅角度增大,进气口有效面积增大,气流速度减小,因而压力损失减小。对于未加挡雨片的前进气道同样遵循此规律,只是由于未加挡雨片,随着格栅角度的增大前进气道的压力损失减小的幅度更大。同时可以看出无论是否加挡雨片,当格栅角度从30°增加到45°时的压力曲线的斜率要比格栅角度从45°增加到60°时压力曲线的斜率大,这表明当格栅角度从30°增加到45°时的压力损失要比格栅角度从45°增加到60°时压力损失减小的幅度更大。从图中还可以看出对同一角度的进气格栅,加挡雨片的前进气道比未加挡雨片的前进气道的压力损失要大200 Pa左右,这主要是由于挡雨片改变了气流的方向与流通截面,导致前进气道的局部阻力增大。此外,挡雨片对前进气道压力损失的影响要比格栅角度对前进气道压力损失的影响更大,因为当格栅角度减小时压力损失增大200 Pa左右,而当增设挡雨片时,压力损失却增大300 Pa左右,因此有必要对挡雨片的结构进行优化,来进一步降低前进气道的压力损失。

图8 角度和挡雨片对前进气道压力损失的影响Fig.8 Influence of the angle and rain shield on pressure drop of forward intake ports

2.2 不同挡雨片结构对压力损失的影响

根据挡雨片的原始结构A,对其大小及片数进行改变,得到3种不同结构的挡雨片,如图9所示。结构B挡雨片的数量和A一致,而挡雨片的面积逐渐减小。结构C是在结构B的基础上将最后一个挡雨片开一个矩形口。结构D则是在结构B的基础上增加了挡雨片的个数,将挡雨片的片数由4片增加到了5片。

图9 不同挡雨片结构Fig.9 Different structures of the rain shield

图10为上述4种带有不同挡雨片结构的前进气道内的速度云图。从图中可以看出,气体进入前进气道后在入口处的速度场分布规律基本一致,在格栅和挡雨片处由于流通截面积的变化,导致局部速度的增大。从图中还可以看出带有结构B挡雨片的前进气道,其在出口处速度均匀性比其它三种要好,这主要是由于挡雨片面积依次减小,流通截面变大气流速度减小,流速对进气道内流场的扰动减小,因此在出口处的流速也比较均匀。对于带有结构C挡雨片的前进气道,由于在挡雨片上开口,改变了气流的流向,对进气道内部流场的扰动增大,因此在前进气道左侧出口处流速局部增大。而对于带有结构D挡雨片的前进气道,只有在格栅和挡雨片处速度较大,而在前进气道的内部速度较小,表明挡雨片的片数对前进气道的内部流速有着较大的影响。

图10 不同前进气道的速度云图Fig.10 Velocity distribution of different forward intake ports

图11为上述4种带有不同挡雨片结构的前进气道内的压力云图,从图中可以看出,不同前进气道的压力变化规律基本相同,前进气道的压力损失主要集中在格栅和挡雨片处,且前进气道上侧和下侧压力梯度较大,在出口管段均出现了负压,且在挡雨片处出现了局部负压。带有结构C挡雨片的进气道在挡雨片处局部负压最明显,主要是由于结构C在挡雨片上开口,使局部流速增大,这与速度场的分析是一致的。

图11 不同前进气道的压力云图Fig.11 Pressure distribution of different forward intake ports

表2为挡雨片结构对压力损失的影响。由表2可知挡雨片结构为B时前进气道压力损失最小,为727 Pa;而当挡雨片结构为D时,前进气道压力损失最大,为761 Pa。由此可知,挡雨片数量对压力损失的影响比挡雨片大小对压力损失的影响大。通过结构B和结构C的对比分析可知,在挡雨片上开口会增加进气量,但相应的压力损失也会增大,主要是在挡雨片上开口之后改变了气流的流向。通过结构B和结构D的对比分析可知,增加挡雨片的片数,会使压力损失增大,主要增加了挡雨片的片数,使得气道进气口的有效面积减小,速度增大,导致局部压力损失增大。通过结构B和结构A的对比分析可知,保持挡雨片的片数不变,依次减小挡雨片的大小可以减小压力损失,主要原因是减小了挡雨片对气流的阻挡作用。

表2 挡雨片结构对压力损失的影响Tab.2 Influence of the rain shield structure on pressure drop

3 结 论

基于CFD对空气滤清器前进气道内气相流动进行了数值模拟,并用实验数据对模型进行了实验验证,同时分析了格栅角度和挡雨片对前进气道压力损失的影响,得出如下结论。

1)不同流量下空气滤清器前进气道的模拟值与实验值吻合良好且最大误差在15%以内,表明所用模型和计算方法对空气滤清器前进气道的内部流场具有良好的预测精度。

2)对于无论是否加挡雨片的前进气道,随着格栅角度的减小前进气道压力损失逐渐增大,其中加挡雨片、格栅角度为30°时压力损失最大,为739 Pa。而对于格栅角度不变的前进气道,加挡雨片的压力损失要比未加挡雨片的压力损失大200 Pa左右。

3)挡雨片结构为B时前进气道压力损失最小,为727 Pa。而当挡雨片结构为D时,前进气道压力损失最大,为761 Pa,表明挡雨片数量对压力损失的影响比挡雨片大小对压力损失的影响大。在保持挡雨片的片数不变时,依次减小挡雨片的面积可以降低前进气道压力损失。