翻车机系统推车机采用永磁电机直驱技术研究

2018-08-08付兴强

付兴强

(天津国电津能滨海热电有限公司,天津 300459)

随着经济的发展电厂、钢厂对煤炭需求在较短的时期内大幅度增长,但是电厂、钢厂使用传统翻车机卸车方式能耗较大,所采用的变频电机软启动方式不仅延缓启动时间,降低卸车效率,而且电机、减速机、联轴器的功率损耗增加,故障点较多,维修难度复杂。

采用永磁电机取代电机、减速机、联轴器进行直接驱动,实现低速大扭矩,不仅减少能耗,无油污染环保,故采用永磁电机应用在翻车机系统的推车机上进行科技研发。

1 推车机工况介绍

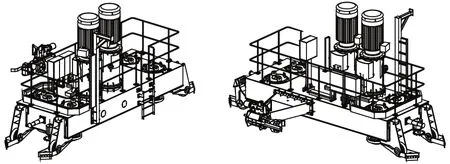

推车机采用2台55kW异步单机驱动;电机采用变频电机;通过变频器控制;推车机布置形式如图1所示。

图1 推车机图

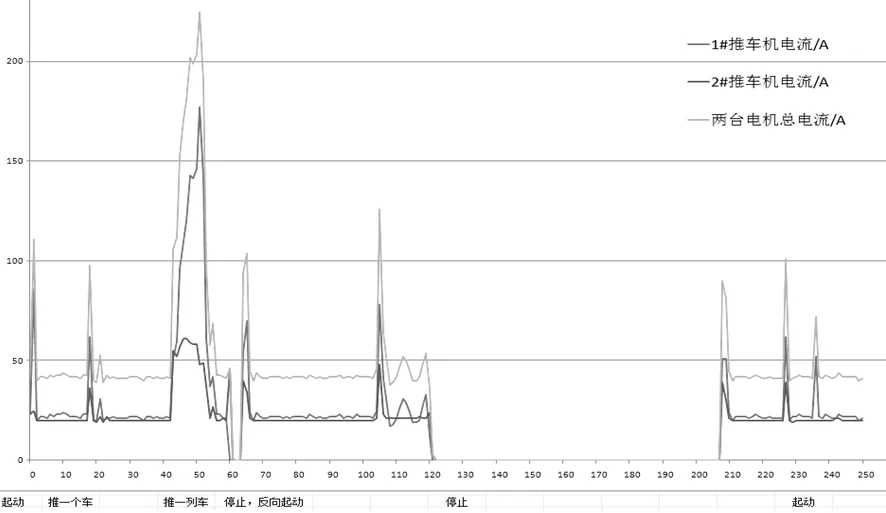

图2 推车机运行电流曲线

实际工况运行情况分析:经过对内蒙某电厂翻车机现场进行调研,原现场采用2台45kW常规电机驱动为例:推车能力为53节空车,现场运行电流曲线如图2所示。

从图2可以看出,两台电机的电流匹配度不好,1#电机电流负载时明显大于2#电机电流,双驱功率不平衡,1#电机处于过载运行,而2#电机处于轻载运行,长期运行会影响1#电机的使用寿命。2#电机轻载运行,电机效率低,会造成电能的浪费。

对推车机运行工况进行分析,根据技术交流和采集的数据,根据负载曲线、实际运行工况进行匹配设计永磁同步电动机,基于永磁电机的优点和特点,采用一台永磁同步电动机直接驱动推车机。通过分析运行电流曲线,电机的运行周期在200s,其中80s处于停止状态,工作期间,电机大部分时间处于轻负载运行,总电流在42A,最大总过电流出现在推整列车时,达到225A。按照一定的安全裕量,按比例折算永磁电机的最大电流在200A。由于电机大部分时间都是停止和轻载,电机温升完全满足使用工况,因此永磁电机采用自然冷却形式。利用永磁电机的高过载能力,用一台永磁电机替换两台异步电机来驱动推车机,正常工况情况下不需要过载,遇车阻力增大或其他情况条件下,负载需要过载时依靠永磁电机的过载2.2倍能力来实现。

2 采用永磁电机的可行性及优点

根据推车机系统的需求特点和低速永磁直驱电动机的独特性能设计的推车机用永磁直驱系统,是由低速永磁直驱电动机和变频器组成,系统的优势在于采用低速永磁直驱电动机取代了异步电机和减速机,直接与负载进行联接,中间无齿轮箱连接,简化了传动链。通过变频控制,可实现其转速在10%~110%额定转速之间无级变速,并且实现其在10%~120%额定负载范围内高效稳定运行。

根据推车机系统的需求特点和低速永磁直驱电动机的独特性能设计的推车机用永磁直驱系统,其核心是由低速永磁直驱电动机和变频器组成。永磁直驱系统的优势在于采用低速永磁直驱电动机取代了异步电机和减速机,直接与负载进行联接,中间无齿轮箱连接,简化了传动链,具有高效节能、体积小、噪音低、安装维护简单、运行平稳的特点。通过变频控制,可实现其转速在10%~110%额定转速之间无级变速,并且实现其在10%~120%额定负载范围内高效稳定运行。

2.1 推车机永磁直驱电机技术参数(表1)

表1

2.2 永磁电机优点

(1)结构简单,体积小、噪音低,振动小、运行平稳可靠。

(2)取消了减速机环节,无中间环节机械效率损失,安装调试简单。

(3)高效节能,电动机转子为永磁体结构,运行无铜耗和铁损,功率因数可达97%以上,运行效率达到95%。

(4)系统通过变频控制实现无级调速,使电机在各种工况条件下稳定运行。

(5)起动转矩大,运用变频矢量控制技术,起动时对电网及机械性能无冲击。

(6)由于永磁直驱系统不需要减速器,采用变频软起装置,因此在实际应用中无需使用齿轮油,节约了使用成本,维护简单方便。

(7)运行寿命长,现场稳定运行至少在20年以上。

永磁同步电机配套的变频器是一款高性能电流矢量变频器,对永磁同步电机具有良好的控制性能。变频器采用矢量控制技术,在低速区具有能够输出大驱动转矩的能力,具有良好的动态性能、超强的过载能力,支持多种通讯接口和PG卡,功能强大,性能稳定。

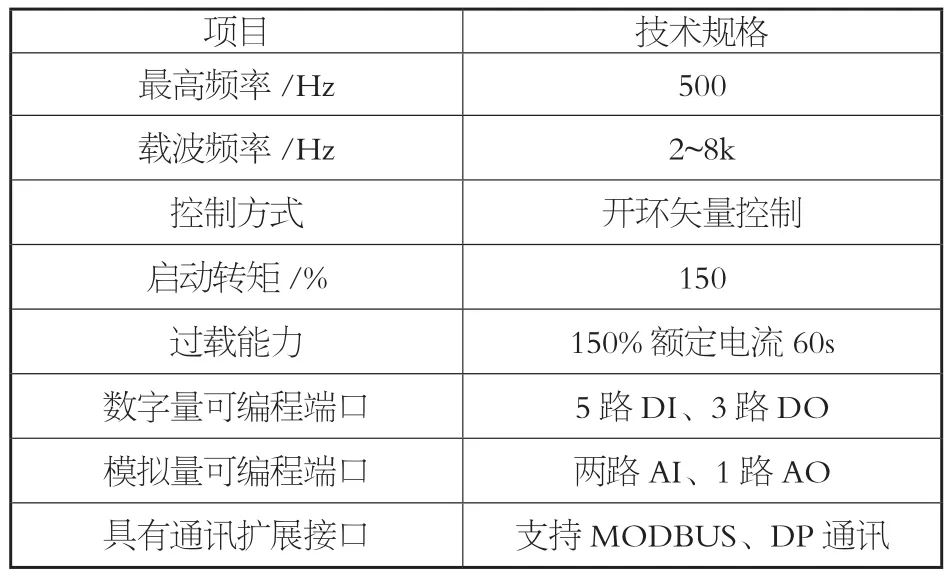

2.3 变频器技术参数(表2)

表2

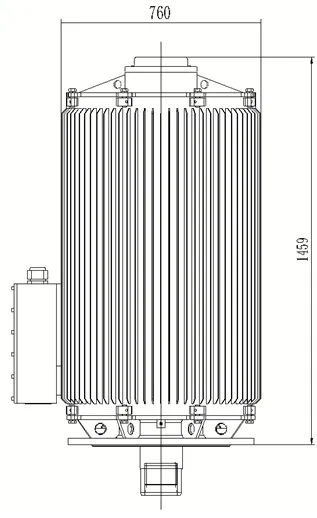

2.4 永磁电机尺寸外形图(图3)

图3 永磁电机尺寸外形图

3 应用实例说明

大连华锐重工集团将永磁电机直驱技术应用于宝钢BOO项目推车机使用,采用选择1台60kW永磁电机满足现场工况使用,推车机推送能力为25节空车,700t敞车重量,且最大过载倍数可达2.2倍,完全满足现场实际使用工况。

永磁电机技术目前已应用于多个领域的成熟可靠的高科技技术,具有节能环保、维护量小的优点,已在煤矿下的皮带机系统、电厂冷却塔系统上使用。使用近4年,经用户反映使用效果良好,技术成熟,节能降耗,减少维护量;根据工况和使用原理分析,在推车机上应用同样可靠稳定。宝钢本部炼铁厂17SR堆取料机斗轮部分驱动预采用永磁电机进行提升升级。

4 节能效益

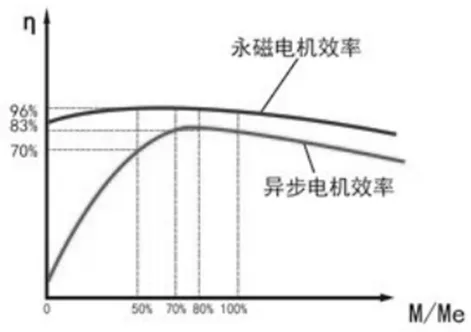

按照翻车机卸车系统推车机运行工况:翻车机系统每天有效运行4个小时,每年生产330天,原异步电机工作时间平均处于35%低负荷运行。由于异步电机工作在低负荷,虽然通过变频器供电,但其效率要远低于额定效率,其效率85%,永磁电机效率为93%。异步电机和永磁电机在不同负荷下,效率对比见下图4。

图4 永磁电机与异步电机效率随负荷变化曲线对比

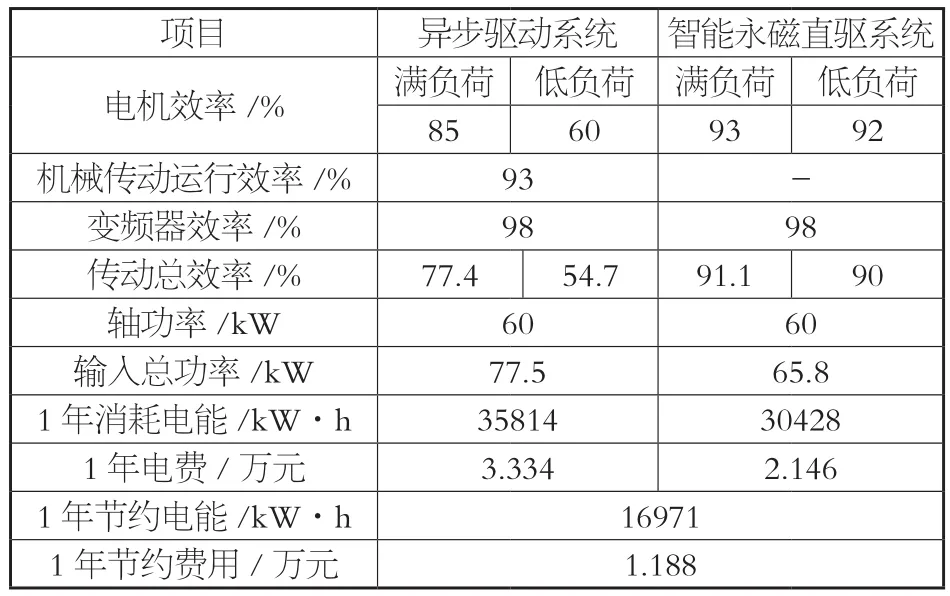

原驱动系统与智能永磁直驱系统的电能损耗费用对比如下表3。

表3

满负荷工况下占系统的运行比例为20%,低负荷工况下占系统的运行比例为80%。

满负荷工况电费计算:

异步驱动系统1年电费计算:

60×4×330×0.35/0.774×0.7=2.51 万元。

智能永磁直驱系统1年电费计算:

60×4×330×0.35/0.911×0.7=2.13 万元。

低负荷工况电费计算:

异步驱动系统1年电费计算:

60×4×330×0.35/0.547×0.7=3.54 万元。

智能永磁直驱系统1年电费计算:

60×4×330×0.35/0.9×0.7=2.15 万元。

智能永磁电机驱动系统1年电费节约:(2.51×0.2+3.54×0.8)-(2.13×0.2+2.15×0.8)=1.188 万元。

每年设备运行可节约电费约1.188万元、比例为15%;节约齿轮油费用约0.4万元,并可减少维修停机时间和备件费用。

5 结语

综上所述,通过在翻车机系统推车机中合理配置永磁电机,不仅能够提高卸车系统的运行效率,而且对环保和能耗均进行大幅度降低,并提供了有力的保障,对提高电厂、钢厂的经济效益起着不可或缺的作用,节约资金。