EC&S冲天炉用耐火材料及筑炉流程介绍

2018-08-08李孝艳刘晓斌乔进国

孙 帆,李孝艳,刘晓斌,乔进国

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

近年来,随着铸造生产水平的提高,冲天炉开始向“大型化、热风水冷无炉衬、连续出铁”的方向发展[1]。而采用热风技术的冲天炉,其内部耐火材料的侵蚀远比冷风炉更为严重,同时想要实现连续出铁即增加冲天炉炉龄,选用合适的耐火材料变得尤为重要。根据冲天炉不同部位的温度及使用要求,选择性能优异的耐火材料,可以有效减少侵蚀,延长使用寿命,对实现冲天炉的长炉龄和熔化状况的稳定都有重要的意义。本文对EC&S冲天炉用耐火材料的性能和成分等做了详细介绍,并总结该冲天炉的筑炉流程。

1 EC&S冲天炉简介

潍柴铸锻公司所用EC&S冲天炉为热风水冷长炉龄冲天炉,设计熔化速率为35t/h,出铁温度1500℃,可连续运行45天,相对于电炉熔化,冲天炉熔化是一种更经济的化铁方式。

当前EC&S冲天炉采用两班制操作,铁焦比为8∶1,炉料配比为70%废钢∶20%回炉∶10%生铁及适量硅铁和锰铁,使用提升机从炉顶向炉内加料,加入16~17批料满炉即可开风熔化。每天熔化时间约10小时,熔化量400吨。由于EC&S冲天炉的长炉龄设计,每天熔化结束后,只需放空炉内残留的铁水和炉渣,并补充适量焦炭,不用进行修炉操作。同时在EC&S冲天炉整个熔化周期内,冲天炉的熔化速率、送风量、铁焦比及铁水质量都可以保持相对稳定的状态。

2 常用耐火材料介绍

耐火材料是耐火度不低于1580℃的无机非金属材料。耐火材料在无荷重时抵抗高温作用的稳定性,即在高温无荷重条件下不熔融软化的性能称为耐火度,它表示耐火材料的基本性能[2]。

耐火材料主成分是指对材料的性质起决定作用并构成耐火基体的成分。耐火材料按其主成分的化学性质可分为酸性耐火材料、中性耐火材料和碱性耐火材料。

酸性耐火材料是以SiO2为主成分的耐火材料,主要指硅砖和锆英石砖等,抗酸性炉渣侵蚀能力强,但抗热振性差。

中性耐火材料是以Al2O3、Cr2O3和碳为主成分的耐火材料,包括刚玉砖,高铝砖等,对酸性渣和碱性渣都有较强的抗腐蚀能力,其中以Al2O3基耐火材料应用最为广泛,具有化学稳定性好,耐高温、耐磨等优异性能。

碱性耐火材料主要是指以MgO和CaO为主成分的耐火材料,包括镁砖、镁铝砖、镁铬砖等,其对碱性渣具有较强的抗腐蚀能力。

除常见的砖型耐火材料外,在冲天炉上广泛使用的一类耐火材料是不定性耐火材料。

所谓不定性耐火材料,是指具有一定粒度级配的耐火骨料和粉料、结合剂、外加剂混合而成不经成型和烧成而直接使用的耐火材料,分为浇注料、喷涂料、捣打料、干振料、耐火泥浆等。

3 EC&S冲天炉用耐火材料介绍

3.1 EC&S冲天炉炉体结构

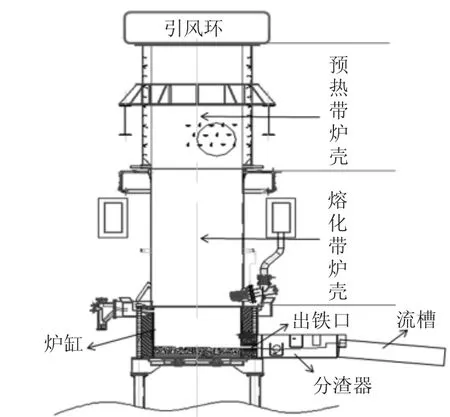

图1为EC&S冲天炉炉体结构示意图,炉体由炉壳(分为熔化带和预热带两部分)、炉缸、出铁口、分渣器、流槽、引风环等组成。熔化带炉壳采用无炉衬设计,炉壳采用AIXI X-1050型钢,熔化过程中外加循环水冷却炉壳,这是由于熔化带工作温度高,受铁水冲刷和侵蚀严重,若在该部位增加耐火材料,其侵蚀速度会非常快,无法保证冲天炉的长炉龄设计,同时熔化带的炉径会随着熔化时间的延长而变大,造成熔化状态的不稳定。除熔化带炉壳外,EC&S冲天炉炉体其余部位均有耐火材料。表1为EC&S冲天炉主要部位耐火材料工作温度及要求。根据各部位的工作温度及要求,选择合适的耐火材料,可有效提高使用寿命,降低成本。

图1 EC&S冲天炉炉体结构示意图

3.2 引风环耐火材料

引风环是冲天炉上部围绕炉体的环形管道,作用是将冲天炉炉气引出并导向燃烧室,其结构如图1所示。引风环内耐火材料应具有隔热保温的作用,同时要保护炉体不受损伤。热风冲天炉用喷涂料常采用以粘土熟料或高铝矾土熟料为骨料,以水玻璃等为结合剂的耐火材料。EC&S冲天炉引风环内部使用GUN CAST 28LI喷涂料,该材料具有回弹量小,喷补性能优异的特点,其成分组成为 Al2O3:48.0%;SiO2:41.4%;CaO:6.0%;Fe2O3:1.8%;Na2O+K2O:1.8%。其中 Na2O+K2O以 R2O·nSiO2·mH2O形式存在(R2O表示碱金属),俗称水玻璃。水玻璃溶于水中会水解形成溶胶,溶胶具有良好的胶结性能[4]。喷涂料采用机械喷射方法施工,加入适量的水玻璃,有利于提高材料的施工性能。

3.3 预热带耐火材料

预热带位于熔化带以上,引风环以下,工作温度范围较宽,在650~1100℃之间。预热带要承受铁料从炉顶掉落带来的机械冲击和熔化过程中炉料下降导致的磨损,同时由于预热带工作温度范围宽,还需要有承受冷热冲击的能力。

表1 EC&S冲天炉主要部位耐火材料工作温度及要求

图2 EC&S冲天炉引风环结构示意图

预热带使用低水泥莫来石基体浇注料QUICKCAST62,其主要成分组成为Al2O3:66.1%;SiO2:27.2%。莫来石是以3Al2O32SiO2结晶相为主要成分的耐火原料,具有良好的高温力学性能,以莫来石为基体的耐火材料具有高的密度和纯度,同时有优异的高温强度和抗热震性,低的热膨胀率。天然莫来石较为稀少,现在工业用的莫来石基本为人造莫来石,采用烧结法或电熔法制得。

低水泥莫来石基体浇注料水泥含量为3%~8%,且CaO含量仅为2%,比同材质普通浇注料使用温度高,最高使用温度可达1700℃。

3.4 炉缸耐火材料

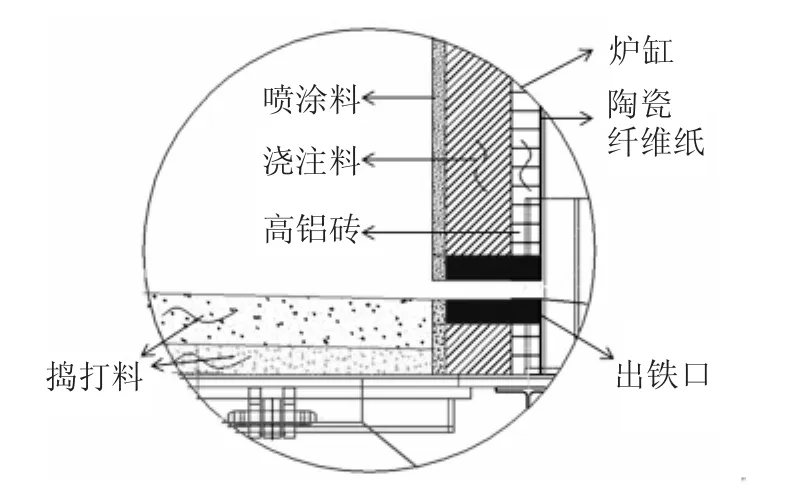

炉缸区位于风口以下,工作温度在1350~1650℃,炉缸内侧受到铁水及炉渣的冲刷和侵蚀,工作环境较为恶劣。炉缸由多种耐火材料共同构成,其结构如图3所示。由图3可知,炉底材料为两层捣打料,炉壁由外向内依次是陶瓷纤维纸、高铝砖、浇注料和喷涂料。

图3 EC&S冲天炉炉缸结构示意图

炉底下层使用CW LADLE RAM 捣打料,其成分组成为Al2O3:59.8%;SiO2:37.8%,是一种氧化铝基耐火材料,将其用在炉底的最下层,可以有效抵抗铁水在炉底的渗透。炉底上层使用CW THERMOSIL RAM捣打料,其成分组成为Al2O3:52%;SiO2:10%;(SiC+C):32%,它是一种添加了树脂结合剂的Al2O3和(SiC+C)混合捣打耐火材料,该材料强度较高,化学性能稳定,颗粒尺寸较下层材料更大,同时由于添加了SiC+C,可以有效抵抗铁水的冲刷和侵蚀。

炉壁部分最外侧耐火材料是一层1.6mm厚的Al2O3/SiO2基的陶瓷纤维纸,具有保温隔热和密封的作用。陶瓷纤维纸内侧为一层高铝砖,砖之间的缝隙填充气硬性耐火胶泥。高铝砖内侧为VCAST980A浇注料,这是一种超低水分和水泥的莫来石基浇注料,施工完成后其内部的水分可以快速以气体形式排出,其强度高,气孔率低,体积稳定性好。炉壁最内侧为一层KARB SHIELD GUN喷涂料,SiC+C含量高达45%且添加抗氧化剂,其施工性能较好,可以有效抵抗铁水和炉渣的侵蚀。炉缸修筑完成后可以连续熔化35天。

3.5 出铁口耐火材料

出铁口位于炉缸底部,连接炉缸和分渣器,其位置如图3所示。出铁口截面积小,铁水流速快,因此出铁口受到铁水的冲刷腐蚀严重,其寿命往往决定着炉龄的长短。出铁口耐火材料为CW368塑性料,是含有(SiC+C)25%的刚玉基材料,尤其适合于抗侵蚀条件苛刻的部位,具有较好的施工性能,结构致密且气孔率低。

3.6 分渣器耐火材料

分渣器位于出铁口外侧,作用是利用铁水和炉渣的密度不同将其分离,其结构如图4所示。铁水经挡渣板撇去浮渣后流出分渣器,而炉渣留在挡渣板的左侧并从排渣口排出,这样就实现了铁渣分离。

图4 EC&S冲天炉分渣器结构示意图

分渣器使用含(SiC+C)28%的刚玉基潮打耐火材料CW469 RAM捣打而成,该材料结构致密,气孔率低,具有优异的抗渣侵蚀能力和抗氧化能力。

3.7 流槽耐火材料

流槽是连接分渣器和保温电炉的部分,耐火材料使用含有MgO4.5%的高铝基浇注料,该材料具有较强的抗铁水冲刷能力、高的冷热强度和抗渣侵蚀能力。Al2O3-MgO基的耐火材料在1400℃会生产尖晶石,导致体积发生膨胀,使得组织致密化,可以有效抵抗铁水和炉渣的渗透[5]。

4 EC&S冲天炉筑炉流程

4.1 引风环修筑

引风环使用风动喷涂机将GUN CAST 28LI喷涂料喷至引风环内壁,采用半干法施工,即先加少量水将喷涂料润湿,然后喷涂过程中在喷嘴处加剩余水,最终将耐火材料压实在内壁。引风环侧面喷涂料厚度为7.6cm,上下面厚度为15.2cm,喷涂过程中,适当调节喷涂风压,一次喷涂厚度以喷涂料不滑移或不坠落为准,且不宜小于20mm。

冲天炉停炉期间可以打开引风环对其进行维护,首先清理引风环内及引风环通向燃烧室管道内的积尘残渣,同时,检查其内壁的完好性,如内壁耐火材料有脱落,使用塑性耐火材料把脱落的地方用力捣实、修平,然后用封箱膏和石棉纸将引风口密封。

4.2 预热带修筑

预热带耐火材料使用QC62浇注料浇注而成,设计厚度为23cm。将预制的圆柱形胎具安装到炉壳内,并将浇注料浇注到胎具与炉壳的间隙中,浇注料经12小时可以完全水硬固化。浇注料使用搅拌机进行搅拌预处理,调节水的加入量来优化施工性能。

4.3 炉缸及出铁口修筑

炉缸由多种耐火材料共同构成,其修筑过程也较为复杂。首先是紧贴炉壁铺设一侧陶瓷纤维纸,在纤维纸内侧砌一层高铝砖,厚度为12cm,高铝砖之间的缝隙使用耐火胶泥抹平,然后安装浇注用内胎,使用V-CAST980A浇注料填满高铝砖与内胎间的空隙。出铁口与炉缸同时进行修筑,将出铁口胎具安装到位,胎具底部应当高出炉底30cm,并伸出炉壁内侧5cm,以保证其它部位耐火材料施工完成后出铁口不被堵塞。使用CW368塑性料对其进行修筑,材料的厚度至少达到10cm。

待耐火材料固化后拆除胎具并用天然气和焦炭进行烘烤,以排出耐火材料中的水分,烘烤工艺如图5所示。以不大于15℃/小时的升温速度开始加热,在烘烤过程中如出现带压蒸汽排出,应停止升温,并在这一温度下进行保温,直到带压蒸汽消失后,再继续烘烤过程。

图5 EC&S冲天炉烘炉工艺

烘烤完成后,使用启动喷涂机在浇注料内侧喷一层5cm厚的KARB SHIELD GUN喷涂料,并修补找平。炉底最下层使用CW LADLE RAM捣打料,厚度为10~15cm,远离出铁口一侧要高于出铁口侧5cm,即炉底要有3°~5°的的斜度,以利于铁水和炉渣的流出。炉底上层为CW THERMOSIL RAM捣打料,厚度约20cm。捣打料均使用专门的捣打机进行打实找平。炉底和喷涂料施工完成后,再次加入适量焦炭进行烘烤。

4.4 分渣器和流槽修筑

分渣器使用CW469 RAM潮打料修筑,在分渣器底部加入该材料捣打紧实并安放胎具,随后捣打整个分渣器至出铁口底部。分渣器修好后用小火烘烤12小时以避免出现裂纹,起出胎具后用大火烘烤24小时即完成修筑过程。

流槽的修筑过程与分渣器类似,不同的是流槽选用69A浇注料,修筑时直接浇注,不需要进行捣打。浇注完成后固化48小时,然后进行烘烤24小时,流槽即修筑完成。

5 总结

本文对潍柴EC&S冲天炉的情况进行了介绍,分析了冲天炉主要部位耐火材料工作温度及要求,同时对各部位当前使用的耐火材料的成分和性能进行了分析,结果表明耐火材料的选用符合工作要求,满足EC&S冲天炉的长炉龄设计,总结了EC&S冲天炉的修筑过程及需要注意的事项,为以后的修筑工作提供借鉴和参考。