刷辊的运用对电子铝箔热轧轧辊粘铝的影响

2018-08-07罗涛

罗涛

(新疆众和股份有限公司 乌鲁木齐 830013)

1 前言

轧辊在使用一定时间后需要上轧辊外圆磨床进行磨削,磨削的后的轧辊辊型、表面粗糙度均要达到工艺要求。粗糙度是影响轧制的一个关键因素,看似光滑的轧辊在显微镜放大观察却凹凸不平。铝板带在热轧过程中由于温度高、应力大、水蒸气等因素,表面的氧化铝粉在这些小坑中聚集,并逐渐在轧辊表面形成了一层氧化铝粘铝层。均匀分布的粘铝层对热轧过程有益,可以改善轧板的咬入,并有利于板材均匀变形,改善表面光洁度。但是,表面铝粉达到一定厚度或铝粉不均匀时,就会脱落并压入轧板中,造成铝板表面粗糙或形成带状缺陷[1,2,3]。

对于电子铝箔轧制而言,热轧过程中由于粘铝形成的缺陷,其能量较高,在后续腐蚀和化成过程当中易发生局部腐蚀,大幅增加腐蚀、化成箔的表面积[4,5],故对电子铝箔热轧轧辊粘铝现象进行深入研究讨论。

2 粘铝的形成机理

2.1 铝板带箔热轧工艺

铝箔生产流程一般如下:符合工艺要求的铝液经熔炼后,由铸锭机铸造成矩形板锭。板锭经立推式均热炉加热后送至热轧机进行轧制,经四辊可逆式热轧机多个道次轧制成厚度为3~8mm的热轧卷,以备冷轧使用。目前高纯铝板带箔多使用单机架四辊可逆式热轧机。

2.2 热轧粘铝的形成机理

在热轧过程中,微观表面凹凸不平的轧辊和铝板之间不断摩擦,导致氧化铝粉在轧辊表面富集,形成一层粘铝层。粘铝层的厚度达到临界值时、或粘铝层不均匀时,就会剥落,并在热轧卷表面形成压痕、划痕、擦伤等缺陷,后续过程无法消除,导致腐蚀、化成时的缺陷,影响成品质量。

从机理上讲,粘铝的形成原因主要有以下几个方面:

⑴从金属学的角度,越易于合金化的两种金属越容易粘结,由于铝在铁中的固溶度很大,故而铝对钢质轧辊的粘结力度很强。

⑵高纯度铝箔热轧的温度很高,基本在500℃以上,轧制力大。在轧制过程中由于铝板的表面积不断增大,造成表面氧化层不断脱落,影响润滑效果的同时,容易粘附在轧辊上,形成粘铝。

⑶轧辊表面的显微组织凹凸不平,造成铝粉易于填充其中,最终导致粘铝。

3 热轧粘铝对电子铝箔腐蚀的影响

热轧辊上的粘铝一旦掉落板面,就会造成如图1所示的划痕。

图1 轧制时表面的由于粘铝造成的缺陷

在对轧制过程中的缺陷进行标记后,后续腐蚀过程中发现,这些划痕附近会出现一系列明显的腐蚀孔坑,在自然光下观察,腐蚀箔上会呈现明显黑色线状缺陷,如图2所示。

图2 腐蚀箔上黑色线状缺陷

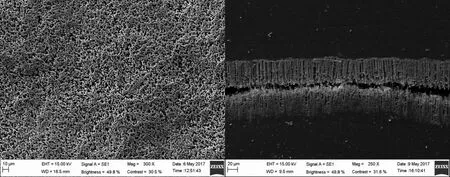

对腐蚀箔面上的黑色线状缺陷进行扫描电镜分析如图3所示,发现黑线上腐蚀孔坑有更明显的沿水平轧制方向排列的现象,排列成行的位置即为轧制划痕位置。从截面上看,这一区域的剥除量多于其他位置,呈现凹陷的状态。这种腐蚀结构上的差异应该源于微量元素在表面不同程度的富集效应,也就是说,当更多微量元素在表面富集时会倾向于更多地在轧制条痕附近偏聚,并因此引起附近区域集中剥除量更大的现象。由于轧制划痕造成的局部凹陷使得其附近的比表面积高于无划痕区,在充分的热力学条件下,更高的表面积密度附近微量元素的富集程度也明显高于其他部位,由此造成了更活跃的腐蚀发孔。

图3 腐蚀箔上黑色线状缺陷SEM分析:(a)表面;(b)截面

这一现象表明,铝箔表面残余的压印、划伤等所引起的表面微小凹凸几何形状会对腐蚀过程有重要的影响,因而也会明显影响到铝箔的比电容,需要关注和认真分析。

4 刷辊的运用对电子铝箔热轧轧辊粘铝的影响

电子铝箔热轧过程中,由于高纯铝强度低、轧制速度快,造成变形区铝箔表面的油膜不均匀,加重了轧辊表面粘铝现象。这些粘在轧辊表面的氧化铝粉只有极少的一部分能够借助乳液喷射、轧辊相对转动、轧辊和轧件之间的速度差等脱落,但大部分仍然会留在轧辊表面。这就需要引入刷辊清除轧辊表面粘铝,改善轧件表面质量。

4.1 刷辊材质对轧辊表面质量的影响

刷辊通常使用金属或尼龙材质。金属材料多用于辊面粗糙、粘铝严重的情况。而在辊面光洁、粘铝较轻的情况下通常使用尼龙材质。就电子铝箔热轧过程,由于高纯铝变形抗力较低、辊面光洁,故多选用尼龙刷。要求采用高品质尼龙,加入稳定剂,耐高温、防止折断脱落造成轧辊损及影响铝箔产品质量。

4.2 刷辊压靠力及转速设定对轧辊表面质量的影响

刷辊压靠力设定大多采用机械式或液压式,机械式是根据刷痕及投用后清刷效果等经验值进行调整螺杆进行压靠。液压式采用比例阀给定压靠力,可在操作界面设定压靠力大小,并根据清刷情况随时更改。刷辊的速度通常采用交流变频调速,刷辊与轧辊转向相反且存在一定的速度差,根据轧辊速度的变化而变化。设定刷辊压靠力的大小及转速需要综合考虑润滑条件、轧件材料特性、铝箔表面质量要求等因素而设定。因此目前并无理论对热轧机刷辊压靠力和转速设定确定的参考数据,以目前中色科技设计的铝热轧机,通常设定5~15kN的压靠力。在设备稳定运行的情况下,上述压靠力可保证刷辊较好的清刷效果,使轧辊表面氧化铝层均匀且厚度稳定。

刷辊转速需和刷辊宽度匹配,才能够保证刷辊的使用年限,同时保证能将轧辊表面的粘铝控制在可控范围内。通过不断的摸索,电子铝箔在轧制过程当中,其刷辊速度需按以下方式进行控制:

⑴轧制力。在压靠力不变的情况下,轧制力增大,刷辊速度应越大。

⑵轧制速度。随着轧制速度的提高,刷辊速度也应不断提高。

⑶轧件宽度。轧件宽度增大,刷辊速度应越大。

只有对刷辊运动参数进行合理设置,才能够得到更好的辊面质量,如图4、图5所示。

图4 合理设置刷辊参数后工作辊辊面情况

图5 刷辊速度不匹配时工作辊辊面情况

4.3 刷辊乳液喷射对轧辊表面质量的影响

通过对轧辊及刷辊之间进行乳液喷射能够有效减少刷辊和轧辊之间的干摩擦,并及时地冲走刷辊和轧辊之间的铝粉,避免铝粉在刷辊上聚集再传导至工作辊表面,造成工作辊表面粘铝。

值得注意的是,通过长期经验总结及实验设置,发现乳液喷射的方向和角度是十分重要的。乳液喷射的方向、流量大小等控制需要将乳液从一边带到另一边,从而使得铝粉不会滴落。乳液喷射应当呈扇形,均匀的喷射到刷辊和工作辊之间,不留有空隙,保证能够均匀全面的带走附着在工作辊、刷辊表面的氧化铝粉。

乳液的流量及喷射压力对工作辊表面质量也有一定的影响。若喷射压力太小,无法有效清除铝粉;而喷射压力太大则会导致各个喷嘴喷出的乳液互相冲散,无法均匀的喷在刷辊表面。

5 结论

本文分析了电子铝箔热轧过程中的粘铝形成原理及造成的严重后果,并从原理出发,提出了只有匹配合理的刷辊运行参数,才能够更好的改善热轧轧辊表面粘铝情况,轧制表面质量优良的电子铝箔。