电镀镍层表面封孔工艺研究

2018-08-05徐文柱

徐文柱

(西峡龙成特种材料有限公司技术开发部,河南 南阳 474500)

现代工业对材料要求越来越高,尤其是特殊行业,对很多材料的耐高温、耐腐蚀、抗压力等各方面有更高的要求,为了达到预期效果,我们常常对材料进行表面处理,电镀镍层就能够起到很好的耐腐蚀和防磨的效果。但是电镀镍层有一个令所有研究使用人员都头疼的问题那就是镍层表面常常会出现孔隙,镀层不均匀严重影响了材料的性能,达不到保护的作用。电镀镍层发生腐蚀的主要原因在于镀层存在孔隙,腐蚀介质通过孔隙与基体接触,形成腐蚀微电池,镀层作为阴极,基体金属作为阳极。而由于孔隙处基体面积较小,电流密度大,形成了“大阴极小阳极”的现象。此时镀层不但无法起到应有的保护基体金属的作用,反而会加速基体金属的腐蚀。电镀镍层孔隙的尺寸数量对耐腐蚀性能会造成巨大的影响。电镀镍层属于电位较正的阴极镀层以及多孔隙的固有特性,防护性能难以达到理想的程度,无法适应恶劣的腐蚀环境,因此,需要通过镀后处理封闭孔隙,从而提高其耐腐蚀性能。

现代工艺常常会通过增大电镀层厚度的方法来减少孔隙的产生,但是电镀层厚度的增加会减低机械的性能,在尺寸等严格要求的情况下很可能不满足使用,而且过厚的表层贴合性不好极容易脱落和开裂,即使减少孔隙也不能完全排除表面微孔,不光滑;也有通过铬酸盐钝化工艺来降低孔隙率,但是这种化学试剂具有一定的毒性,大部分地区和国家都禁止了这项工艺;还有很多别的工艺如化学置换法等等来降低孔隙率,提高材料性能,在电镀镍层提高性能的方面上,还有很多问题有待解决和研究,本文就基于新型的水基封闭剂和溶胶——凝胶法在提高电镀镍层性能上的作用展开研究。

1 结果与讨论

1.1 新型水基封闭剂封孔

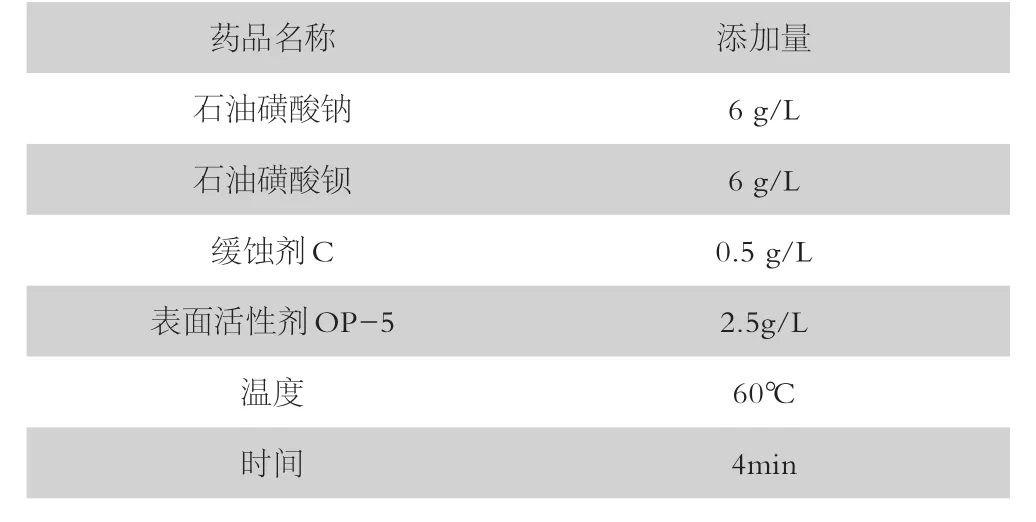

表1 电镀镍层表面封孔剂处理条件

我们知道造成电镀镍层性能低的原因是表面的孔隙,所以首先我们就要进行封孔处理。利用石油磺酸钠、石油磺酸钡、缓蚀剂C、表面活性剂OP-5按一定比例配置成处理液,用处理液浸泡电镀件,同时进行加热,温度不要太高,大概60摄氏度为宜,加热过程中不断搅拌溶液使电镀件与处理液充分接触,几分钟后取出烘干即可,这样做的目的是利用处理液中原子上的自由电子对疏水基的吸附作用,处理液中的硫原子和氮原子有提供电子的能力,外围的自由电子在获得能量后会发生跃迁,其孤电子对会与镀镍层里面的金属形成配位键,组合成电子对,进而产生强大的吸附力量,由于镀镍而产生的孔隙就可以通过这种吸附作用而被覆盖,在原材料件的表面形成一种保护膜,这层膜能够起到隔绝、耐磨、耐腐蚀的作用。

为了进一步验证处理液对电镀镍件的作用,通过对未处理件与处理件的耐磨性能做比较可以得出。首先进行耐腐蚀测验,将未处理件和处理间同时放入雨水或氯化钠溶液中浸泡,每隔几分钟对两样件进行表面耐腐蚀性测试,实验得出,经溶液处理过的样件在腐蚀液浸泡的96h后表面出现被腐蚀的痕迹,为淡黄色的斑点;未经溶液处理过的样件在腐蚀液浸泡了4h后就出现了腐蚀现象,对比明显,通过观察对比实验得出经溶液处理过的样件在相同的时间内受腐蚀程度小;其次,进行孔隙率测试,孔隙率直接影响到金属件的耐腐蚀程度,孔隙多,金属件直接暴露在外部溶液或空气中,增加了腐蚀面积,因而耐磨性能减弱,按QBT 3823-1991标准进行检测,分别用检验溶液浸泡处理件和未处理件,观察检验溶液与金属件的反应程度,未经过处理的样件孔隙率为3.67个/cm²,放入腐蚀液中就会发生腐蚀现象,而经处理过的样件放入5min仍没有腐蚀现象,对比分析得出经溶液处理过的样件与检验溶液的反应程度很小,说明经处理的样件表面孔隙已经被封闭,进而耐磨性能增强了,除此之外,比较封孔与未封孔的镀镍样件,可以知道封孔的样件的交流阻抗明显要大于未封孔的样件,由此可知处理过的样件,在腐蚀液中传递的电阻增大,这在一定层面上也形成了保护膜,阻碍了金属表面电子的运动,将暴露的孔隙覆盖上,降低的腐蚀速度。

由实验研究可知,用石油磺酸钠、石油磺酸钡、缓蚀剂C、表面活性剂OP-5按比例配置成处理液能够起到封闭孔隙的作用,在电镀镍层样件表面形成一种保护膜,能够减少孔隙,增强耐磨度和耐腐蚀度,利用新型水基封闭剂封孔可以起到增强材料表面性能的作用,工业生产中可以将电镀镍层器件经新型处理液浸泡后再投入生产和使用,大大提高使用性能,且处理液无毒无害,不会造成污染和危害,可以广泛应用。

1.2 溶胶——凝胶法在镀镍层表面封孔

近年来有产业用有机涂料对镀镍层金属件进行封孔处理,虽然能够将孔隙封住,但是一般的有机涂料不耐高温,稳定性不好,易分解,所以很多用在高温环境的零部件都不能用有机涂料的方式进行封孔。利用溶胶-凝胶法进行封孔是一种新方法,胶体的半凝固状态可以有效解决有机涂料不稳定的问题,提高镀镍层的耐腐蚀性。TiO2的制备前驱物为钛酸四丁酯、溶剂为无水乙醇,溶胶的制备主要原料是正硅酸乙酯和钛酸四丁酯、溶剂为无水乙醇,将原料按照一定配比在熔融态充分混合,加入微量元素Cr、Mo后制得所需胶体-凝胶涂层。将镀镍样件放入凝胶中,充分接触后即提出就可以起到耐磨的目的,但是若反复几次甚至多次,带凝胶涂层在样件表面有一定厚度后停止,晾干进行热处理,附着在样件表面的凝胶厚度合适,耐磨性也会很好。

溶胶溶液的制成都是经过水解和缩合反应而后在镀镍器件的表面附着凝成薄膜的,表面胶体经过热处理后会牢固的附着在镀镍层的表面,不易脱落,从而才形成了耐磨耐腐蚀的凝胶表面。

凝胶的形成过程中,也存在着几点重要的因素影响凝胶层的耐磨性,如浸泡的次数、凝胶的厚度、浸泡后热处理的温度和方法,下面分析影响凝胶耐磨耐腐蚀性能的因素,在工业生产中要注意。

对用溶胶处理过的镀镍样件进行测验,用氯化钠溶液浸泡,为确定凝胶涂层的厚度,可以将镀镍样件放入溶胶液中不同次数得到不同厚度的凝胶涂层,对所得样件分别用氯化钠溶液浸泡相同的时间,观察腐蚀情况,实验可知当表面分别涂3、4、6遍溶胶进行不同温度的热处理后得到的耐腐性不同,在进行6遍溶胶涂层,400摄氏度热处理后的镀镍样件的耐腐蚀性更高。在这一热处理温度下,溶胶能够很好的融进镀镍样件的孔隙当中,使里面金属与外界环境隔离而达到降低孔隙率,增强耐腐蚀强度的目的,而且凝胶有一个优势,就是在膜化的过程中会固化粘附在镀镍件的表面,凝胶本身有一定厚度就会起到耐磨的作用,相比于一般溶液浸泡有一定的优势。

通过对比可知300摄氏度和200摄氏度下热处理过的镀镍样件的凝胶固化程度不如400摄氏度时的固化程度,固化程度不完全就会严重影响耐腐蚀和耐磨性能。浸泡溶胶的次数关系着凝胶的厚度,经试验测得涂层6遍的情况下,镀镍样件的耐磨程度是最好的,通过扫描电镜可以看出,相对于3、4次涂覆凝胶,涂覆6遍凝胶的覆盖性最好,可以将镀镍的孔隙全部覆盖带掉,大大降低了镀镍材料的孔隙率进而增强了耐磨性和耐腐蚀程度,在电镜图下观察不同涂覆层凝胶及不同热处理温度下镀镍样件的腐蚀速度和腐蚀程度,得出这样的结论,6遍涂覆镀镍样件进行400摄氏度热处理,腐蚀速度最慢,耐腐蚀以及耐磨效果最好。

2 结论

经试验可知,水基封闭孔试剂可以有效对镀镍器件上的孔隙进行封闭,降低孔隙率,在镀层表面形成一层具有保护作用的吸附膜,同时也改变了镀层的电化学性能,提高耐腐蚀性能;采用溶胶-凝胶法可以有效覆盖镀镍器件上的孔隙,因而得到良好的耐腐蚀性和耐磨性,且经研究可知,进行4遍以上涂覆凝胶才会较好的耐腐蚀效果,最佳热处理温度为400摄氏度,此外,凝胶还具有良好抗高温氧化性。