一种浮动不脱出螺钉组件的结构设计与分析*

2018-08-02肖百川

肖百川

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

引 言

国标不脱出螺钉常用于盖板等经常拆卸的零部件上[1],它的优点是拆卸后螺钉不会与被连接件分离,可以防止螺钉丢失。国家标准对各种规格不脱出螺钉的结构尺寸都有具体的规定[2],这类螺钉的共同结构特点是:螺钉光杆段的直径较小,强度较差;同等螺纹规格和旋入深度的情况下,不脱出螺钉光杆段的长度大于普通螺钉,长度增加也会使螺钉的抗弯强度下降;螺钉的光杆部位与被连接件螺钉通过孔之间的活动间隙较小,对连接件与被连接件之间的孔位精度要求较高。

在某些工程应用场合,比如一些尺寸较大的、易发生变形的焊接件、中大型机加工件等,孔位误差难以达到较高的精度要求。这种情况下,国标不脱出螺钉就难以胜任了。装配过程中,螺钉的光杆段易与被连接件螺钉通过孔的螺牙干涉,导致螺钉错位。若强行装配,螺钉就会承受巨大的径向弯曲载荷,导致螺钉被“别断”或者螺纹损伤。

浮动不脱出螺钉组件在不改变连接件结构、不增加被连接件结构尺寸的前提下进行原位替换,在提高螺钉关键部位结构强度的同时,还增大了螺钉的装配容差,避免因孔位偏差导致的螺钉错位和损坏。

1 浮动不脱出螺钉组件的结构设计

1.1 国标不脱出螺钉的结构

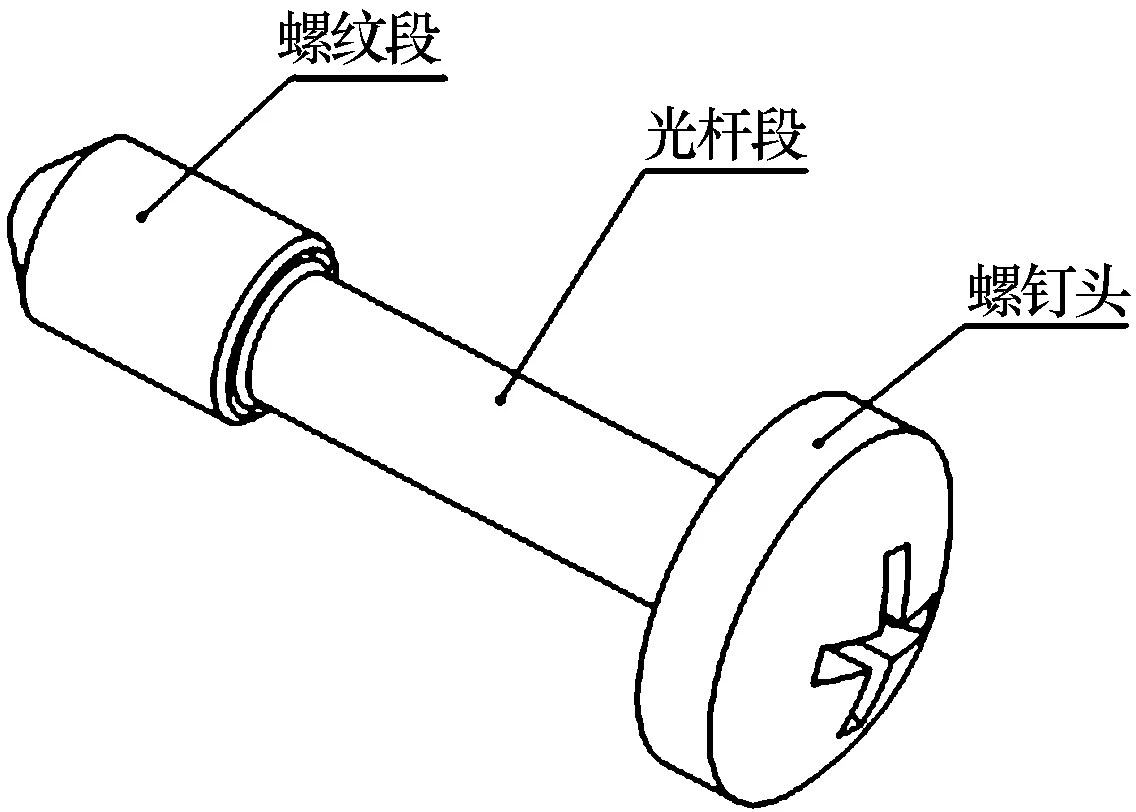

国标不脱出螺钉的结构如图1所示。螺钉由螺纹段、光杆段和螺钉头构成。

图1 国标不脱出螺钉

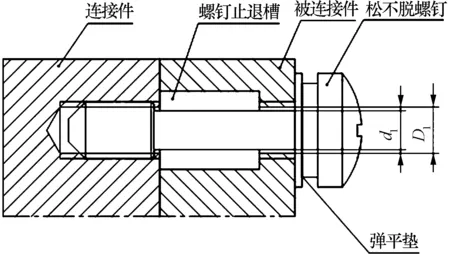

国标不脱出螺钉的装配结构如图2所示,被连接件上的螺钉通过孔是与螺钉规格相同的螺纹孔,螺钉光杆段直径d1须小于螺纹孔的小径D1,以确保光杆段与螺纹孔的螺牙之间有一定的活动间隙。

图2 国标不脱出螺钉装配图

1.2 浮动不脱出螺钉组件的结构设计

浮动不脱出螺钉组件的装配结构如图3所示。

图3 浮动不脱出螺钉组件装配图

浮动不脱出螺钉的装配结构与国标螺钉的不同之处是:被连接件上的螺钉通过孔由螺纹孔改成了光孔,在满足国标对螺钉通过孔直径要求的前提下,通孔的直径D2可以设计得尽量大,用于增加螺钉光杆部位与通孔侧壁之间的间隙;在被连接件的螺钉止退槽内增加了浮动螺母和螺母的止动簧片。

浮动螺母穿在螺钉的光杆段上,而止动簧片则采用过盈配合嵌入螺钉止退槽内。螺母的作用是阻止螺钉从被连接件上脱出,螺母与其周围的结构体之间预留有足够的活动间隙。在实现螺钉不脱出功能的同时又保证了螺杆有足够的活动间隙,从而提高了螺钉的装配容差。

螺钉的结构则与国标螺钉的结构一样,同图1。不同之处是螺钉光杆段的直径d2设计得比国标螺钉的直径大,以提高螺钉关键部位的结构强度。

2 浮动不脱出螺钉组件的装配容差分析

从不脱出螺钉的结构可以看出,其装配容差δ取决于螺钉光杆部位与被连接件螺钉通过孔之间的活动间隙。装配容差越大则螺钉在装配过程中越不易发生结构干涉,对连接件和被连接件之间孔位加工精度的要求就越低。

2.1 国标不脱出螺钉的装配容差分析

如图2所示,国标不脱出螺钉装配容差δ1的计算公式为

δ1=±(D1-d1)/2

(1)

式中:D1为被连接件螺纹孔的小径,国标对不同规格螺纹孔的小径[1]有明确规定;d1为螺钉光杆段的直径,国标对不同规格不脱出螺钉的光杆段直径[2]也有明确规定。

表1为根据国标规定计算出的常用规格不脱出螺钉的装配容差,计算时螺钉光杆段直径取国标推荐范围内的平均值。

表1国标不脱出螺钉的装配容差mm

螺纹规格M3M4M5M6螺纹孔小径D12.4603.2404.1304.920螺钉光杆段直径d11.9302.7303.4104.410装配容差δ1±0.265±0.255±0.360±0.255

2.2 浮动不脱出螺钉组件的装配容差分析

如图3所示,浮动不脱出螺钉组件装配容差δ2的计算公式为

δ2=±(D2-d2)/2

(2)

式中:D2为被连接件螺钉通过孔的直径,国标对不同规格螺钉通过孔的大小[3]有明确规定;d2为螺钉光杆段的直径,在小于螺纹孔小径的前提下可根据设计需要自由选取,不再受国标的限制。

表2为根据设计值和相关国标规定值计算出的常用规格浮动不脱出螺钉组件的装配容差,表中螺钉通过孔直径选用的是国标规定的中等装配值。

表2浮动不脱出螺钉组件的装配容差mm

螺纹规格M3M4M5M6螺钉通过孔直径D23.404.505.506.60螺钉光杆段直径d22.303.204.004.80装配容差δ2±0.55±0.65±0.75±0.90

2.3 两种不脱出螺钉的装配容差对比

将表1和表2的容差进行比对计算,计算结果如表3所示,浮动不脱出螺钉组件的容差值比国标螺钉至少提高±0.285 mm,由±0.255 mm提高到±0.55 mm~±0.9 mm之间,提升1.07~2.52倍。

表3两种不脱出螺钉的装配容差对比mm

螺纹规格M3M4M5M6国标螺钉装配容差δ1±0.265±0.255±0.360±0.255浮动螺钉装配容差δ2±0.550±0.650±0.750±0.900容差差值(δ2-δ1)±0.285±0.395±0.390±0.645容差比值(δ2/δ1)2.0752.5492.0833.529

3 浮动不脱出螺钉组件的强度分析

螺钉作为装配承力的关键部件,需要承受弯曲载荷、拉压载荷和扭转载荷,这3个维度的强度值直接决定了其安全系数。

3.1 理论计算

螺钉的最大弯曲应力计算公式[4]为

(3)

式中:M为弯曲载荷;d为螺钉光杆段的直径。

螺钉的最大拉压应力计算公式[4]为

(4)

式中:F为拉压载荷。

螺钉的最大扭转应力计算公式[4]为

(5)

式中:T为扭转载荷。

从上面的计算公式可以看出,在外界施加同等载荷的情况下,螺钉的最大弯曲应力和最大扭转应力均与螺杆直径的三次方成正比,而最大拉压应力则与螺杆直径的二次方成正比,如式(6)~式(8)所示。因此,增大螺杆直径是提高螺钉强度的有效手段。

σ(1,1)max/σ(2,1)max=d13/d23

(6)

σ(1,2)max/σ(2,2)max=d12/d22

(7)

τ1max/τ2max=d13/d23

(8)

表4是根据式(6)~式(8)计算得到的两种不脱出螺钉强度的对比值。

表4国标螺钉与浮动螺钉组件的强度对比mm

螺纹规格M3M4M5M6国标螺钉光杆段直径d11.932.733.414.41浮动螺钉光杆段直径d22.303.204.004.80弯曲强度比值(σ2,1/σ1,1)1.691.611.611.29拉压强度比值(σ2,2/σ1,2)1.421.371.381.18扭转强度比值(τ2/τ1)1.691.611.611.29

从表4可以看出,浮动结构不脱出螺钉组件的强度相对于国标不脱出螺钉提高明显。对于M5以下的小规格螺钉,抗拉强度提高37%以上,抗弯强度和抗扭强度提高61%以上。

3.2 仿真分析

利用Ansys数值计算软件对2种结构的螺钉进行强度对比仿真。仿真中选取的是GB837不脱出螺钉和本文中的浮动不脱出螺钉,螺纹规格均为M4,螺钉长度均为16 mm,螺钉材质均为不锈钢1Cr18Ni9Ti[5]。

仿真时施加的载荷和约束条件为:拉压载荷,在螺纹段施加固定约束、在螺帽上沿径向施加80 N横向压力载荷;扭转载荷,在螺纹段施加固定约束、在螺帽上沿轴向施加800 N拉力载荷;弯曲载荷,在螺纹段施加固定约束、在螺帽上绕轴向施加3 N·m扭转载荷。

在上述边界条件下,仿真得到在3种典型载荷下螺钉的最大应力数据,如表5所示。

表5国标螺钉与浮动螺钉的强度仿真结果对比MPa

螺钉类型国标不脱出螺钉浮动不脱出螺钉最大弯曲应力303459最大拉压应力368460最大扭转应力347537

从表5可知,在同等载荷下,浮动不脱出螺钉的最大应力值下降122 MPa以上,螺钉强度提高明显。

4 工程应用实例

对于中大型焊接件,如整体焊接机架、机箱等,由于焊接残余应力的存在,工件在使用一段时间后会产生一定的形变,附着在工件上的螺钉孔也会随着该变形同步发生孔位偏移,偏移量往往会超过国标不脱出螺钉的最大装配容差,导致螺钉或螺孔损坏。

图4为某整体焊接机架,受焊接时效和装配应力的共同影响,机架使用一段时间后发生变形,导致机架上的盖板安装孔孔位发生偏移。经测试,孔距与理论值的最大偏移量达到0.922 mm。

图4 某设备变形引起的孔位偏差

该机架采用规格为M4的国标不脱出螺钉与盖板进行连接,其装配容差仅为±0.25 mm,允许最大孔距偏移量为0.5 mm,远小于实测的孔距偏差值(0.922 mm)。因此,在盖板的装配过程中出现了多批次螺钉被“别”断和螺纹孔的钢丝螺套被损伤的情况。如图5~图6所示。

图5 螺钉的弯曲、断裂和损伤

图6 钢丝螺套损伤、螺钉无法拧入

为解决上述问题,工艺上采用了多种成本高昂的校形手段,但变形量还是无法控制到0.5 mm以下,螺钉断裂的问题始终没有彻底解决。

将国标不脱出螺钉更换为同规格的浮动不脱出螺钉组件,对盖板进行原位替换。替换后,盖板与机架之间的孔位容差由±0.25 mm提高到±0.65 mm,孔距的最大允许偏差值提高到1.3 mm,螺钉的应力也下降了122 MPa以上。从而解决了因孔位偏差导致螺钉断裂和螺纹孔损伤的问题。

5 结束语

本文通过对浮动不脱出螺钉组件与国标不脱出螺钉的对比,从结构、装配容差和强度几个维度进行了理论分析和仿真,分析结果和工程应用的情况表明:采用浮动不脱出螺钉组件后,装配容差提高到国标不脱出螺钉的两倍以上,螺钉的强度安全系数也得到较大提高。

浮动不脱出螺钉组件,适用于容易发生变形和孔位偏差的焊接件或中大型机加工件。它不但可以有效解决螺钉断裂和螺纹损伤的问题,还可以降低对工件变形和孔位公差的要求,从而减小工艺难度,提高成品率,缩短加工周期,节约生产成本。