氨水制备工艺与冰机系统优化的结合应用

2018-07-31申晓东刘现周黄志栋

申晓东,刘现周,黄志栋,袁 帅

(安阳化学工业集团有限责任公司,河南安阳 455133)

0 引 言

安阳化学工业集团有限责任公司第2套合成氨系统经过近年来不断地提产降耗技改,产能已由1998年投产初期的80 kt/a合成氨提升至170 kt/a合成氨、20 kt/a精甲醇的规模。随着负荷的提升,原有氨合成工段的冰机系统已不能满足生产的需求,冰机系统压力高成为制约生产的一大瓶颈问题,且带来不小的环保压力,在先后增加1台冰机及立式水冷器后,夏季冰机系统压力仍处于高限。

随着国家环保要求的日益严苛,锅炉烟气脱硫等环保设施不断增加,由此带动了氨水需求量的逐步增加。结合公司合成氨装置冰机系统负荷高、压力高的实际情况,我们在原有冰机系统出口增设1台蒸发式水冷器,并在冰机入口增设1套气氨吸收(制备氨水)装置,解决了冰机系统负荷高、压力高的问题,同时副产商品氨水,其经济效益和环保效益明显。以下就氨水制备工艺与冰机系统优化的结合应用情况进行介绍。

1 改造前冰机系统运行情况

夏季气温较高时,冰机系统常开3台大冰机,冰机型号均为 LG25A-450Z,名义制冷量1 510 kW;1台小冰机作为备机,型号为FDLG20ⅢA220,名义制冷量930 kW。由于夏季循环冷却水系统内冷却水温度达30℃左右,给生产带来以下不利影响:进入液氨储槽的液氨温度达32℃左右,冰机系统压力在1.5 MPa(高限),液氨储槽放空频次较多,排出的气体除不凝气外,还含有大量的气氨,不仅造成氨损失,而且污染环境;合成氨产量明显下降(夏季高温天气系统满负荷生产时产量只有18.5 t/h左右,而本套合成氨装置同一炉催化剂最高产量纪录为20 t/h),电耗、煤耗明显上升;冰机入口压力达到0.33~0.35 MPa、出口压力达到1.5 MPa左右,氨冷凝器液氨温度在32℃左右。

2 冰机系统优化

2.1 新增蒸发式水冷器(并联)

在原冰机冷却系统平台闲置空间,将公司醇烃化烃分配套技改实施更新换下的蒸发式水冷器与原冰机系统的水冷设备并联使用,以提高冷却效率,降低冰机系统压力。此次利旧的蒸发式水冷器型号为TRCL-D-1920-0,工作压力5.0 MPa、工作温度80℃,配套风机风量60 000 m3/h,水泵功率7.5 kW、水泵流量143 m3/h。

2.2 增设气氨吸收装置

基于现有工艺和设备条件,在冰机入口总管上增加气氨吸收装置(氨水制备器),氨水制备器投运后常开,增加商品氨水产量(浓度为18.5%和20.5%)50~100 t/d。此项技改实施后,可进一步降低冰机系统负荷,更有利于系统的安全运行,同时增加氨水产量,满足周边市场需求。氨水制备器介质为液氨、气氨、脱盐水等,为整体撬装设备,型号JAG-10000B,工作温度20~40℃。

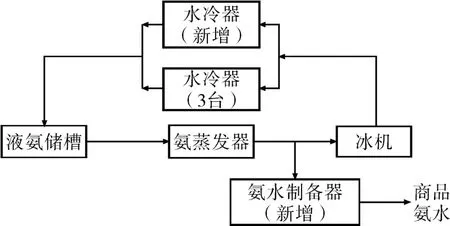

优化后冰机系统工艺流程框图见图1。

图1 优化后冰机系统工艺流程框图

3 工艺优化创新点

3.1 氨水制备工艺与冰机系统优化结合应用

实施此项技改的目的主要是降低冰机系统压力。首先,利用闲置蒸发式水冷器提高冷却系统的冷却效率;其次,将冰机入口一部分气氨直接引入氨水制备器制成商品氨水,即通过降低冰机压缩气体总量来降低冰机负荷,从而降低冰机系统压力。另外,生产中氨水制备器出口氨水中所携带的气氨再通过装置中的尾气吸收罐进行吸收,可实现零排放,生产现场无异味,解决传统工艺氨水制备过程中异味难以管控的问题,环保效益颇为明显。尤其是将冰机入口总管气氨分流一部分制成商品氨水的举措,在降低冰机系统压力、解决冰机系统瓶颈问题的同时,节能降耗效果非常明显,具有较高的推广价值。

3.2 副产商品氨水,创造更多效益

商品氨水是燃煤锅炉烟气脱硫的一种主要原料。目前国家对空气中扬尘、硫氧化物管控越来越严格,各大化工装置尤其是燃煤锅炉,对商品氨水的需求量呈急剧增长的态势。安化集团自身及周边燃煤锅炉较多,商品氨水的市场前景和利润空间较大,销售商品氨水不仅可为公司产品的多元化助力,而且可大大增加合成氨产品的附加值,为公司创造更多的效益。

4 系统运行情况及问题解决

4.1 运行情况

自2016年12月23日氨水制备工艺与冰机系统优化项目投运以来,冰机系统各项运行参数均得到了优化。虽然项目实施后的投运时段恰在气温较低的季节,但其对冰机系统负荷的降低效果仍然很显著:项目实施前,冬季运行期间冰机系统需开2台大冰机和1台小冰机,大冰机制冷量为1 510 kW、小冰机制冷量为930 kW;项目实施后,正常情况下可停掉1台小冰机,开2台大冰机即可满足满量生产需求,冰机入口气氨压力由0.20MPa左右降至0.15MPa,冰机负荷下降明显。截至投稿,氨水制备装置累计运行53 d,共生产氨水5 888.53 t,日均生产氨水111.1 t。

4.2 出现的问题及解决措施

4.2.1 氨水制备过程中设备异响

氨水制备器在开、停车过程中,设备本体内部异响情况严重。与设备厂家交流后得知,异响为氨水制备器中混合器内的氨水不饱和所致。为此,车间对操作规程进行进一步修订,在氨水制备器开、停过程中,保证尾气吸收罐吸收液常开,氨水制备器原料气氨先投运,在氨水制备器中氨水饱和后再投用脱盐水;停车时则先切断进入氨水制备器的脱盐水,后切断气氨。由此可保证氨水制备器本体中氨水浓度保持在较高水平,有效解决了氨水制备器的异响问题。

4.2.2 冰机系统不凝气含量增高

由于在冰机入口增设气氨吸收装置(氨水制备器),生产中由液氨球罐向冰机系统液氨储槽倒液氨量明显增加,目前班产合格成品氨水50 t,倒液氨量在8 t左右,由液氨球罐进入冰机系统的惰性气量也明显增加,致使冰机有效功减少,严重影响技改效益。经内部讨论,我们在冰机系统平衡管线上增加了1条至氨水制备器入口的管线,日常生产中保持此管线切断阀微开,使冰机系统出口的一部分气氨再次直接进入氨水制备器制成氨水,以此来降低冰机系统气氨中的不凝气含量,不凝气最终通过尾气吸收装置吸收后放空,保证了生产现场无异味。此项措施落实后,经分析,冰机系统气氨纯度达99.9%以上,冰机系统中不凝气含量高的问题得到解决。

5 效能分析

5.1 工艺优化情况

2016年12月23日氨水制备工艺与冰机系统优化结合应用项目投运后,在冰机出口冷却系统无明显操作差异的情况下,冰机负荷明显下降,表现为冰机入口气氨总管压力下降明显:氨水制备装置未投运的2016年10—12月,冰机入口气氨总管压力(月平均值)分别为0.22 MPa、0.20 MPa、0.18 MPa;氨水制备装置投运后的2017年1—3月,冰机入口气氨总管压力(月平均值)分别为0.15 MPa、0.15 MPa、0.15 MPa。目前氨水制备装置在60%负荷稳定运行。

5.2 经济效益

项目投运以来,至投稿时氨水制备装置共计运行53 d,期间可视情况对冰机进行过减载操作或停运1台小冰机(N=220 kW),共计停运小冰机13 d,节电89 760 kW·h,节约生产成本4.9万元。

项目投运以来,冰机负荷明显下降,表现为冰机电耗明显下降:氨水制备装置未投运的2016年10—12月,吨氨电耗(月平均值)分别为1 131 kW·h、1 116 kW·h、1 114 kW·h;氨水制备装置投运后的2017年1—3月,吨氨电耗(月平均值)分别为1 111 kW·h、1 104 kW·h、1 100 kW·h。节能降耗效果明显。

5.3 环保效益

项目投运后,正常情况下可停运1台小冰机,冰机系统各项运行参数得到优化,冰机入口气氨压力由0.20 MPa左右降至0.15 MPa,冰机负荷下降明显;夏季运行时可有效降低冰机出口压力,解决冰机系统压力偏高、冰机运行故障增加,乃至合成氨系统减量、波动的问题,杜绝因冰机出口压力高而进行的 “放空降压”操作,不仅减少了气氨放空量,而且避免了因放空造成的现场异味,安全环保效益明显。

6 结束语

项目自2016年12月份投运以来,从氨水制备装置的运行状况和冰机系统的压力来看,氨水制备工艺与冰机系统优化结合应用在降低冰机系统压力和副产商品氨水等方面有明显的效果,为合成氨系统的安、稳、长、满、优运行提供了保障,为企业的节能降耗与产品多元化再添动力。