基于逆向工程的混肥搅拌器重构及CFD模拟

2018-07-31吴亮亮李英钗檀海斌兰印超石学萍

吴亮亮,李英钗,檀海斌,兰印超,石学萍

(国家半干旱农业工程技术研究中心,石家庄 050000)

逆向工程(Reverse Engineering, RE)又称逆向设计或反求工程,是将现有产品转化成工程技术模型和概念模型,进而进行解剖、深化和再创造的过程。近些年,随着技术的进步和经济的发展,逆向工程作为一种新型的产品设计方法,因其在吸收国内外先进技术、缩短产品设计研发周期和降低成本等方面具有明显的优势,而被广泛应用于飞机、汽车、医疗、模具、雕刻等工业领域[1,2]。

随着我国农业机械化进程的逐步深入和推进,农业机械正逐步向大型化、自动化、精密化方向发展,这对农业机械设计提出了更高的要求。混肥搅拌装置作为自动灌溉施肥系统的重要组成部分,其关键部件搅拌器的设计、应用、优化选型和搅拌效果评价目前还主要是依靠工程师的经验,缺乏相应的理论作为指导[3],严重制约了我国农业智能水肥一体化技术的进一步深入和推广。

本文以目前应用最为广泛的混肥搅拌器-三叶推进搅式拌器为研究对象,基于逆向工程,对具有复杂曲面的搅拌器叶片进行逆向重构,并通过先进的计算流体动力学(CFD)软件对搅拌器性能进行数值模拟,旨在为灌溉施肥系统的混肥搅拌装置的应用和优化设计提供理论指导。

1 基于逆向工程搅拌器叶片重构

1.1 点云数据获取

本文选用3DX-II两目标准型非接触式面扫描仪对混肥搅拌装置中应用最为广泛的三叶式旋转搅拌器进行扫描,扫描仪精度0.01 mm。搅拌器叶片材质为不锈钢,需在其表面喷涂一层很薄的白色喷漆后,再喷少量显像剂,最后在特征位置粘贴定位点,搅拌器叶片处理如图1所示;通过扫描得到搅拌器叶片点云数据如图2所示。

图1 搅拌器叶片处理

图2 搅拌器叶片点云数据

1.2 搅拌器叶片模型重构及偏差分析

基于逆向工程研究流程主要分为3个阶段:首先对扫描设备采集的点云数据进行处理和分析,生成STL格式的模型文件可直接用于快速成型;然后利用专业的逆向建模软件,对点云数据进行拟合以生成三维实体模型;最后把三维实体模型导入CAE/CFD有限元软件中进行仿真,实现产品性能的预测和结构的再设计,其流程图如图3所示。

图3 逆向工程研究流程

图4为搅拌器叶片逆向重构模型,为了获取重构模型的精度情况,通过逆向建模软件中自带的偏差分析模块对重构模型与原始点云数据进行偏差分析,设定偏差上下线为±0.1 mm[4, 5],软件自动计算拟合曲面和原始数据之间的偏差并通过云图显示,结果如图5所示,搅拌器叶片95%以上面积区域偏差都小于0.1 mm(图中深色显示区域表示在设定偏差范围以内),因此,利用该方法构建的搅拌器叶片模型精度较高。

图4 搅拌器叶片逆向重构模型

图5 偏差分析云图

2 数值模拟

2.1 计算域建模及网格划分

基于搅拌器叶片重构实体模型,通过ICEM软件对搅拌器流场计算域建模,如图6所示:其中搅拌槽直径D=800 mm,液面高度取H=D,搅拌桨直径d=300 mm,搅拌轴直径d0=16 mm。本研究采用多重参考系模型(MRF)[6, 7],把桨叶及其附近流体区域定义为运动区域,采用旋转坐标系;其他区域定义为静止区域,采用静止坐标系;两部分通过设置interface边界以实现数据交换。由于搅拌器叶片区域结构复杂,因此采用非结构化网格划分,并对搅拌器叶片区域网格进行加密处理,最终网格划分数量为805 779个,如图7所示。

图6 搅拌器整体计算域

图7 搅拌器非结构网格划分

2.2 物理模型和边界条件

利用Fluent17.0学术版软件实现混肥搅拌器搅拌性能的CFD仿真。本研究对象为尿素颗粒和水的混合物,颗粒平均直径1 mm,密度1 332 kg/m3[8],固体相体积分数取10%(灌溉施肥过程中肥水混合的质量比一般为1∶10,即50 kg的尿素与500 L的水进行混合)。本研究选用多相流模型中比较严格的双欧拉多相流模型,将多相流视为相互渗透的连续介质[9, 10],在隐士压力求解器环境下进行模拟;湍流模型选用对高应变率及流线弯曲程度较大的流动可更好处理的RNGk-ε模型,其具体控制方程见文献[11],压力速度耦合方式选用Phase Coupled SIMPLE算法,所有变量均采用一阶迎风差分格式进行离散,设置收敛精度10-3。

边界条件设置:搅拌槽体壁面设置为静止壁面,壁面函数采用标准型壁面函数,搅拌轴壁面和搅拌桨壁面设置为运动壁面,搅拌速度设置为130 r/min(搅拌装置配套电机功率0.75 kW,厂家建议搅拌速度130 r/min),自由液面设置为对称壁面约束条件,进行稳态模拟。

3 结果分析

在搅拌速度130 r/min,桨叶离搅拌槽底距离200 mm的情况下,搅拌槽内流体速度分布情况如图8所示。在搅拌作用下搅拌槽内流体获得切向速度,在横截面上绕搅拌轴做旋转运动,如图8(a)所示;速度大小呈中间大、两头小的趋势分布,靠近搅拌槽壁面的速度近乎为零,切向速度最大值在搅拌桨叶片端部位置附近。如图8(b)所示,在搅拌作用下搅拌槽内流体获得较大的轴流速度,在槽内轴截面形成一个完整的主循环区域,整体循环效果明显;在搅拌器下方形成锥形的弱循环区域,弱循环区域的存在不利于固体颗粒的悬浮和溶解,会造成固体颗粒在搅拌槽底部大量堆积,因此,在设计过程中应尽量减小这部分区域的影响范围。

图8 搅拌槽内流体速度分布情况图

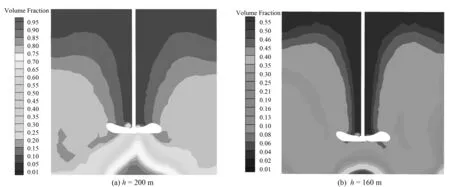

图9为固体体积分布云图,从图9可明显看出:在搅拌速度130 r/min,搅拌器底端距搅拌槽槽底距离200 mm情况下,搅拌槽底部固体颗粒大量堆积,整体搅拌混合效果不好,不足以满足水肥一体化对肥液浓度均匀性的要求。

图9 固体体积分布云图

4 不同工况下混合效果对比分析

4.1 不同搅拌速度对混合效果的影响

保证桨叶离槽底距离h=200 mm不变,分别对搅拌速度N=130、180、300和380 r/min 4种情况下进行计算。随着搅拌速度从130 r/min增加到380 r/min,搅拌槽内流体具有的切向速度和轴向速度都随之增大,搅拌槽内固体体积分数分布趋于均匀,混合效果得到改善,但桨叶下方仍然存在固体颗粒堆积区域(固体体积分数数值很高的区域),见图10。如图11所示,随搅拌速度的增加,固体堆积范围减小,混合效果得到改善,但搅拌槽底固体颗粒堆积区域并不能完全消除;并且随着搅拌速度的增加,搅拌功率亦增大,即耗能增加。

图10 不同搅拌速度下流体速度分布曲线图

图11 不同搅拌速度下搅拌槽内固体体积分布云图

4.2 不同桨叶离底高度对混合效果的影响

保证搅拌速度N=300 r/min不变,桨叶离底距离分别取h=80 mm=D/10、120、160和200 mm 4种情况,得到搅拌槽内流型图和固相体积分布图,如图12和图13所示。轴向流主要对流体起循环作用,对流体的整体混合效果起着至关重要的作用[12,13]。从图12和图13可明显看出,随桨叶离底高度的降低搅拌槽内流体轴向速度大小基本不变,主循环区域整体下移,桨叶下方形成的弱循环区域范围减小,搅拌槽底部锥形堆积区域范围逐渐减小并并消失。当桨叶距底距离为80 mm时,槽内最大固相体积分数为36%,主要存在于搅拌槽壁面附近及边角处位置,整体混合效果良好。

图12 不同桨叶离底高度下搅拌槽内流场分布矢量图

考虑到桨叶离底高度减小,搅拌槽顶液面附近区域流体速度减小,混合效果减弱,这将不利于槽内整体混合效果的提高;一般水肥混合初始状态,固体肥料颗粒沉积在搅拌槽底高度位置80~100 mm处。因此,桨叶离底高度不能太小,综合考虑各因素的影响,桨叶离底高度h=120 mm适宜。

5 结 语

(1)基于逆向工程,利用非接触式面三维扫描仪对搅拌器叶片进行扫描,在采集点云数据的基础上,对其模型进行重构及偏差分析,结果显示:搅拌器叶片重构模型90%以上的区域精度达到0.1 mm以内,模型精度较高。

图13 不同桨叶离底高度下搅拌槽内固体体积分数分布云图

(2)在搅拌器逆向重构模型的基础上,通过学术版软件Fluent17.0对搅拌器性能进行CFD仿真,结果显示:在搅拌作用下槽内流体一方面具有切向速度绕搅拌轴做旋转运动;另一方面搅拌槽内流体获得较大的轴流速度,在轴截面形成一个完整的主循环区域,整体循环效果明显;在搅拌器下方形成锥形的弱循环区域,弱循环区域的存在不利于固体颗粒的悬浮和溶解,会造成固体颗粒在搅拌槽底部大量堆积。

(3)随着搅拌速度的增加,槽底固体颗粒堆积区域范围减小,混合效果得到改善,但固体颗粒堆积区并没有完全消除;并且随着搅拌速度的增加,搅拌功率亦增大,即耗能增加。

(4)当搅拌速度300 r/min保持不变,随着桨叶离槽底高度的减小,搅拌器的混合效果得到了明显的改善。当h=80=D/10时,槽底固体堆积区完全消失,但综合考虑搅拌器实际应用情况,选择h=120 mm。为混肥搅拌器的实际应用和优化选型提供了一定的参考依据