黄陵二号煤矿顺层预抽钻孔合理封孔深度探讨

2018-07-30党利鹏

党利鹏

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

黄陵二号煤矿位于黄陵矿区西北部,是国家“八五”重点建设项目,属于煤油气共生矿区。该矿主采2#煤层,该煤层位于延安组第一段的中上部,层位稳定,全区分布。二号井煤层厚度0.05~6.75 m,平均3.91 m,全井田大部可采,均为厚度稳定的中厚-厚煤层,属不自燃~易自燃煤层。井田面积为375.6 km2,矿井生产能力为8.0 Mt/a,井田西北部受煤层埋藏深度的影响,形成瓦斯的相对富集区域和瓦斯异常区域,瓦斯含量1.29~5.70 m3/t,瓦斯含量由东向西逐渐升高,属高瓦斯矿井。近年来,随着矿井开采活动的进行,矿井瓦斯涌出量逐年增大,同时出现了围岩油气异常涌出现象,其中底板油型气涌出尤为严重,2011年至今共计有3个盘区发生5次油型气涌出,最大一次涌出量3.5×105m3,给矿井生产造成巨大威胁。黄陵矿区油型气赋存极不均衡,掘进期间单元内最大油型气涌出量达到3.5×105m3;采煤工作面回采期间发生的油型气涌出量最高达到6×104m3。井下部分涌出区域测得油型气压力最大为1.02 MPa。瓦斯问题已严重影响了矿井安全高效生产。井下瓦斯预抽是治理煤矿瓦斯的根本措施之一,合理封孔深度是保障瓦斯抽采效果的关键参数之一。现以现场考察和数值分析为手段,探讨黄陵二号煤矿顺层预抽钻孔合理封孔深度。

1 合理封孔深度确定原则

1.1 合理封孔深度的核心

黄陵二号煤矿2#煤层瓦斯抽采钻孔的合理封孔深度的核心问题是确定巷道在开挖、钻进扰动下松动圈的范围及其应力集中区的峰值点位置。在卸压区内,煤体被压酥,较松软破碎,裂隙发育,漏气通道增加;进而煤体内应力不断释放,煤体渗透率和透气性进一步增大,易造成钻孔漏气,抽采效果不理想,因此在现场封孔深度应考虑松动圈的范围。针对顺层预抽钻孔合理封孔深度的分析研究,拟采用数值分析方法和现场钻屑法共同确定黄陵二号煤矿2#煤层顺层预抽钻孔合理封孔深度。

1.2 合理封孔深度确定原则

应超越巷道应力降低区:巷道应力降低区内的煤体已经遭到一定程度的破坏,应力降低区属于裂隙发育区,有些学者把应力降低区称之为瓦斯散放带,封孔深度如果小于应力降低区的深度,这些裂隙会成为钻孔的漏气通道,空气经绕开封孔段而进入钻孔,造成钻孔瓦斯抽采浓度下降。

不应超越巷道应力峰值区:钻孔在巷道应力峰值附近最容易发生塌孔和变形,峰值区内不仅封孔困难,而且由于封孔深度的增加还会造成封孔成本的升高。

应避开“边掘边抽”钻孔影响:“边掘边抽”钻孔和突出煤层的防突钻孔一般控制煤层巷道两帮一定范围,其方向与本煤层钻孔呈交叉状,本煤层封孔深度应避开其影响范围,否则钻孔相互交叉或接近,会导致封孔效果下降。

有效注浆段:注浆段应避开巷道应力降低区和边掘边抽钻孔控制的范围,因为这些区域注浆不仅浆液损耗大,而且易于漏浆。

2 数值分析法确定合理封孔深度

2.1 岩层物理力学参数

以黄陵二号煤矿205辅运巷九号联络巷和十号联络巷之间的区域为研究对象。辅运巷总长度4 585 m,巷道净宽5.2 m,净高4 m,净断面20.8 m,工作面煤层平均厚度为3.3 m。模拟巷道顶板离地面高度651.56 m。初始垂直应力为自重应力。岩石的容重取25 kN/m3,根据自重应力公式求出对应垂直应力约为16.289 MPa,施加在模型的上部边界;水平应力取各向等值,最终模拟巷道围岩应力分布、应变与塑性区范围。数值计算所需岩石力学参数,见表1。

表1 工作面岩石物理力学参数

2.2 数值模拟分析

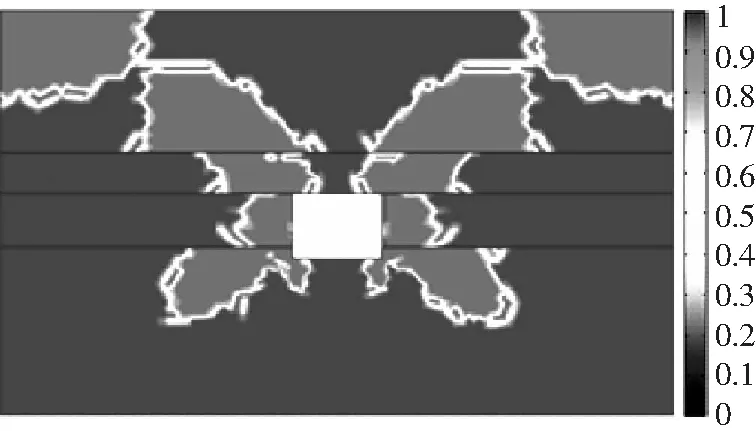

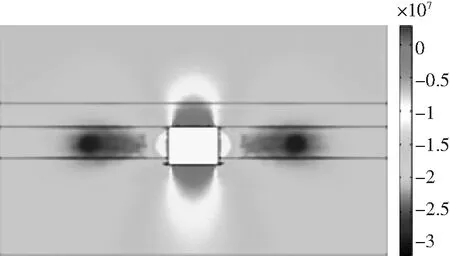

几何计算模型底部边界采用固支,围岩上方边界施加垂直地应力(16.289 MPa)载荷,左右边界铰支。整个模型是以X轴方向长40 m,以Y轴方向长25.16 m的矩形。围岩塑性区和围岩垂直应力分布模拟计算结果如图1~2所示。

图1为围岩塑性区分布图。从图1中可以看出,巷道开挖以后,岩层的围岩应力平衡被打破,围岩应力重新分布,导致围岩应力出现了明显的应力分布不均,进而产生了不同的塑性变形。围岩塑性区主要集中在巷道两帮煤层中,煤层的硬度及弹性模量相对煤层顶底板较小;顶底板的塑性区较小。掘进后巷帮塑性区范围大约为0~7.83 m,应力降低区范围约8 m左右。

图1 围岩塑性区分布

图2为巷道围岩垂直应力分布图。从图中可以看出,巷道受掘进扰动以后,原始围岩应力平衡遭到了破坏,巷道围岩应力重新分布,垂直应力在巷道顶、底板和两帮均出现明显的应力降低区[1-2];在巷道两帮由于应力的转移及重新分布,导致在距离巷帮7.83~16.42 m范围内出现了垂直应力集中区,距离巷帮15 m左右垂直应力达到峰值。

图2 围岩垂直应力分布

综上所述,黄陵二号煤矿应力降低区8 m左右,应力峰值区位置距离巷帮15 m左右。结合合理封孔深度确定原则分析可知,黄陵二号煤矿顺层瓦斯预抽钻孔封孔合理封孔深度为8~15 m。

3 钻屑法确定合理封孔深度

3.1 试验方案设计

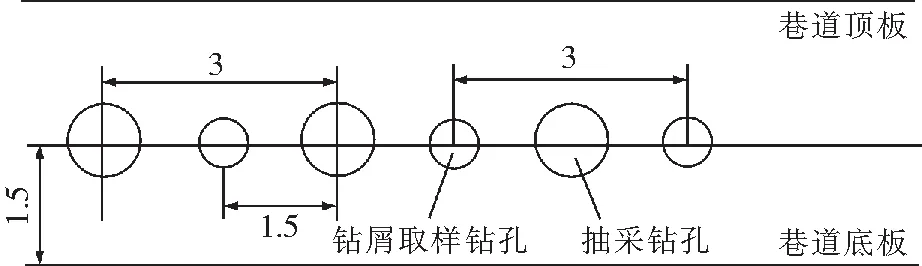

煤层钻孔的钻屑量与沿钻孔方向煤体内的应力大小成正比关系,钻屑量越大,煤体应力越大,钻屑量越小,煤体应力越小[3]。所以,通过从钻屑量的变化规律分析煤体内的应力分布规律。试验采样钻孔与预抽钻孔位于同一水平,并且位于相邻2个抽采钻孔连线的中点位置。在试验区段共布置4个采样钻孔,编号分别为1#、2#、3#、4#。采样过程使用长度为1.5 m的螺纹联接麻花钻杆垂直煤壁打钻孔,采样钻孔距底板距离1.5 m,孔间距3 m,孔深18 m。采样钻孔的布置如图3所示。

图3 采样钻孔布置示意图

3.2 煤屑采集步骤及方法

钻屑量法是根据打钻过程中钻孔内排出的钻屑量变化规律及其伴随的动力现象来分析煤体内的应力分布状态,通过钻屑法试验,分析巷道应力峰值的位置[4-5]。因此煤屑的采集对试验结果的准确性尤为重要。试验设备主要包括麻花钻杆,剪开的编织袋,剪刀,塑料桶,弹簧台秤,钳子,铁丝,卷尺等。在打钻采样的过程中,用专用的表格准确登记各钻孔每米产生的煤屑量,详细观察并标记进行每米钻进时钻孔内所出现的动力现象。煤屑具体采集步骤如下:①先用皮尺按设计在煤壁上标出采样钻孔的位置,距抽采钻孔的水平距离为 1.5 m,距离巷道底板的距离为 1.5 m,用白灰做好标记;②以所标记的位置为中心,在设计位置处剪出一定大小的圆形区域,然后把准备好的袋子在巷道帮底铺好,为接收煤屑做好准备;③按照要求开始打钻孔,每钻进 1.5 m的深度时,煤电钻要空转1 min,尽量排出钻孔内的钻屑,然后一人取出编织袋接取钻屑,另外一人平铺一个新的编织袋后继续钻进;④将接收到的钻屑全部倒进准备好的塑料桶内,用弹簧秤称量3次,取3次重量的平均值作为钻屑量的最终测量结果。

此外,由于巷道煤壁附近的煤体被压酥,煤体松软破碎,因此本次试验以距煤壁300 mm的位置作为钻屑量法计量深度的起点位置。

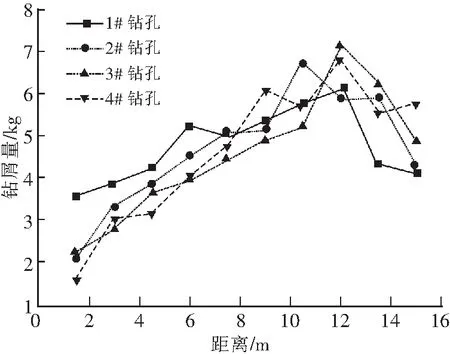

3.3 试验结果分析

由于钻屑法主要是利用钻屑量的变化规律分析煤体内的应力分布规律,因此对于判断应力降低区范围存在一定的难度。因此笔者在此只讨论煤体应力集中区峰值应力所在位置。图4为钻孔每1.5 m钻屑量随孔深变化曲线。从图中可以看出,钻屑量随钻孔深度的增加呈现出先增大后减少的变化趋势,具有明显的阶段性特征。钻屑量在 0~11 m这段逐渐增加,11~13.5 m钻屑量增加较快,最大峰值位置13 m左右钻屑量出现峰值,在13~15 m钻屑量逐渐减少。由于钻屑量随孔深变化规律与煤体应力分布一致,所以可以得出煤体应力在13 m左右达到应力峰值,后逐渐降低,该结果符合开挖巷道周围煤体应力分布规律。

图4 钻孔每1.5 m钻屑量随孔深变化曲线

综上所述,采用钻屑法可得到黄陵二号煤矿应力峰值区位置距离巷帮15 m左右。结合合理封孔深度确定原则分析可知,黄陵二号煤矿顺层瓦斯预抽钻孔封孔合理封孔深度应不超过13 m。

4 合理封孔深度的验证

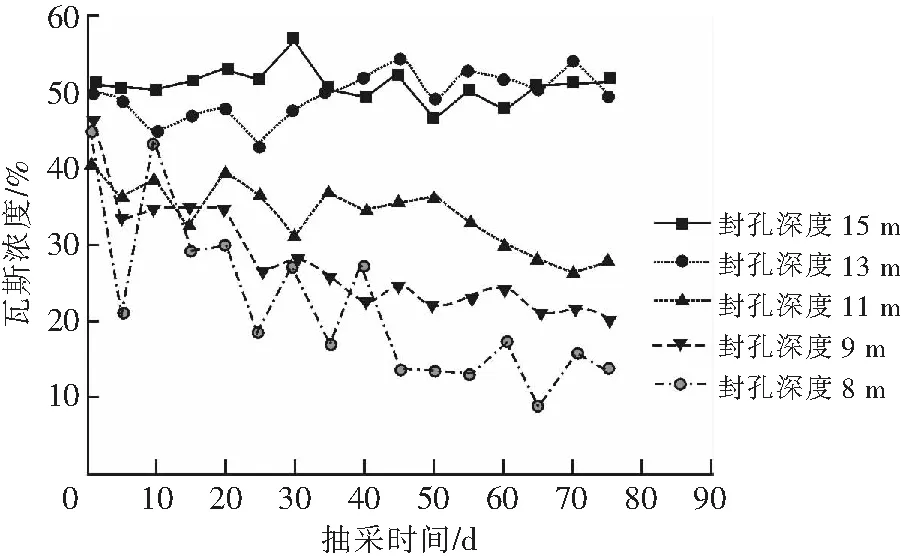

图5 瓦斯浓度衰减曲线

通过对205辅运巷区域岩体参数的选取,运用数值分析方法对巷道周边围岩的应力进行模拟分析,确定205辅运巷区域合理封孔深度为8~15 m;同时运用钻屑法,测得 207胶带巷应力峰值位于巷帮13 m,封孔深度13 m。为了验证合理封孔深度的适用性,在黄陵二号煤矿205辅运巷8~9联巷开展了不同封孔深度的本煤层钻孔封孔试验,试验结果如图5所示。从图中可以看出,当封孔深度<13 m时,瓦斯抽采浓度随着抽采时间的增加逐渐降低,瓦斯浓度衰减特征明显,表明抽采钻孔质量较差,漏气现象明显;当封孔深度≥13 m时,瓦斯抽采浓度随抽采时间的增加存在一定的波动,但瓦斯浓度无明显的衰减特征,浓度始终保持在50%左右,表明钻孔封孔质量较好。综上所述,黄陵二号煤矿顺层瓦斯预抽钻孔封孔合理封孔深度应为13 m。

5 结语

为解决黄陵二号煤矿瓦斯抽采效率低问题,采用数值分析和现场试验相结合的方法,获得了黄陵二号煤矿顺层瓦斯抽采钻孔合理封孔深度。研究结果表明,为保障黄陵二号煤矿瓦斯抽采效率,顺层瓦斯抽采钻孔合理封孔深度为13 m。