AZ31B镁合金在不同温度下的微动磨损行为

2018-07-27,,,,,,

,,,,,,

(西南交通大学1.材料先进技术教育部重点实验室摩擦学研究所,2.牵引动力国家重点实验室摩擦学研究所,成都 610031)

0 引 言

微动是指在紧固配合的机械零部件中发生振幅极小的相对运动(位移幅值一般为微米量级)[1-2]。微动会造成材料的磨损或导致疲劳裂纹的萌生与扩展,从而引起零部件的卡死、振动、磨损或断裂。微动磨损是造成机械零部件灾难性事故的原因之一[3-4],因此材料的微动磨损机制以及如何提高抗微动磨损性能是摩擦学研究的重点。

随着工业化、城镇化进程的加快和消费结构的持续升级,我国能源需求呈刚性增长态势,并且资源环境问题依然是制约我国经济社会发展的瓶颈之一,因此节能减排成为我国工业发展的重点方向之一。镁及其合金是目前已知的在工程应用中密度最小的结构材料[5],具有高的比强度、高的阻尼和降噪能力、良好的屏蔽电磁干扰性能,且易于机械加工及回收利用等,被誉为“21世纪的绿色金属结构材料”[6-8],广泛应用于汽车和航空航天领域[9-10]。近年来,有关镁合金的常规摩擦磨损性能的研究很多,但微动磨损行为的研究较少,而紧固配合的镁合金零部件在工作时经常会发生微动磨损[11-13]。因此,作者以目前应用最为广泛的AZ31B镁合金为研究对象,研究了不同温度下的微动磨损行为,探讨了其磨损机制和摩擦氧化行为,为镁合金应用领域的扩展提供指导[14]。

1 试样制备与试验方法

试验材料为市售AZ31B镁合金板,尺寸为150 mm×200 mm×40 mm,主要化学成分(质量分数/%)为3.1Al,0.8Zn,0.32Mn,0.003Fe,0.01Cu,0.001Ni,余Mg;其热处理工艺为300 ℃×1 h退火热处理,抗拉强度为230 MPa,屈服强度为160 MPa,硬度为76 HV。

采用球/平面接触方式在自制的试验设备上进行切向微动磨损试验,设备装置如图1所示。磨球选用GCr15钢球,直径为10 mm,表面粗糙度为0.02 μm,硬度为63 HRC;AZ31B镁合金试样尺寸为10 mm×20 mm×4 mm,接触表面经粗磨和用直径为0.25 μm的金刚石颗粒抛光至表面粗糙度约为0.02 μm。试验温度为20,100,200,300 ℃,载荷为8 N,位移幅值为45 μm,频率为2.5 Hz,循环次数为10 000周次。试验前,磨球和镁合金试样均经酒精超声波清洗并吹干。试验结束后,采用Olympus-BX60M型光学显微镜(OM)和JSM-6000LV型扫描电子显微镜(SEM)观察磨痕形貌;采用Bruker Contour GT型白光干涉仪(3D)观察磨痕的形貌并计算磨损体积;采用OXFORD X-MAX50 INCA-250型能谱仪(EDS)测AZ31B镁合金和GCr15钢球接触面的化学成分及其分布。

图1 切向微动试验磨损装置示意Fig.1 Schematic of tangential fretting wear test setup

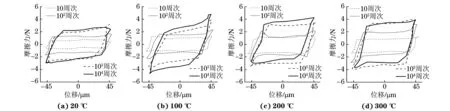

图2 不同温度和不同循环次数下AZ31B镁合金的摩擦力-位移曲线Fig.2 Friction force-displacement curves of AZ31B magnesium alloy at different temperatures with different number of cycles

2 试验结果与讨论

2.1 微动磨损特性

由图2可知:不同温度下,AZ31B镁合金在不同循环次数下的摩擦力-位移曲线均呈平行四边形,这说明AZ31B镁合金与GCr15钢球均处于完全滑移的接触状态,微动主要通过滑移来实现,且位移随着循环次数的增加而均略微减小;在20,200,300 ℃下,当循环次数大于1 000周次时,试验过程中的最大摩擦力均趋于稳定,而在100 ℃下,试验过程中的最大摩擦力不断增大;在相同循环次数下,20 ℃时的摩擦力均最小。

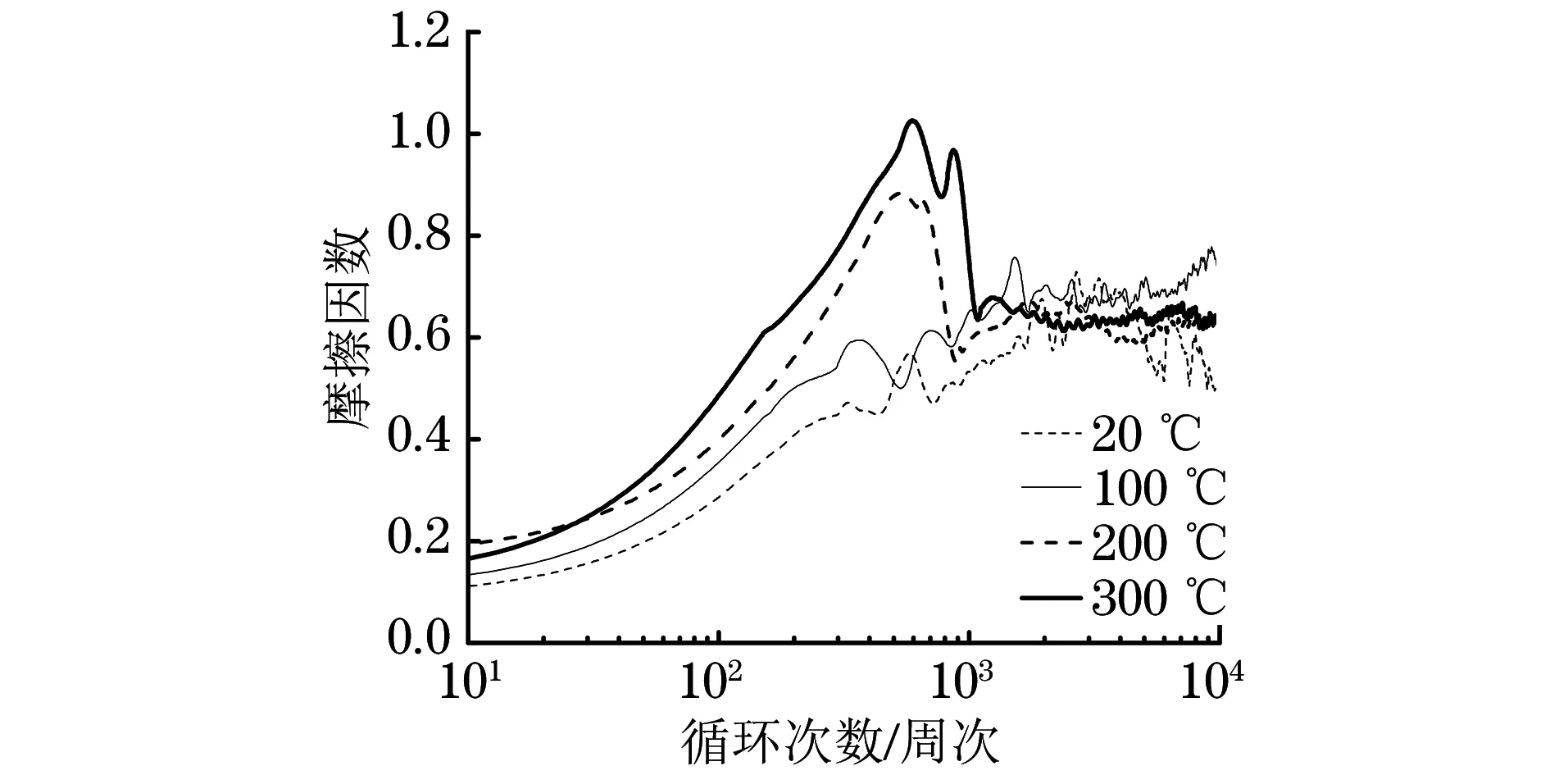

图 3 不同温度下切向微动摩擦因数随循环次数的变化曲线Fig.3 Curves of tangential fretting friction coefficient vs the number of cycles at different temperatures

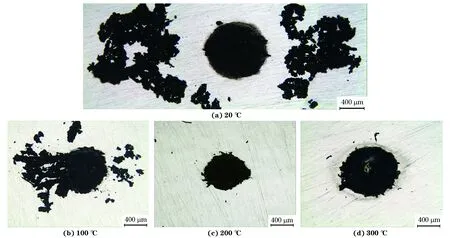

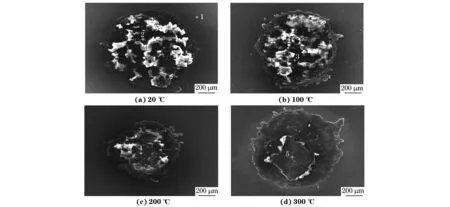

图4 不同温度下AZ31B镁合金磨痕的OM形貌Fig.4 OM morphology of the wear scar of AZ31B magnesium alloy at different temperatures

由图3可知:切向微动摩擦因数随循环次数的变化曲线可以分为跑合、上升、峰值、下降和稳定等5个阶段,温度对上升阶段、峰值阶段和稳定阶段摩擦因数的影响程度较大;在上升阶段,随着试验温度的升高,摩擦因数增大,这主要是由于随着温度的升高,AZ31B镁合金的软化、黏着作用增强,且试验温度升高使表面吸附水膜蒸发,从而导致摩擦因数增大[15];在20 ℃时,约经过2 500次循环后摩擦因数达到峰值,而在200,300 ℃时,仅需约600次循环,可见达到摩擦因数峰值所需的循环次数随试验温度的升高呈减小的趋势,且试验温度越高,摩擦因数峰值越高,这进一步说明温度对黏着作用的影响较大;在20 ℃时,摩擦因数达到峰值后呈锯齿状下降,这说明此时二体作用向三体作用转变,参与承载的第三体层表面有裂纹萌生,发生脆裂,磨屑不断被排出,导致摩擦力下降[4],摩擦因数在10 000次循环时并未进入稳定阶段,这说明磨屑的产生速率与排出速率未达到动态平衡;在100 ℃时,摩擦因数达到峰值后缓慢上升,这说明磨屑排出量减少且主要堆积在磨痕边缘处;在200,300 ℃时,摩擦因数达到峰值后的下降阶段较短,之后快速进入稳定阶段,此时磨屑的产生速率与排出速率达到动态平衡。对于较软的材料,其微动磨损行为主要取决于磨屑从接触表面排出的速率[16]。由图4可知,在20 ℃时,镁合金磨痕周围堆积的磨屑较多,在100 ℃时,镁合金磨痕周围堆积的磨屑变少,且主要堆积在磨痕边缘处,而在200,300 ℃时镁合金磨痕周围未出现大量磨屑。这可能是由于试验温度的升高使接触表面的化学状态发生改变,磨屑不易排出并快速被氧化堆积于接触表面,形成第三体层,从而降低了磨屑排出速率,这使得摩擦因数快速进入稳定阶段。

2.2 磨痕轮廓和磨损体积

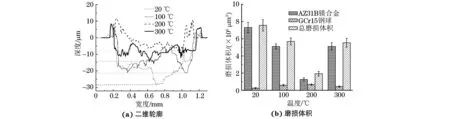

由图5(a)可知,随着试验温度的升高,AZ31B镁合金的最大磨痕深度和最大磨痕宽度均先减小后增大,在200 ℃时,最大磨痕深度和最大磨痕宽度均最小。由图5(b)可知:随着试验温度的升高,AZ31B镁合金的磨损体积和摩擦副的总磨损体积均先减小后增大,GCr15钢球的磨损体积则先增大后减小;在20 ℃时,AZ31B镁合金的磨损体积最大,GCr15钢球的磨损体积最小;在200 ℃时,AZ31B镁合金的磨损体积最小,GCr15钢球的磨损体积最大,这可能是由于此时接触表面形成的氧化膜起到了固体润滑和减磨的作用[17];在300 ℃时,AZ31B镁合金的磨损体积比200 ℃时的大,这是由于铁的氧化物转移膜被破坏而导致的。综上可知,在AZ31B镁合金/GCr15钢球的切向微动磨损过程中,摩擦氧化和材料力学性能的变化是影响磨损体积的主要因素。

图5 在不同温度下AZ31B镁合金磨痕的二维轮廓及AZ31B镁合金、GCr15钢球的磨损体积和摩擦副的总磨损体积Fig.5 Two-dimensional contour plot of wear scar of AZ31B magnesium alloy (a) and wear volume of AZ31B magnesium alloy,GCr15 steel ball and total wear volume of friction pairs (b) at different temperatures

由图6可知:在20 ℃时,摩擦副间材料的转移并不明显,这是由于该温度下AZ31B镁合金表面微凸体黏着点的结合强度低于摩擦副间的剪切强度,因此AZ31B镁合金仅发生轻微黏着磨损;在200 ℃时,摩擦副间材料的转移较显著,黏着磨损加剧,这是由于随着温度的升高,AZ31B镁合金出现软化现象,即剪切强度降低,从而促使镁合金转移至GCr15钢球接触表面;在200 ℃时,AZ31B镁合金的损伤最轻微,而GCr15钢球表面出现明显划痕,其损伤较严重,由此推测此时镁合金磨痕表面所形成的第三体层起到了固体润滑作用,从而减轻了AZ31B镁合金的磨损程度;在300 ℃时,AZ31B镁合金的软化现象最为严重,因此GCr15钢球表面附着大量转移材料。

2.3 摩擦氧化作用

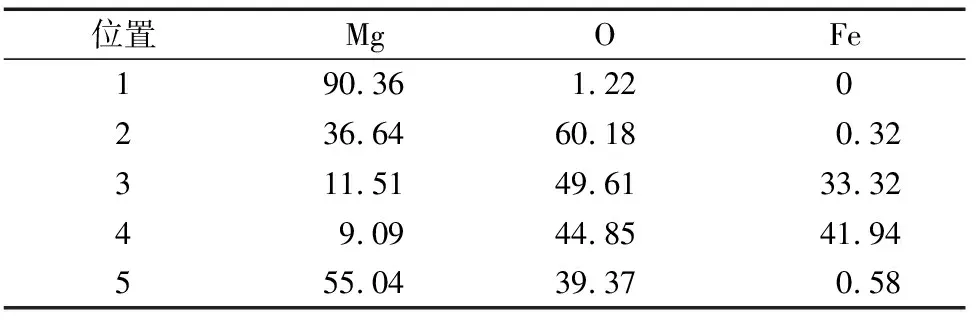

由图7和表1可知:在20 ℃时,AZ31B镁合金未磨损的基体表面中氧元素的质量分数为1.22%,而磨痕表面中氧元素质量分数可达60.18%,这说明在切向微动磨损过程中磨痕表面发生了氧化反应;随着试验温度的升高,磨痕表面的氧元素含量下降,这说明磨痕表面的氧化程度减弱。磨痕表面的氧化主要为摩擦氧化和一般热氧化,温度升高促进一般热氧化的发生,但是摩擦氧化与环境的湿度有关;随着温度的升高,湿度降低,摩擦氧化程度减弱[18]:因此,在切向微动磨损过程中,摩擦氧化起主导作用。随着试验温度的升高,磨痕表面中铁元素含量先增大后减小,在300 ℃时,铁元素质量分数仅为0.58%。由氧元素和铁元素的含量变化可见:当试验温度低于200 ℃时,AZ31B镁合金磨痕表面形成了铁的氧化物转移膜,该转移膜起到固体润滑作用,从而导致磨损体积随着试验温度的升高而减小;但在300 ℃时,铁的氧化物转移膜被破坏,导致磨损体积增大。

图 7 不同温度下AZ31B镁合金磨痕的SEM形貌Fig.7 SEM morphology of wear scar of AZ31B magnesium alloy at different temperatures

表1 AZ31B镁合金表面不同位置(如图7所示)的EDS分析结果(质量分数)

由图8可知:在200 ℃时,氧元素、铁元素均匀分布于磨痕表面,说明在AZ31B镁合金磨痕表面形成了均匀的铁的氧化物转移膜;在300 ℃时,磨痕表面主要含有氧元素和镁元素,铁元素仅分布于磨痕边缘区域,说明此时AZ31B镁合金磨痕表面主要存在镁的氧化物,此时磨痕表面铁的氧化物的排出和材料塑性的增强是造成磨损体积增大的原因。

3 结 论

(1) 在20,100, 200,300 ℃时,AZ31B镁合金的微动主要通过滑移来实现;切向微动摩擦因数随循环次数的变化曲线可以分为跑合、上升、峰值、下降和稳定等5个阶段,随着试验温度的升高,上升阶段时的摩擦因数增大,摩擦因数到达峰值和稳定阶段所需的循环次数减小。

图8 200,300 ℃时AZ31B镁合金磨痕表面的元素分布Fig.8 Element distribution of wear scar surface of AZ31B magnesium alloy at 200, 300 ℃

(2) 随着试验温度的升高,AZ31B镁合金的磨损体积和摩擦副的总磨损体积均先减小后增大,200 ℃时,AZ31B镁合金的磨损体积最小。

(3) 在切向微动磨损过程中,AZ31B镁合金表面的摩擦氧化起主导作用,随着试验温度的升高,磨痕表面的氧化程度减弱;当试验温度低于200 ℃时,AZ31B镁合金磨痕表面形成了铁的氧化物转移膜,该转移膜起到固体润滑作用,导致磨损体积随着试验温度的升高而减小,但在300 ℃时,铁的氧化物转移膜被破坏,磨损体积增大。